螺旋钻具非定常掘削的研究*

郑秀月,赵伟民,苏金哲

(1.东北石油大学机械科学与工程学院,黑龙 江大庆 163318;2.渤海装备辽河热采机械公司,辽宁 盘锦 124209)

1 前言

在各种基础施工中,螺旋钻机发挥着不可取代的作用。对钻机而言,因为螺旋钻具的参数可影响其整机的性能,包括钻孔时间、功率消耗、劳动条件的改善等,所以有必要对其相关参数进行实验研究。设计好螺旋钻具离不开参数的合理设计与选用,我国地域辽阔、地质复杂,为满足不同使用环境和工作性能的要求,对螺旋钻具主要参数的确定和优化极为重要。螺旋钻具掘削原理是正确设计与选择钻具的理论基础,我国学者已对其进行了大量的研究[1-2],笔者依据相应实验数据运用Matlab软件,对钻具较为重要的参数螺旋升角和钻具转速做进一步的研究。

2 理论分析

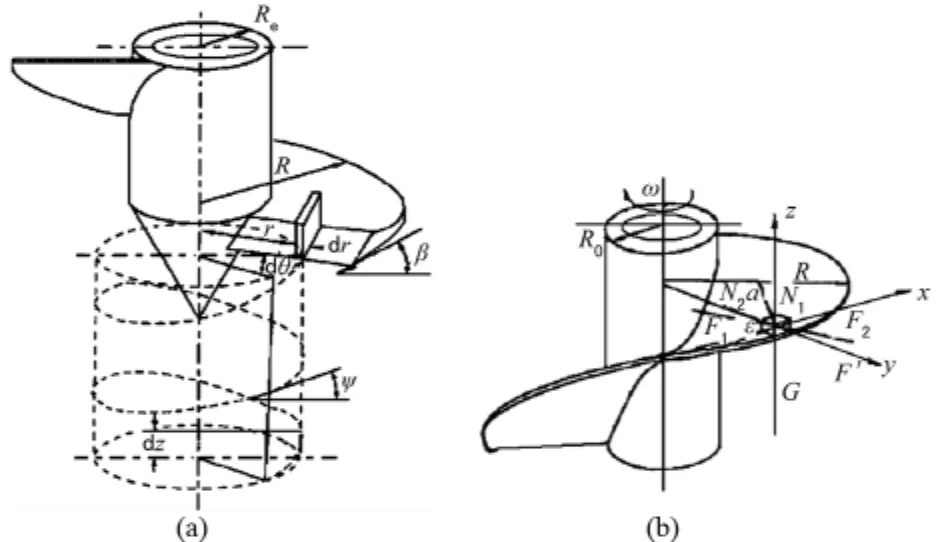

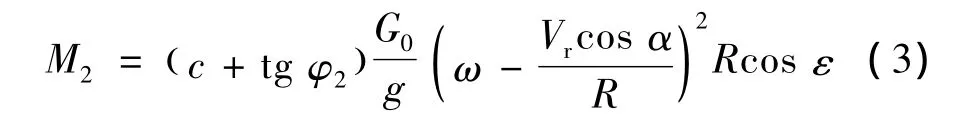

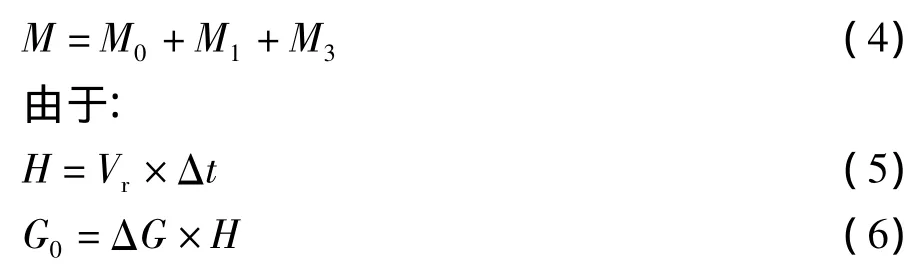

螺旋钻具是螺旋钻机的主要执行机构,其基本参数有螺旋升角、钻具转速等,这些参数决定钻具的掘进深度和排土,从而对螺旋钻具的掘削扭矩有直接影响。由图1的受力图可对其扭矩进行计算,经分析可知,扭矩包括三部分:钻进时在整个切削刃上产生的切削阻力矩M0;输土时土在螺旋表面上运动产生的阻力矩M1;由钻具回转运动使土产生的离心力和土与孔壁之间的摩擦力造成的阻力矩M2[3]。根据图1(a)和参考文献[3]可得:

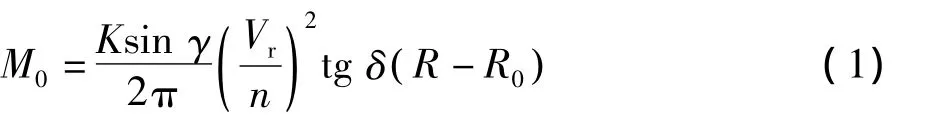

式中:K为回转掘削条件下的掘削比阻力,它垂直于刀板;Vr为钻进速度;n为转速;γ为刀刃切削角;δ为刀刃与土之间的摩擦角。

图1 钻具扭矩分析图

根据图1(b)中和参考文献[3]可得:

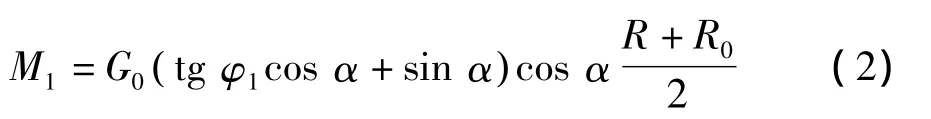

式中:G0为孔内螺旋叶片上土的重量(仅考虑叶片上的土而不是整个孔深的土重量);φ1为土与土间的摩擦角。

式中:c为表面粘着系数;φ2为土与钢间的摩擦角;ε为土块的绝对运动方向角。

扭矩消耗:

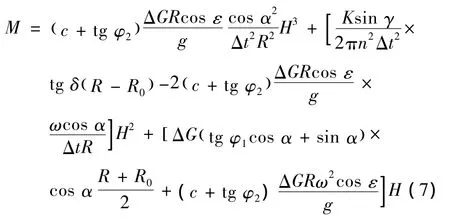

将式(5)带入式(1),式(6)带入式(2)、(3),整理后得:

经理论分析计算后,可从式(7)中看出,随着钻进深度H的增加,扭矩M的值逐渐增大。

3 实验装置

为了增强实验的说服力,笔者对砂土、亚粘土和粘土分别进行了相应的掘削实验,实验用螺旋钻具采用10°、20°和30°三种不同的螺旋升角,叶片外径为100 mm,中心管外径为25 mm。实验装置主要由钻机底盘、调频电机、配重和螺旋钻具组成。为考察钻具所克服扭矩的变化,在钻机掘削钻进的过程中,使提升钻具卷扬的钢丝绳处于放松状态,钻具靠自重和施加的配重相互协调下落钻进,实现非定常掘削的目的。实验装置中配置了传感器和数据采集卡,以便在掘削实验的进行中记录所需数据。

常见的螺旋钻具可分为长螺旋和短螺旋,本实验主要研究长螺旋,对于长螺旋而言,螺旋叶片可用来装载和输送掘削下来的砂、土等,因而高转速、大的螺旋升角利于砂、土等的排出,但随着转速和螺旋升角的提高,螺旋钻具的输出扭矩会发生相应的不定性变化。综合以上问题,本实验所用螺旋钻具的转速有五种,不同的钻具转速和不同的钻具螺旋升角依次组合进行实验,每次钻进至少2个孔,取其效果好的进行实验分析,以求得最佳的实验结果,为基础施工提供有力依据。实验土槽砂土特性为含水量ω=12%,内摩擦角36°;实验土槽亚粘土特性为含水量ω=14%;实验土槽粘土特性为含水量ω=35%。

4 实验结果分析

4.1 土质定义

砂土是土壤颗粒组成中砂粒含量较高的土质,土壤质地的基本类别之一。根据国际制的规定,砂土含砂粒可达85% ~100%,而细土粒仅占0% ~15%。中国规定砂粒(粒径1~0.05 mm)含量大于50%为砂土。按照建筑工程的分类,粒径大于2 mm,质量不超过总质量的50%,粒径大于0.075 mm的颗粒,质量超过总质量50%的土质,应定名为砂土。

亚粘土是粒径大于0.075 mm的颗粒,质量不超过全重的50%,且塑性指数等于或小于10的土质。亚粘土含适量粘粒、砂粒和粉粒,在性质上兼有粘土和砂土的特点,是介于两者间的一种地基土。

粘土是含砂粒很少、有黏性、颗粒很细的土质,塑性系数大于10,在较小的压力下就可以变形并能长久保持原状。

在3种土质中,粘土分布最广,多以聚粒存在;孔隙小、渗透性差、蓄水量大、保水性好、排水难;粘粒孔隙小、通气性差,因而有机质含量也较多;蓄水量大、热容量大;粘结性、粘附性和塑性强,干时坚硬、湿时泥泞。

4.2 螺旋升角的影响分析

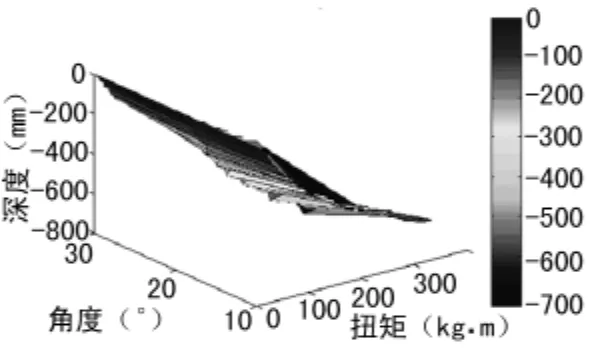

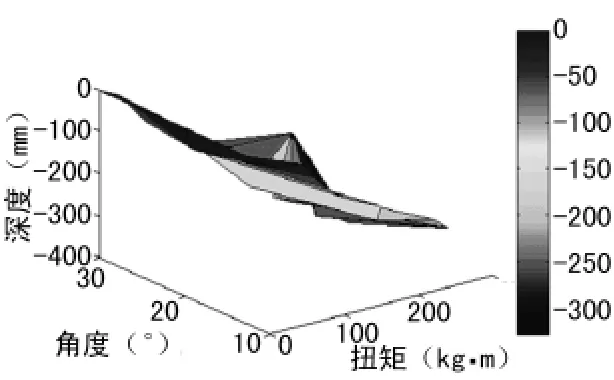

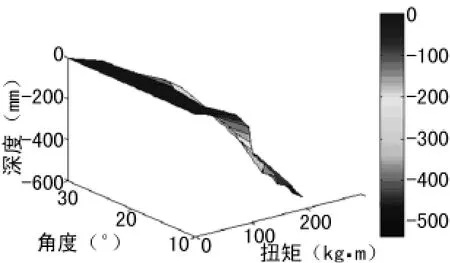

为能够准确反应螺旋升角对掘削进程的影响,实验过程中将其他变量均设置为定值。图2~4所示各图为不同转速时以螺旋升角为变量的扭矩深度三维图。由于试验五种转速、三种土质,因而图幅较多,所以每种土质只选用具有代表性的三维图。

砂土转速20 r/min时的扭矩深度三维图

亚粘土转速32 r/min时的扭矩深度三维图

由图2~4可知,随着掘削深度的增加,无论哪种土质、钻具转速和螺旋升角的工况下,扭矩均相应提高,与前面理论分析计算相符。但当扭矩相同时,螺旋升角为20°的钻具掘削深度较其余两种钻具的深度大,所以消耗相同功率时螺旋升角为20°钻具的优势明显高于其余两种钻具。

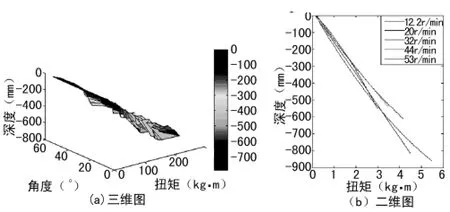

粘土转速44 r/min时的扭矩深度三维图

4.3 螺旋钻具转速的影响分析

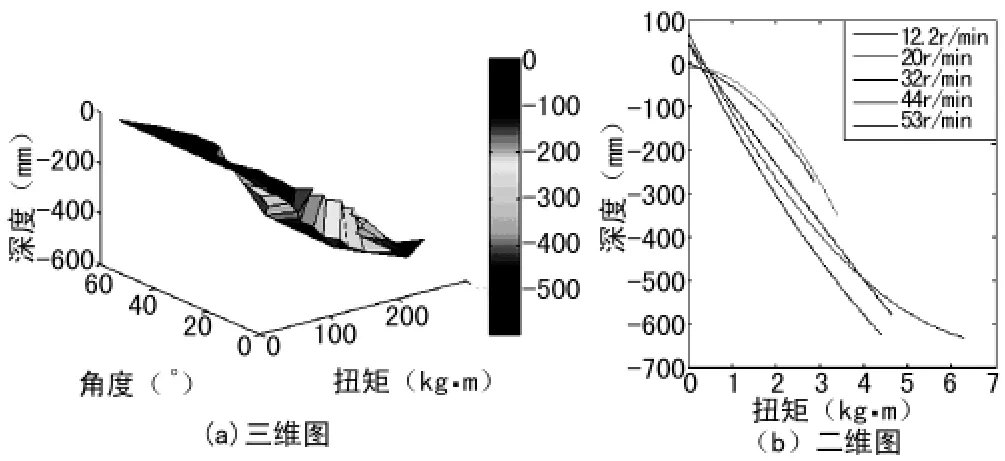

与研究螺旋升角影响钻进效果时一样,为全面反应不同转速时的掘削情况,其余变量均设置为定值。由前面螺旋升角的研究情况可知,螺旋升角为20°钻杆优于其余两种钻杆,所以研究钻具转速时,只采用螺旋升角为20°的钻杆。图5~7即为20°钻杆在三种不同土质以转速为变量的扭矩深度图。

图5 砂土扭矩深度图

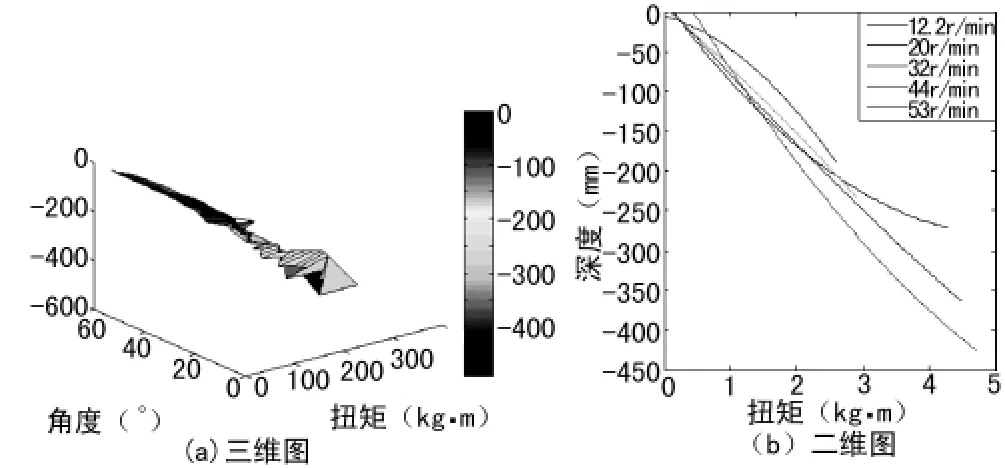

图6 亚粘土扭矩深度图

由图5~7可以看出,扭矩随着钻进深度的增加而相应增大。土层较浅时可适当增大转速,达到一定深度后,为得到预定的钻进深度,就应适当的降低钻具转速。在不同土质中,钻进不同深度时选用的钻具转速也不同,实际工作时要综合考虑各种因素。

图7 粘土扭矩深度图

5 总结

通过试验研究分析,对钻机螺旋钻具的螺旋升角和施工中选用钻具转速有一定的帮助。螺旋升角为10°的钻杆,螺距小,相邻螺旋叶片间的空间小,掘削的各种土质、岩屑等在螺旋叶片上停留的时间长,不利于排除;相反螺旋升角为30°的钻杆,若转速和10°钻杆相同,由于其螺距大,各种土质、岩屑等就会快速排除,但是功率消耗大,经过对比得知20°的螺旋钻具优势突出。钻机转速在施工中要根据钻深、土质、排土速度等因素综合考虑,土层较浅时可适当增大转速,达到一定深度后,为获得预定的钻深就要适当降低转速。

[1]郭 峰,李瑰贤,赵伟民.螺旋钻具输土速度与阻力的实验[J].工程机械,2006(37):23-26.

[2]唐正清,梁伯图.螺旋钻机主要参数的优化研究[J].煤矿机械,2005(7):44-45.

[3]赵伟民,顾迪民,迟大华,等.螺旋钻具上的土的动力分析[J].哈尔滨建筑大学学报,1999,32(4):90-93.