膨润条件对聚碳酸酯塑料表面微蚀效果的影响

赵文霞 *,王增林

(1.宁夏师范学院化学与化学工程学院,宁夏 固原 756000; 2.陕西师范大学化学化工学院应用表面与胶体化学教育部重点实验室,陕西 西安 710062)

聚碳酸酯工程塑料(PC)是一种透明的热塑性塑料,具有良好的尺寸稳定性、耐蠕变性、耐热性、电绝缘性及阻燃性,广泛应用于汽车工业、电子电器工业、玻璃装配业、建筑、通讯及医疗等各个领域[1-2]。PC 表面金属化,赋予其许多独特的性能,在一定程度上克服了聚碳酸酯耐疲劳性差、耐磨性差、易产生应力开裂等缺点[3],扩大了其工业应用范围。

虽然PC 有优良的物理性能,但其润湿性及其与镀层之间的粘结性较差。因此,为了改善镀层与PC 板之间的粘结性,需要对PC 板进行表面处理。目前主要采用等离子体法[4-6]、离子蚀刻法[7-10]、紫外-臭氧法[11]和湿法化学微蚀法[12-14]等处理PC 表面。出于生产成本和处理效果方面的综合考虑,湿法化学微蚀仍是PC 表面处理的较好选择。

PC 含有多个类似于苯环的刚性基团,在湿法化学微蚀时,其刚性而致密的表面不利于微蚀液的进入,故直接使用氧化剂或碱液并不能达到良好的微蚀效果。膨润处理是聚碳酸酯湿法化学微蚀必须引入的步骤。膨润剂可透过聚合物表面在聚合物内部形成可渗透的多孔通道以增大表面积,从而加快微蚀反应。对PC进行膨润处理后再通过氧化微蚀法或碱液水解法处理,便可得到微粗的表面,显著增强基体和化学镀层之间的作用力,同时会在PC 表面形成─COOH、─OH等亲水性极性基团,因此膨润处理对提高PC 基体与化学镀层间的化学键合强度有重要作用[12-13]。

G.N.Patel 等[12-13]用由膨润剂、降解剂和溶剂组成的膨润液对聚碳酸酯进行一步的膨润处理,其中膨润剂主要由聚碳酸酯的良性溶剂和不良溶剂组成,降解剂主要是氢氧化钠、氢氧化钾、苯磺酸、四甲基氢氧化铵等,而溶剂主要由聚碳酸酯的非溶剂组成,如水、乙醇、甲醇等。

本文在文献报道的基础上,选用NMP(N-甲基吡咯烷酮)和表面活性剂组成新的膨润体系,对PC 基板膨润处理后,再用无铬、低污染的MnO2-H2SO4-H2O体系进行微蚀处理,通过观察表面形貌,结合微蚀后PC 基板的表面接触角和粘结强度,研究了膨润液中NMP 含量对PC 微蚀处理效果的影响。

1 实验

1.1 基体及工艺流程

基体为25.0 mm × 40.0 mm × 1.0 mm 的PC 板,具体工艺流程为:除油─膨润─微蚀─中和─预浸─活化─敏化─化学镀铜(4 μm)─电镀铜(20 μm)。每一步之间均用去离子水洗净[15-17]。

1.2 配方与工艺

1.2.1 膨润

膨润液由一定浓度的NMP、表面活性剂(聚山梨酯80)和去离子水组成,聚山梨酯80 和水的体积比恒为1∶1,所用试剂均为分析纯。将除油并冲洗干净的PC 基板浸入NMP 体积分数不同的膨润液中,在35 °C下处理5 min。

1.2.2 微蚀

将膨润后的PC 基板浸入MnO2-H2SO4-H2O 微蚀体系中,于70 °C 下微蚀一定时间。微蚀液的组成为:H2SO412.3 mol/L,MnO230 g/L,硫酸[w(H2SO4)=95%~98%]与水的总体积恒定为150 mL。

1.3 性能测试

用Quanta 200 环境扫描电镜(SEM,荷兰Philips-FEI 公司)观察膨润及微蚀后PC 基板的表面形貌;用OCA 20 接触角测量仪(德国Dataphysics 公司)测定PC基板表面与水之间的接触角,以研究其表面亲水性;采用90°剥离法,在岛津AJS-X 50N 材料试验机上测定电镀并110 °C 退火2 h 后PC 基板的粘结强度[16,18]。

2 结果与讨论

2.1 PC 基板不经膨润直接微蚀后的表面形貌

实验发现,PC 基板未膨润而直接微蚀时,在硫酸摩尔浓度为9.4~14.7 mol/L、微蚀温度为60~80 °C下,对PC 基板微蚀10~60 min 后,PC 基板表面仍十分光滑,表面形貌无明显变化。这主要是因为PC 的组成为单相,仅通过微蚀处理不能得到较高的表面粗糙度。图1为70 °C 下对未膨润的PC 基板直接用12.3 mol/L的硫酸胶体微蚀不同时间后的SEM 照片。

从图1可知,微蚀后PC 基板表面非常光滑,与微蚀前相比无明显变化。因此,膨润处理在PC 表面的微蚀过程中发挥着十分重要的作用。

图1 PC 基板未经膨润而直接微蚀不同时间后的SEM 照片Figure 1 SEM photos of PC substrates unswelled but etched directly for different time

2.2 膨润液中NMP 含量对PC 表面微蚀形貌的影响

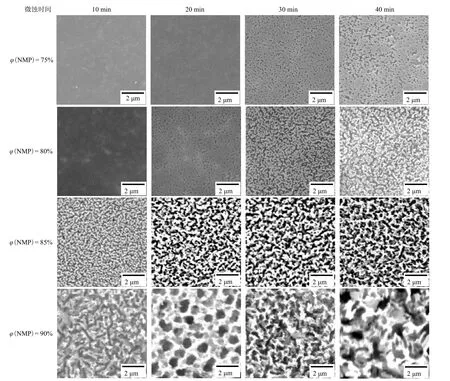

实验发现,若采用纯NMP 膨润处理PC 基板,仅膨润1 min,PC 基板表面便产生起皱、起泡等现象,这主要是因为NMP 对PC 树脂的溶解能力过强,导致其表面发生十分明显的变化。因此,不能直接用纯NMP溶液对PC 基板进行膨润处理。采用NMP 体积分数不同的膨润液对PC 基板处理5 min 并微蚀不同时间后的PC 基板SEM 照片见图2。

当膨润液中NMP 的体积分数为75%时,微蚀20 min后,PC 基板表面有少量微孔出现,较未经膨润处理时有明显改进,说明含有NMP 的膨润液对PC 基板的膨润有一定效果。PC 基板表面的微孔密度随微蚀时间延长而增大,但微孔大小及深度仍显不足。

当膨润液中NMP 体积分数为80%时,PC 基板表面的微孔密度随微蚀时间延长而增大,微蚀40 min 后,PC 基板表面出现大量均匀、高密度的细小微孔,这不仅增大了镀层与基板表面的接触面积,而且使镀层沉积在基板表面后产生“锚效应”[18],大大提高了基板与镀层之间的结合强度。

当膨润液中NMP体积分数为85%时,仅微蚀10 min,PC基板表面就已出现大量均匀的细小微孔。微蚀20 min后,PC 基板表面微孔的密度、直径和深度达到最大,极大地改变了基板表面的粗糙度,呈现出理想的微蚀效果。随微蚀时间的进一步延长,PC 基板表面的微孔密度和深度开始减小,这主要与膨润剂的膨润效果有关。经膨润处理后,膨润剂分子进入基板内部,使基板表面的反应点充分暴露,加剧了微蚀剂对基板表面活性点 与非活性点的微蚀速率差。随微蚀时间延长,微蚀剂对基板表面活性点的微蚀程度增大,造成过度微蚀,致使基板原有的表面层大部分脱落,从而使基板表面的微孔密度及微孔深度减小。

图2 膨润液中NMP 含量不同时PC 基板表面形貌随微蚀时间的变化Figure 2 Variation of surface morphology of PC substrate with etching time at different NMP contents in swelling solution

当膨润液中NMP体积分数为90%时,仅微蚀10 min,PC 基板表面的微孔直径已很大,但孔的深度较小,PC基板原有的表面层几乎全部被微蚀。随微蚀时间延长,此现象更为明显。这是基板被高浓度NMP 膨润液处理后微蚀过度的结果。上述结果说明,膨润液中NMP 体积分数越大,膨润处理产生的膨润层越易被微蚀掉。膨润液中NMP 的体积分数为80%~85%时,PC 表面能被有效膨润,经微蚀处理后可获得理想的微蚀效果。

2.3 膨润液中NMP含量对PC 表面微蚀后水接触角的影响

采用NMP 含量不同的膨润液对PC 基板膨润处理5 min 后,PC 表面水接触角随微蚀时间的变化见图3。

图3 膨润液中NMP 含量不同时PC 基板表面水接触角 随微蚀时间的变化Figure 3 Variation of water contact angle of PC surface with etching time at different NMP contents in swelling solution

由图3可知,微蚀前,PC 基板表面与水之间的润湿接触为95.2°,呈明显的憎水性。当NMP 体积分数为75%时,微蚀后PC 基板表面接触角随微蚀处理时间延长而缓慢减小,微蚀40 min 后的接触角为74.6°,表明PC 基板表面憎水性虽有一定降低,但十分有限。当NMP 体积分数为80%时,微蚀后PC 基板表面接触角随微蚀时间延长而逐渐减小,微蚀40 min 后,接触角为45.3°,PC 基板表面由憎水性变为亲水性。可见,微蚀工艺相同时,适当提高膨润液中NMP 的含量有利于提高PC 表面的亲水性。当NMP 体积分数为85%时,微蚀20 min 后,接触角减小为33.8°,随微蚀时间进一步延长,PC 表面接触角减小的幅度较低,这主要是微蚀过度造成基板表面粗化程度降低的结果。当NMP 的体积分数增大为90%时,随微蚀时间延长,接触角逐渐缓慢减小,这是由于PC 基板被高浓度的NMP 膨润液处理后容易微蚀过度,致使基板表层脱落,微孔直径随微蚀时间延长而增大的结果。

2.4 膨润液中NMP含量对PC 表面微蚀后镀铜层粘结强度的影响

电镀铜并退火后PC 基板与铜层之间的粘结强度见图4。从图4可知,膨润液中NMP 的体积分数为75%时,粘结强度随微蚀时间延长而增大,微蚀40 min 后,粘结强度为0.48 kN/m。膨润液中NMP体积分数为80%时,随微蚀时间由10 min 延长至40 min,粘结强度由0.30 kN/m 增大到0.78 kN/m。膨润液中NMP 体积分数为85%时,随微蚀时间延长,粘结强度先增后减,微蚀20 min 后,粘结强度达到最大(0.88 kN/m),进一步延长微蚀时间至40 min 时,粘结强度减小到0.80 kN/m。

图4 膨润液中NMP 含量不同时PC 基板与铜层间粘结强度 随微蚀时间的变化Figure 4 Variation of adhesion strength of copper coating to PC substrate with etching time at different NMP contents in swelling solution

PC 基板与铜层之间的粘结强度由“锚效应”和表面亲水性2 个因素控制,表面亲水性好与“锚效应”强均有利于提高粘结强度。当PC 基板用NMP 体积分数为80%的膨润液处理5 min 后再微蚀40 min,或用NMP 体积分数为85%的膨润液处理5 min 后再微蚀20 min 时,基板表面均形成大量均匀、致密的微孔,“锚效应”强,且表面亲水性较好,粘结强度较大。当膨润液中NMP 体积分数为90%时,经微蚀后,PC基板的原始表面层出现不同程度的脱落,“锚效应”弱,这就造成电镀并退火后基板表面铜层起泡,铜层与基板间的粘结强度几乎为零,无法进行粘结强度测试。

3 结论

采用无铬、低污染的MnO2-H2SO4-H2O 体系对PC基板表面进行微蚀,微蚀前膨润液的NMP 含量和微蚀时间对微蚀效果有一定影响。当膨润液中NMP 体积分数为80%~85%时,在35 °C下对PC基板膨润处理5 min后,再置于含30 g/L MnO2、12.3 mol/L H2SO4的胶体溶液中,于70 °C 下微蚀,效果较为理想,PC 表面水接触角可低至33.8°,基板与铜层之间的粘结强度可达0.88 kN/m。

[1]饶国瑛,南爱玲,杜振霞.聚碳酸酯结构及热稳定性研究[J].北京化工大学学报(自然科学版),1999,26 (3):76-78.

[2]凌绳,王秀芬,吴友平.聚合物材料[M].北京:中国轻工业出版社,2000:251.

[3]杨世莹,贺子凯,黄鑫,等.聚碳酸酯化学镀镍工艺初探[J].电镀与环保,2005,25 (4):32-34.

[4]ONG H C,CHANG R P H,BAKER N,et al.Improvement of mechanical properties of amorphous carbon films deposited on polycarbonate plastics [J].Surface and Coatings Technology,1997,89 (1/2):38-46.

[5]刘裕明,陈慧英,夏建新.低温等离子体对棉纺织物表面改性及时效研究[J].应用基础与工程科学学报,2004,12 (2):127-131.

[6]ABENOJAR J,TORREGROSA-COQUE R,MATÍNEZ M A,et al.Surface modifications of polycarbonate (PC) and acrylonitrile butadiene styrene (ABS) copolymer by treatment with atmospheric plasma [J].Surface and Coatings Technology,2009,203 (16):2173-2180.

[7]张官理,伍建华,张振,等.低能离子束表面改性对聚碳酸酯(PC)粘接性能的影响[J].材料工程,2009 (12):42-44.

[8]孙昌,姚淑德,周生强,等.离子注入聚碳酸酯表面力学性能改变研究[J].原子能科学技术,2004,38 (5):405-409.

[9]CHO J S,HAN Y G,CUOMO J J.Ion beam pretreatment of polymeric substrates for ITO thin film deposition [J].Solid State Sciences,2008,10 (7):941-949.

[10]CHEN Y,ZHAO Z Q,DAI J F,et al.Etching characteristic for tracks of multi-charged ions in polymer [J].Radiation Measurements,2008,43 (1):S111-S115.

[11]BHURKE A S,ASKELAND P A,DRZAL L T.Surface modification of polycarbonate by ultraviolet radiation and ozone [J].The Journal of Adhesion,2007,83 (1):43-66.

[12]PATEL G N,BOLIKAL D,BELLEMARE R A.Pre-swelling and etching of plastics for plating:US,4941940 [P].1990-07-17.

[13]PATEL G N,BOLIKAL D.Single step pre-swelling and etching of plastics for plating:US,5049230 [P].1991-09-17.

[14]王艳芝.聚碳酸酯酸性化学镀Ni-Fe-P 工艺[J].电镀与环保,2003,23 (6):23-24.

[15]JIANG H Y,LIU Z J,WANG X W,et al.Effect of triethanolamine on deposition rate of electroless copper plating [J].Transactions of the Institute of Metal Finishing,2007,85 (2):103-106.

[16]LI Z X,LI N,YIN L,et al.An environment-friendly surface pretreatment of ABS resin prior to electroless plating [J].Electrochemical and Solid-State Letters,2009,12 (12):D92-D95.

[17]WANG Z L,LI Z X,HE Y,et al.Study of an environmentally friendly surface etching system of ABS for improving adhesion of electroless Cu film [J].Journal of the Electrochemical Society,2011,158 (11):D664-D670.

[18]RÅNBY B.Surface modification and lamination of polymers by photo-grafting [J].International Journal of Adhesion and Adhesives,1999,19 (5):337-343.