不对称交流脉冲电位法制备聚8-羟基喹啉薄膜工艺

刘小勤,曾冬铭, *,徐钦建,黄凤祥,刘中兴

(1.中南大学化学化工学院,湖南 长沙 410083; 2.中南大学有色金属资源化学教育部重点实验室,湖南 长沙 410083; 3.特能宝化学原料有限公司,广东 佛山 528000)

对金属工件进行镀镍处理可提高工件的耐磨性和光亮度,因此其加工量仅次于电镀锌[1]。在电沉积过程中,镍按梗球无规则密堆积模型进行,会使表面层不可避免地产生一些细微的孔洞[2]。对钢铁而言,镀镍层为阴极性镀层,表面孔隙的存在会促进电化学腐蚀的发生,因此工业上常常需要对镀镍后的不锈钢作进一步的封孔钝化处理[3-4]。铬钝化工艺为常见的钝化方式,但由于采用了高毒性且易致癌的铬酸盐,铬钝化工艺的使用已逐渐受到限制。目前提高镀镍层耐蚀性主要有加隔离层和加钝化层2 种方法,但皆存在成膜不够致密、平整的问题,使封孔效果不佳。采用电沉积法在镍基体上生成一层聚合物膜可有效改善这一问题,一方面电沉积方式(如不对称交流脉冲电位法)操作简单,易逐步形成平整的聚合物膜[5-7];另一方面,聚合物本身具有结构致密的特点[8],可以获得较好的防腐效果[9-11]。

8-羟基喹啉是一种常见的工业防腐剂,其分子中8 号位的羟基具有与酚羟基相似的活性,根据苯酚聚合机理[11],推测其在合适的电沉积条件下可按图1所示步骤进行聚合。首先,溶液中的8-羟基喹啉电离出阴离子,在静电吸引力下向阳极迁移,在合适的阳极电位下失去一个电子变成式(2)所示的自由基,二者互相耦合形成式(3)所示的二聚体,二聚体电离、失电子后又以自由基形式存在,并继续聚合生成多聚体,总反应见式(6)。

图1 8-羟基喹啉电聚合的可能机理Figure 1 Possible electropolymerization mechanism of 8-hydroxyquinoline

本课题组选取8-羟基喹啉为聚合单体,采用多电位阶跃不对称交流脉冲电位法,对未经钝化处理的镀镍工件表面进行电沉积,得到一层浅黄色、明亮光滑的致密聚8-羟基喹啉薄膜,薄膜耐磨性好,用砂纸反复打磨10 次仍无明显剥落,同时具有一定的防腐性。本文主要研究了正阶跃电位、负阶跃电位、正阶跃时间、负阶跃时间、重复次数及8-羟基喹啉浓度等因素对工件膜层耐蚀性的影响,得到不对称交流脉冲电位法沉积聚8-羟基喹啉的最优工艺。

1 实验

1.1 溶液的配制

取一定量的8-羟基喹啉和氢氧化钠,先后加入蒸馏水中,配制得到8-羟基喹啉含量不同的混合溶液,氢氧化钠的浓度固定为0.4 mol/L。

1.2 工件预处理

基体材料为5.00 cm × 0.80 cm × 0.05 cm 的镀镍工件,该镀镍工件为不锈钢片直接镀镍但未经钝化处理的半成品,由特能宝化学原料有限公司提供。先将镀镍工件置于5%(质量分数)HCl 溶液中浸泡10 min 除锈,用去离子水洗后,再在5%(质量分数)NaOH 溶液中浸泡10 min 除油,去离子水洗并吹干,待用。

1.3 电沉积方法

采用RST5200 电化学工作站(郑州世瑞思仪器科技有限公司)在室温下进行多电位阶跃不对称交流脉冲电位法电沉积试验。采用三电极体系,饱和甘汞电极(SCE)为参比电极,镀镍工件为工作电极,铂电极为对电极。电解质是由8-羟基喹啉和氢氧化钠组成的混合水溶液。

1.4 性能测试与表征

采用塔菲尔(Tafel)曲线法研究沉积膜的耐腐蚀性能,腐蚀电位越正,腐蚀电流密度越小,则工件的耐蚀性越好,即膜的封孔效果越佳。采用RST 5200 电化学工作站测试塔菲尔曲线,三电极体系同1.3,电解质为3.5%(质量分数)NaCl 溶液,扫描速率为0.5 mV/s。采用Quanta-200 扫描电镜及其附带的能谱分析仪(荷兰FEI 公司)分析试样的表面形貌和组成。

2 结果与讨论

2.1 工艺条件对电沉积聚8-羟基喹啉膜的影响

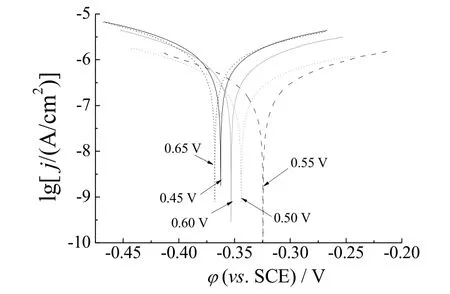

2.1.1 正阶跃电位

正阶跃电位决定聚合反应是否可以发生,并决定聚合反应速率的大小。不同正阶跃电位对成膜耐蚀性的影响如见图2所示。其他工艺条件为:8-羟基喹啉0.002 mol/L,负阶跃电位-0.1 V,正阶跃时间0.1 s,负阶跃时间0.1 s,重复次数100 次。

图2 不同正阶跃电位下处理后工件的Tafel 曲线Figure 2 Tafel curves for workpiece treated at different positive step potentials

由图2可以看出,正阶跃电位为0.55 V 时,膜的腐蚀电位最正,腐蚀电流密度最小,耐蚀性最好。在保证聚合反应充分发生的前提下,电位越低,则聚合物的沉积速率越缓慢,从而有利于提高膜本身的平整性和致密性,而超过0.55 V 则会破坏膜的完整性,导致膜的耐蚀性能下降。

2.1.2 负阶跃电位

负阶跃阶段,带负电的单体离子向阳极迁移,阴极-溶液界面发生变化,推测这一过程对膜的结构和性能也有影响。其他工艺条件同上,取正阶跃电位为0.55 V,研究了不同负阶跃电位下所得膜的耐蚀性,结果见图3。

图3 不同负阶跃电位下处理后工件的Tafel 曲线Figure 3 Tafel curves for workpiece treated at different negative step potentials

由图3可以看出,负阶跃电位为-0.05 V 时,膜的腐蚀电位最正,腐蚀电流密度最小,耐蚀性最好。一定的负阶跃电位驱动单体离子离开基体表面,为聚合物沉积腾出空间,推测聚合物可沉积得更加致密;另一方面,负阶跃阶段也减少了已沉积聚合物的外延生长,避免形成粗大的聚合物颗粒[12]。当负阶跃电位为0 V 时,推测聚合物沉积受单体离子的阻碍,故其防腐性能不好;负阶跃电位负于-0.05 V 时,单体离子在负阶跃阶段迁移得较快,远离了沉积基体,导致阴极附近单体浓度变化的幅度和速率较大,推测聚合物的形成和沉积不均一,因而耐蚀性下降。下文均取负阶跃电位为-0.05 V。

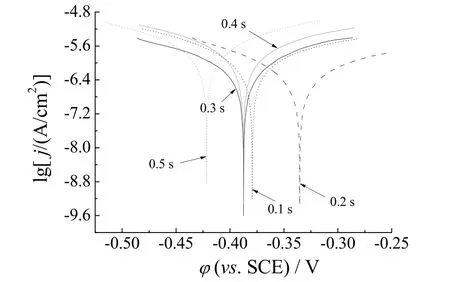

2.1.3 正阶跃时间

正阶跃时间影响8-羟基喹啉的单次聚合时间,从而影响聚8-羟基喹啉膜的厚度。其余工艺参数同上,研究了正阶跃时间对膜耐蚀性的影响,结果见图4。

图4 不同正阶跃时间处理后工件的Tafel 曲线Figure 4 Tafel curves for workpiece treatment using different positive step time

从图4可知,正阶跃时间为0.2 s 时,膜的腐蚀电位最正,腐蚀电流密度最小,耐腐蚀性最好;正阶跃时间为0.1 s 时,沉积的聚合物太少,推测聚合膜比较稀疏,因而耐蚀性不佳;正阶跃时间长于0.2 s 时,可能由于正阶跃阶段生成的聚合物过多而无法全部沉积,部分聚合物扩散在阴极-溶液界面,影响下一阶段的聚合反应和聚合物沉积,使膜的致密性、均一性和耐蚀性下降。

2.1.4 负阶跃时间的影响

负阶跃时间影响聚合膜的结构。其余工艺参数同上,取正阶跃时间为0.2 s,研究不同负阶跃时间对膜耐蚀性的影响,结果见图5。

图5 不同负阶跃时间处理后工件的Tafel 曲线Figure 5 Tafel curves for workpiece treatment using different negative step time

从图5可知,负阶跃时间为零时,不存在负阶跃;负阶跃时间为0.1 s 时,膜的腐蚀电位最正,腐蚀电流密度最小;负阶跃时间长于0.1 s 时,负阶跃电位对单体离子迁移的影响较大,阴极-溶液界面发生较大变化,基体上沉积的聚合膜均一性受到影响,耐蚀性能下降。因此,下文均取负阶跃时间为0.1 s。

2.1.5 重复次数的影响

重复次数影响膜的厚度。其余参数同上,研究了重复次数对沉积膜耐腐蚀性的影响,结果见图6。

图6 不同重复次数处理后工件的Tafel 曲线Figure 6 Tafel curves for workpiece after treatment with different cycle numbers

由图6可以看出,重复次数为100 时,膜的腐蚀电位最正,腐蚀电流密度最小,耐腐蚀性最好。重复次数为50 时,镀膜较薄,重复次数为100 时,膜的厚度和完整性皆达到较好的水平,继续增加重复次数不仅耗时耗能,且可能会生成较粗的聚合物颗粒,破坏聚合膜结构的均一性,导致膜的耐蚀性能下降。因此,选定重复次数为100。

2.1.6 8-羟基喹啉含量的影响

8-羟基喹啉的含量影响电沉积过程反应的速率,进而影响沉积膜的形成。工艺参数同上,8-羟基喹啉的浓度对聚合膜耐蚀性的影响见图7。由图7可知,8-羟基喹啉的浓度为0.002 mol/L 时,膜的腐蚀电位最正,腐蚀电流密度最小,表明膜的耐蚀性最好。这是因为8-羟基喹啉的浓度高于0.002 mol/L 时,反应速率较快,不利于生成平整均匀的聚合膜,因而使膜的耐蚀性能下降;而单体8-羟基喹啉的浓度过低时,反应过慢,相同时间内的成膜较少,同样不利于封孔处理。

图7 采用不同8-羟基喹啉浓度的溶液处理后工件的Tafel 曲线Figure 7 Tafel curves for workpiece treated in solutions with different concentrations of 8-hydroxyquinoline

综上可知,多电位阶跃不对称交流脉冲电位法电沉积聚8-羟基喹啉薄膜的最佳工艺为:8-羟基喹啉0.002 mol/L,氢氧化钠0.4 mol/L,正阶跃电位0.55 V,负阶跃电位-0.05 V,正阶跃时间0.2 s,负阶跃时间0.1 s,重复次数100。

2.2 性能表征

采用最佳工艺在镀镍工件上电沉积制得聚8-羟基喹啉薄膜,对其进行性能表征,并与空白工件和经铬钝化处理的镀镍工件进行对比。钝化处理的工艺条件为:NaSiO3·9H2O 0.3 g/L,Cr2(SO4)30.02 mg/L,室温,20 s。

2.2.1 耐蚀性

不同试样的耐蚀性见图8。从图8可知,与空白镀镍工件相比,经电沉积处理后,腐蚀电位从-0.43 V 正移至-0.32 V;腐蚀速率从1.510 7 × 10-1g/(m2·h)下降至3.014 3 × 10-3g/(m2·h),下降了2 个数量级:耐蚀性得到提高。经铬钝化处理后,工件的腐蚀电位为-0.26 V,腐蚀速率为4.158 1 × 10-3g/(m2·h),腐蚀参数与电沉积处理的工件相差不大,进一步表明了聚8-羟基喹啉薄膜防腐功能的实用性。

图8 经不同方法处理后工件的Tafel 曲线Figure 8 Tafel curves for workpiece treated by different methods

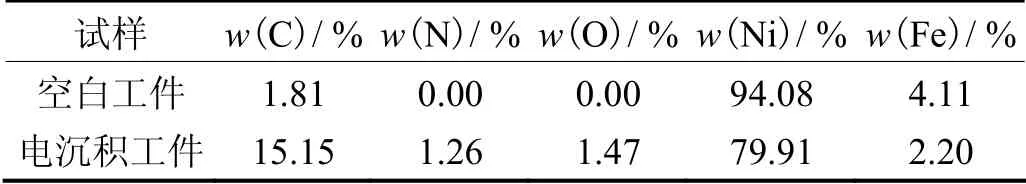

2.2.2 能谱分析

对不同试样进行EDS 分析,元素分布见图9,对应的元素含量如表1所示。从图9和表1可知,与空白工件相比,电沉积处理后的工件表面增加了C、N、O 3 种元素,这些元素来源于电沉积生成的聚8-羟基喹啉膜,且N 与O 的原子分数比约为1∶1,符合8-羟基喹啉聚合膜的化学组成。

图9 电沉积前、后工件表面的EDS 谱图Figure 9 EDS spectra for workpiece surface before and after electrodeposition

表1 电沉积前、后工件表面的各元素含量Table 1 Contents of different elements on workpiece surface before and after electrodeposition

2.2.3 扫描电镜分析

空白工件和电沉积后工件的SEM 照片见图10。从图10可知,空白样品表面存在一些孔洞(图10a中白圈处),这种粗糙的表面会导致缝隙腐蚀。用不对称交流脉冲电位法处理后的工件表面生成一层致密、平整的聚合膜,覆盖了原有的孔隙,大大减少了基体与水、氧等物质的接触,从而抑制了电化学腐蚀的发生,提高了工件的耐蚀性。SEM 照片进一步证明了聚8-羟基喹啉的生成。

图10 电沉积聚8-羟基喹啉前、后镀镍工件的表面SEM 照片Figure 10 SEM photos of nickel-plated workpiece surface before and after electrodeposition of poly-8-hydroxyquinoline

3 结论

(1) 采用多电位阶跃不对称交流脉冲电位法,在镀镍工件表面电沉积聚8-羟基喹啉薄膜,可有效提高工件的防腐性能。

(2) 多电位阶跃不对称交流脉冲电位法电沉积聚8-羟基喹啉薄膜的最佳工艺为:8-羟基喹啉0.002 mol/L,氢氧化钠0.4 mol/L,正阶跃电位0.55 V,负阶跃电位-0.05 V,正阶跃时间0.2 s,负阶跃时间0.1 s,重复次数100 次。

[1]胡波年,谢治辉,余刚,等.镁合金直接化学镀镍存在的问题与发展趋势[J].材料保护,2010,43 (4):19-25,67.

[2]肖鑫,储荣邦.镀镍层针孔和麻点的故障及其排除方法[J].电镀与涂饰,2004,23 (4):53-58.

[3]朱立群,刘慧丛,吴俊.化学镀镍层封孔新工艺的研究[J].电镀与涂饰,2002,21 (3):29-33.

[4]侯峰,徐宏,关凯书,等.化学镀镍磷合金表面涂覆SiO2溶胶-凝胶封孔技术研究[J].表面技术,2004,33 (2):26-28.

[5]董平,周剑章,席燕燕,等.聚苯胺纳米管在阳极氧化铝模板中电聚合的生长机理[J].物理化学学报,2004,20 (5):454-458.

[6]亓西敏.导电聚合物在离子液体中的制备及其性质和应用研究[D].上海:华东师范大学,2005.

[7]WESSLING B.Passivation of metals by coating with polyaniline:Corrosion potential shift and morphological changes [J].Advanced Materials,1994,6 (3):226-228.

[8]张贵荣,赵学如,徐晓明,等.间甲基苯胺和邻甲基苯胺恒电位电化学聚合行为的比较研究[J].化学学报,2012,70 (11):1271-1277.

[9]SAZOU D.Electrodeposition of ring-substituted polyanilines on Fe surfaces from aqueous oxalic acid solutions and corrosion protection of Fe [J].Synthetic Metals,2009,118 (1/3):133-147.

[10]MOLLAHOSSEINI A,NOROOZIAN E.Electrodeposition of a highly adherent and thermally stable polypyrrole coating on steel from aqueous polyphosphate solution [J].Synthetic Metals,2009,159 (13):1247-1254.

[11]BAO L Y,XIONG R C,WEI G.Electrochemical polymerization of phenol on 304 stainless steel anodes and subsequent coating structure analysis [J].Electrochimica Acta,2010,55 (12):4030-4038.

[12]李剑.CdSe/聚苯胺纳米复合材料的电化学制备及表征[D].天津:天津大学,2008.