立铣刀与球刀平行精铣斜面或曲面的质量比较分析

漆 军,冯冠英,廖启铭,叶康智

(广东机电职业技术学院机械工程学院,广东广州 510075)

0 引言

(1)课题研究的背景和意义

包含曲面和斜面特征的铣削零件在企业零件制造中占到30%左右,特别是模具制造企业,此类零件比例更高,达到60%以上,企业在制造此类零件时,通常做法是采用立铣刀粗加工,再用牛鼻刀或球刀进行平行铣削精加工[1]。但球刀精加工也有其局限性,对于曲率半径小于球刀半径的内弧面无法加工,此外,更换球刀加工需要更换刀具,常常还要更换比较小的球刀,这些都影响加工的生产效率。因此企业在许多情况下,可以直接采用立铣刀平行铣精加工,以此提高加工效率。但是到目前为止,这种精加工还没有系统研究,仅仅停留在企业个人经验层面,因此如果了解何种条件下可以用立铣刀代替球刀进行平行铣加工,能够获得同样或者更好的加工质量,这将为企业工艺技术人员提供具体指导,从而提高整个制造行业加工此类零件的效率和水平,将具有重要实用价值。

(2)课题研究的国内外现状

在当前国内外的制造加工过程中,由于立铣刀铣削在数控加工中所占的比例越来越大,而球刀主要加工曲面和斜面,两者在各自的加工区域中都扮演了极为重要的角色,目前的研究都集中在其在各自加工区域内的加工表面质量研究,优化加工参数,改善加工质量,提高工作效率。大多数学者都通过对铣削力和刀刃相位差的建模研究[2],进行切削实验统计大量的数值,通过解析法、力学法等来研究内在规律,然后编制一些手册,通过查找手册或根据工作经验来确定加工参数,再进行实验检测验证法来确定参数准确与否。但这些都是在各自区域内来研究的,并没有将两者的研究归结在一起,进行系统的分析。用立铣刀代替球刀加工,在什么样的参数下可以达到相同的表面质量,目前还没有这方面的研究。

1 立铣刀与球刀平行精铣表面质量的理论分析

从表面粗糙度概念[3]可以知道,零件表面加工质量与精加工后表面的残留高有关,因此分析立铣刀与球刀平行铣削曲面或斜面后残留高度,可以了解两种加工对曲面表面质量的影响。因为曲面可以看做是由微小的斜面构造,所以研究以斜面加工作为分析模型。平行铣削残留高度,主要为刀距间高度,对于立铣刀,因为刀刃切削的间断性和尖刃切削,也将在进给方向产生较大残留,以下以围绕这两个方面进行分析。

1.1 刀距间残留高度的比较

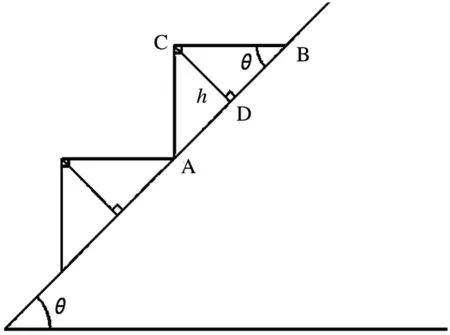

刀具在斜面上平行铣削时,其切削形状应为刀具底面圆在进给方向(斜面方向)的投影,立铣刀投影为一椭圆(见图1),刀距间残留高度即为相邻两个投影形状之间的交点的高度h(见图2);球刀进给方向投影为一圆(见图3),刀距间残留高度见图4。

立铣刀平行铣削刀距残留高度计算如下:如图1,其中AB为椭圆长轴,即刀具直径2r,CD为椭圆短轴,即刀具直径的投影长度为2r sin θ。这椭圆就是刀具的加工截面,而加工的残留余量则见图2 阴影部分。以一个椭圆中心为坐标原点,建立椭圆方程公式(1)和(2)。

图1 立铣刀底面在进给方向投影

图2 立铣刀平行铣削刀距残留高度

r:椭圆长轴一半,即刀具半径;

b:椭圆短轴;

θ:斜面倾角;

e:切削间距。

进一步由(3)得:立铣刀残留余量高度:

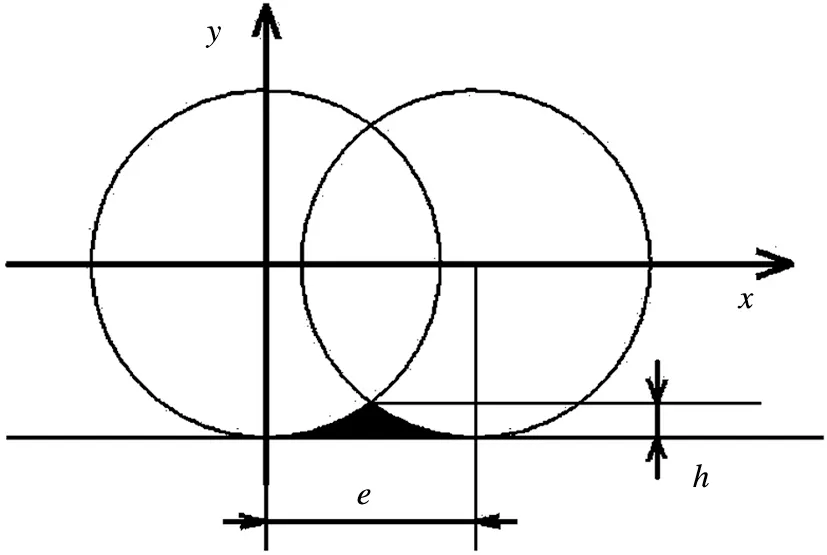

而球刀残留高度计算如下:如图3,其中AB、CD为投影直径,即刀具直径。圆曲线则为加工截面,残留余量则见图4阴影部分。

图3 球刀在进给方向投影

e为切削间距;

r 为刀具半径。

由式(5)~(6)求解得:

球刀残留余量高度

图4 球刀平行铣削刀距间残留高度

根据(4)和(7)可以看出,在相同的条件下,从进给方向上看,立铣刀平行铣削加工后刀距间残留余量高度比球刀产生的残留高度低,是球刀的sin θ 倍。倾角越小,立铣刀产生残留高度越小。

1.2 立铣刀进给方向上残留余量的分析

从上面理论分析看出,平行铣削时,立铣刀加工比球刀加工刀距间残留高度低,应该表面质量好,但是在多数情况下并非如此,原因就在于立铣刀切削刃是多刃,其切削是间断切削,而且是尖角(刀刃是直角)切削,因此在进给方向产生间断锐利残留,立铣刀铣削需要对此残留进行分析。

刀具尖刃在不断旋转切削的过程中还有往斜面向下(或者向上)的进给运动,从第一个刃开始切削工件直到第二个刃开始切削工件,形成一定的高度差,即在进给方向上两刃所加工表面之间有一部分是未加工到的,即为残留余量。球刀的残留高度与图4 显示一样,不过两圆之间间距不是刀距,而是每齿进给,其进给残留高度:

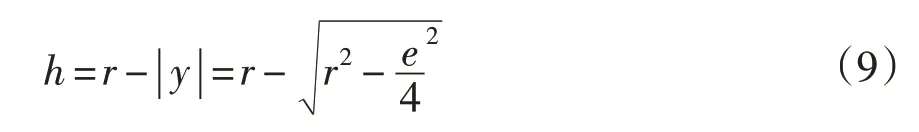

图5和图6是立铣刀每齿进给加工表面正面与截面的计算机仿真效果,但从进给方向的截面来看,残留余量形状如仿真效果图6,呈锯齿形且夹角可以约看成直角,其残留余量高度则见图7中CD。

图5 每齿进给加工表面正面仿真

图6 每齿进给加工截面仿真

立铣刀在进给方向由刀刃间断切削造成的残留高度:

F为进给量;s为转速;z为立铣刀齿数。

由以上各式得

图7 每齿进给残留高度

由式(9)可知,球刀进给方向的残留余量高度与刀距间残留高度一样,并且与斜面倾斜角度没有关系,随刀具半径的增大而减小,随每齿进给量的增大而增大;而根据式(10)可知,立铣刀在加工0°~45°的斜面时,进给方向残留余量高度h 是不断变大的,直到最大值f /2,而在加工45°~90°斜面时,残留余量高度h是由f /2开始不断变小,直至最小值0。

综合以上理论可知,球刀刀距间残留高度与与进给方向残留高度一致,而立铣刀在倾角较小或者倾角较大时,进给方向残留量较小,而中间倾角时,进给方向残留量较大,大于刀距间残留量,是影响表面质量的主要因素。在某些参数条件下,特别是倾角较大或较小时,立铣刀加工总体残留高度接近球刀总体残留高度。

2 实验分析

2.1 表面形状微观分析

立铣刀与球刀采用同样参数平行铣削后(采样45°斜面),通过显微镜观察,得到立铣刀加工后表面微观见图8 和图9、球刀加工后表面见图10,可以明显看出其加工纹理状况。

图8 显微镜下立铣刀精加工侧面

图9 显微镜下立铣刀精加工表面

从图8、图9可以看到立铣刀加工后的表面纹理是一段段的曲线弧,纹理呈波浪状,实际是进给方向两齿之间形成的台阶,低点为准确的加工尺寸,其余均为残留余量,从进给方向上看,两曲线弧之间存在尖点,即高点,排列错落有致,这与图5、图6仿真分析一致。

图10 显微镜下球刀精加工表面

图10可以看到球刀加工后的表面纹理为有规律整齐排列的一个个弧面,这是由于球刀的刀刃旋转时呈球状,所以加工后会有一列列的凹坑,这些凹坑也都呈球面。凹坑低点是准确的加工尺寸,进给方向凹坑之间为两齿之间残留高度,横向两列之间为刀间距残留高度。

从上面微观表面观察可以看出,前面理论分析与微观一致。

2.2 实验结果分析

从上述分析可以看出,立铣刀和球刀平行铣削时,表面质量主要受两种残留余量影响,一种是刀距间残留余量,另外一种是在进给方向刀刃间产生残留余量。根据前面理论分析可知,这两种残留影响因素主要与斜面倾角和每齿进给量有关,因此围绕这两种因素设计实验,了解这两种因素对表面质量的影响。

实验1:设计转速2 000 r/min,每齿进给0.125,刀间距0.1 mm,加工10°、20°、30°、45°、60°、70°、80°七种角度斜面,得出表面粗糙度与倾角关系,并绘制图11。

根据图11可以看出,在切削参数不变的情况下,随着加工斜面角度的不断增大,立铣刀所加工后的表面粗糙度逐步增大,当45°左右,粗糙度最大,过后,粗糙度逐步减小,这与前面理论分析一致,主要原因是当倾角小于15°时,刀间距残留是表面质量的主要影响因素,因此立铣刀比球刀加工质量好;但大于15°时,刀具进给方向残留逐步成为主要影响因素,而且随角度增加,残留高度越大,但是倾斜角大于45°后,表面粗糙度又开始下降。对于球刀加工,15°以下时,因为切削点在球刀中心附近,切向速度较低,因此加工表面粗糙度也较大[4],当倾斜角逐步增大,表面质量走向平稳。

图11 表面粗糙度与倾斜角度关系

由实验1 可以得出,在加工浅平面跟陡斜面(大概0°~15°或82°~90°)时,在切削参数不变的情况下,立铣刀加工后的表面粗糙度小于球刀加工后的表面粗糙度;在加工非陡斜面或非浅平面(大约15°~82°)时,在切削参数不变的情况下,立铣刀加工后的表面粗糙度大于球刀加工后的表面粗糙度。

实验2:倾斜角度固定为45°,刀间距0.1 mm,建立每齿进给与表面粗糙度之间关系图,见图12。倾斜角固定为10°和80°,建立每齿进给与表面粗糙度之间关系图,见图13。

图12 每齿进给与表面粗糙度之间关系

从实验2 可以看出,不论立铣刀或球刀,每齿进给量增大,表面粗糙度变大,通过减小每齿进给量,也能明显改善表面加工质量。当加工45°斜面,每齿进给参数相同情况下,球刀加工质量明显好于立铣刀;但在加工倾斜角度为10°与80°斜面时,立铣刀与球刀加工表面质量比较接近,这与前面理论分析一致。

图13 倾斜角10°和80°斜面球刀与立铣刀加工表面质量与每齿进给关系

3 结论

通过理论分析和实验分析可以得出如下结论:大部分情况下,采用球刀精加工斜面或曲面能够获得较好的表面加工效果,但是在加工浅平面和陡斜面(0°~15°或82°~90°)时,在同样切削参数和同样直径刀具情况下,立铣刀基本可以达到球刀的加工效果,有时甚至比球刀加工质量更好;在某些情况下,通过减小每齿进给量,也可以使立铣刀达到球刀加工效果。

[1]漆军,何冰强.数控加工工艺[M].北京:机械工业出版社,2011.

[2]赵晓明.铣削加工中刀刃相位差与主轴运动误差对加工表面的影响[J].上海交通大学学报,2004(7):1081-1085.

[3]冯丽萍.公差配合与测量技术[M].北京:机械工业出版社,2007.

[4]蓝伟文.高速铣削球头立铣刀加工倾角的研究[J].机械设计与制造,2010(11):152-153.