仪表自动化实验装置设计*

朱 涛,李 红

(徐州工业职业技术学院,江苏徐州 221140)

0 引言

职业教育比较发达的国家大多采用实际装置的缩小模型作为实验装置,但由于成本高等局限性,很难在国内推广使用,更多的时候是将实际装置的缩小模型和实际装置的原理模拟相结合,自行设计制作或委托制作一种广泛采用工业元器件、系统比较简化、突出原理教学、采用实验台式开放布置的教学实训装置[1]。基于这种设计思路,本文设计开发了一种新型的仪表自动化实验装置,对工艺类专业的教学改革和创新性人才培养具有重大的意义,既满足学生基础理论验证性实验学习的要求,又满足学生创新性、探索性学习的需要;既培养了学生的职业技能,又帮助学生树立了良好的工程意识。

1 仪表自动化实验装置设计方案

如图1 所示,该实验装置由控制对象子系统、自动化装置与控制台子系统两部分组成。

图1 仪表自动化实验装置构成图

控制对象子系统为教师、学生及科研人员研究控制系统提供了物理模拟对象,如水箱、换热器等。生产过程中常见的温度、液位、压力、流量四大变量都可以在其中被检测到。解决这部分问题的关键技术主要是对象模型的建立与制作。以液位控制为例,在控制对象子系统中设有上水箱、下水箱、储水槽、水泵、管道等构件,构成一个完整的液位系统。此系统为液位测量与控制、对象特性测试、液位传感器校正等实验提供必要的研究对象。

自动化装置与控制台子系统主要由测量与变送装置模块、执行器模块、控制器及其扩展模块、显示模块、低压电器等工业元器件组成。解决这部分问题的关键技术主要是自动化装置的选型、上位机组态软件开发及相关通讯协议的实现等。如现场总线通信实验:上位机通过MODBUS协议与智能仪表或PLC 通讯构成主从方式通信系统,为现场总线通讯实验提供一个操作平台;又如选择典型控制系统,利用可编程控制器模块,操作者通过对系统的接线、程序的编制,实现对可编程控制系统的安装、调试技能训练。

2 仪表自动化实验装置工艺流程

如图2 所示的仪表自动化实验装置工艺流程图,可以实现对温度、压力、流量、液位四大过程参数的控制。下面以单回路控制系统进行说明。

图2 仪表自动化实验装置工艺流程图

压力控制:首先上电,将总阀、手动阀1、手动流量控制阀1、手动流量控制阀2、下水阀1 和下水阀2 打开,通过上位机进行压力设定,并设置智能PID 调节仪中P、I、D 等相关参数,由压力变送器采集管道压力大小信息并传送至智能PID 调节仪,根据偏差去控制变频器输出的频率大小,从而控制水泵的转速,最终达到控制管道压力恒定的目的。执行器是变频器,变送器是压力变送器,其输出信号为4~20 mA 的电流信号。

液位控制:首先上电,将总阀、手动阀2、上水阀1、下水阀1和下水阀2打开,通过上位机来设置液位报警位置,由液位变送器采集液位高低信息并传送至智能PID 调节仪,控制电磁阀的通断来实现对液位的位式控制;或者将总阀、手动阀1、手动流量控制阀1、下水阀1 和下水阀2打开,通过上位机进行液位设定,并设置智能PID调节仪中P、I、D等相关参数,由液位变送器采集液位高低信息并传送至智能PID 调节仪,根据偏差去控制电动调节阀开度的大小实现对液位的控制。执行器是电动调节阀,变送器是液位变送器,其输出信号为4~20 mA的电流信号。

流量控制:首先上电,将总阀、手动阀1、手动流量控制阀1、下水阀1和下水阀2打开,在上位机进行流量设定,通过流量变送器对管道流量进行检测并通过涡轮流量计传送至智能PID 调节仪,根据偏差去控制电动调节阀开度的大小来实现对管道瞬时流量的控制。执行器是电动调节阀,变送器是涡轮流量计,涡轮旋转的速度反应管道流量的大小,由于其输出信号是频率信号,需要流量积算仪把其转换成4~20 mA电流信号。

温度控制:首先上电,将总阀和上水阀2 打开,关闭下水阀3和下水阀4,将换热器中注入适量的水,然后将总阀关闭,把下水阀4 打开,让泵带动水循环流动。在上位机进行温度设定,并设置智能PID 调节仪中P、I、D 等相关参数,通过调节三相移相触发装置工作导通角的大小,达到调节加热棒加热功率大小的目的,从而实现恒温控制。如果控制要求不高,也可以通过断开转换开关,用智能PID 调节仪实现温度的位式控制。执行器是三相可控硅移相调压器,温度传感器是PT100。

3 温度控制系统设计案例

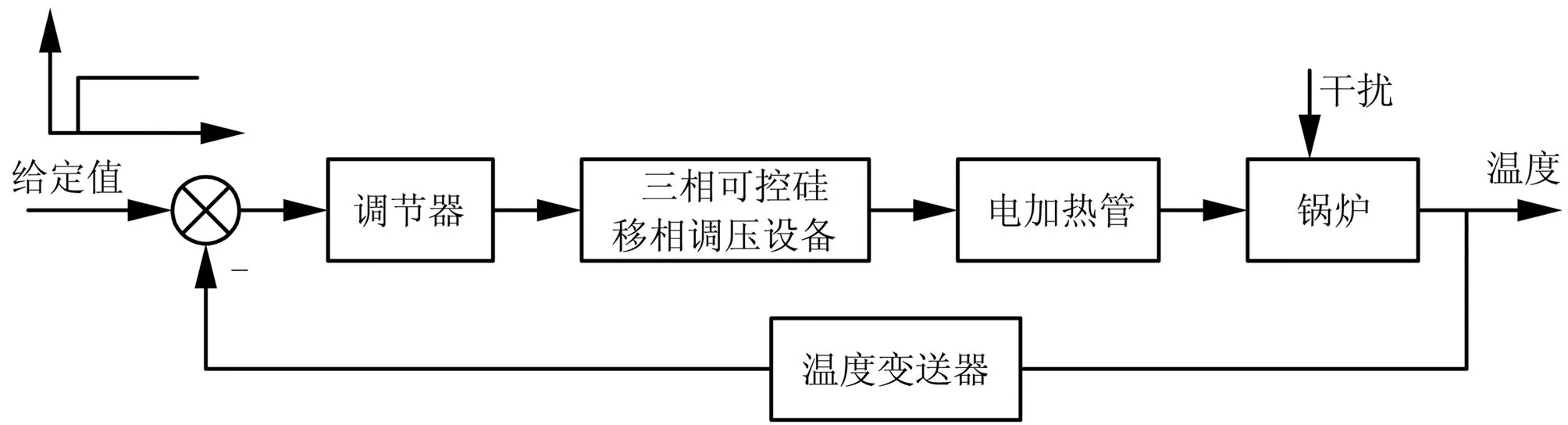

以温度定值控制系统为例,说明仪表自动化实验装置的设计过程。系统主要由装有MCGS 的上位机通过RS232C或RS485协议与智能仪表或无纸记录仪通讯,智能仪表或无纸记录仪作为下位机对温度进行控制,执行器是三相可控硅移相调压设备,温度传感器使用PT100 热电阻,具体温度调节系统框图如图3所示。

图3 温度调节系统框图

3.1 可控硅移相调压器原理与特性

单相可控硅移向调压器是应用晶闸管(又称可控硅)及其触发控制电路用于调整负载输出功率大小的装置。现在更多的是运用数字电路触发可控硅实现调压和调功。调压采用移相控制方式,调功有定周期调功和变周期调功两种方式。控制板带锁相环同步电路、自动判别相位、缺相保护、上电缓起动、缓关断、散热器超温检测、恒流输出、电流限制、过流保护、串行工作状态指示等功能。控制板的特点:十位A/D,输出线性化程度高,输出起控点低。图4 是单相可控硅交流移相调压电阻负载电路。三相可控硅移相调压器可以采用星型或三角形接法接线,触发延迟角α 的起点是相电压的过零点,移相范围0~180°。调压模块STY 内部集相位检测、移相电路、触发电路和单组反并联单向可控硅于一体,不需外部任何电源和工作电源,便可以自动控制或外接电位器进行手动控制,改变可控硅导通角实现负载电压从0 V到电网电压的无级可调。

图4 单相可控硅调压负载电路图

3.2 温度传感器原理与特性

工业上常用的铂电阻,R0值为100 Ω,对应的分度号为Pt100,其在0℃时电阻值为100 Ω,由于其阻值随温度变化的线性特性好,因此被广泛使用。由于其电阻值小,灵敏度高,所以引线的阻值不能忽略不计,采用三线式接法可消除引线线路电阻带来的测量误差。如图5 所示,要求从Pt100 引出的三根导线阻值相同,即r1= r2=r3,由于两桥臂都引入了相同阻值的引线电阻,电桥处于平衡状态,引线线电阻的变化对测量结果没有任何影响[2]。

图5 PT100温度传感器三线式接法

3.3 基于MCGS的上位机监控系统

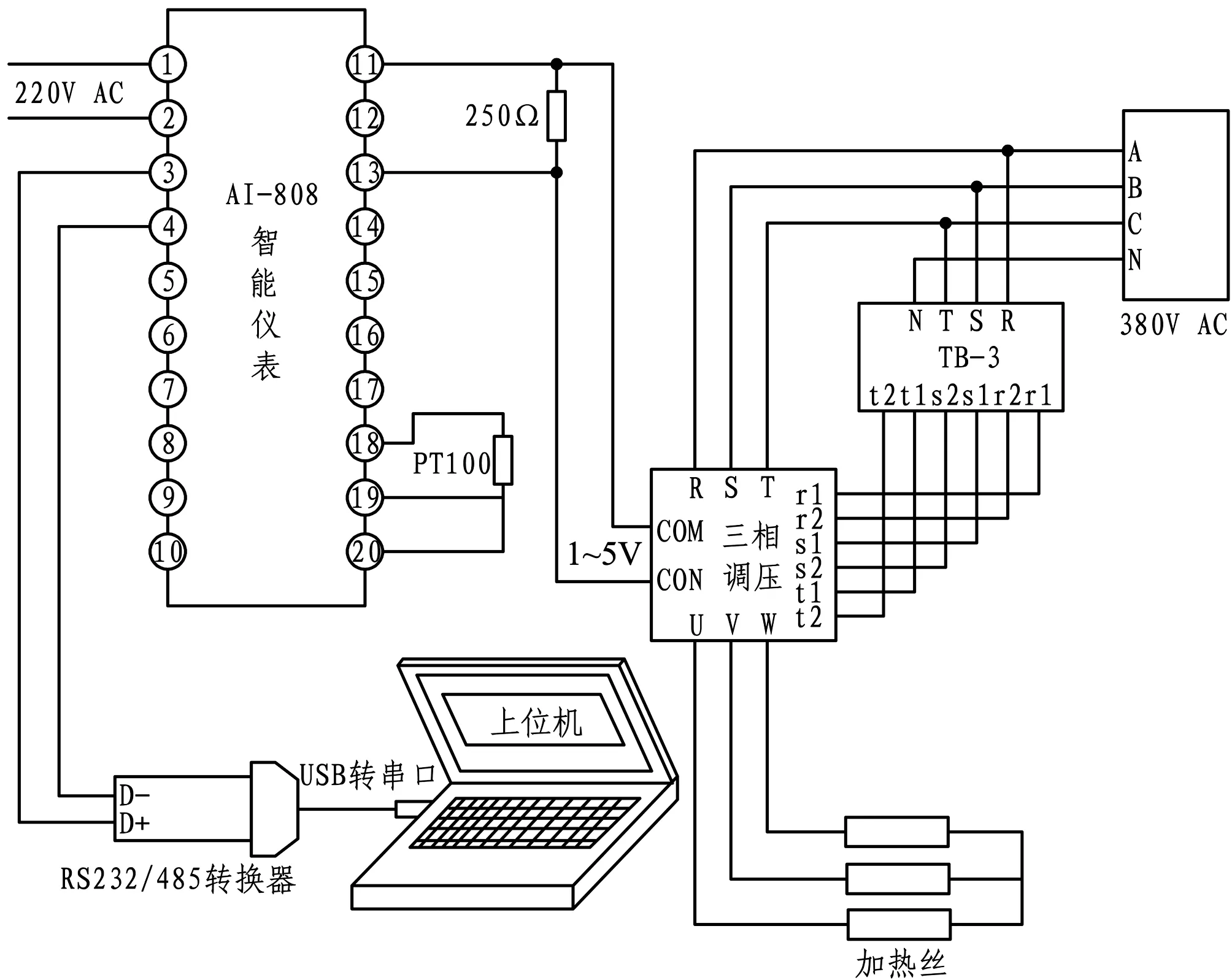

基于MCGS 的上位机监控系统结构主要由监控层、控制层、现场层组成。监控层:装有MCGS组态软件的计算机;控制层:智能仪表;现场层:现场设备。其硬件接线图如图6所示。

图6 基于MCGS的上位机监控系统硬件接线图

本系统由组态软件和智能调节仪构成一个上下位机系统,装有MCGS 组态软件的上位机部分监控界面如图7所示,可以实现如下功能:

(1)系统启动、停止操作,手动/自动切换操作;

(2)工艺流程显示:通过组态软件窗口可以形象显示温度控制系统的工艺流程;

(3)实时监测功能功能:运行时温度变化实时曲线显示;

(4)故障报警显示:温度高限报警、低限报警、模块错误报警;

(5)控制参数设置:PID参数设置;

(6)报表显示:包括实时报表和历史报表,实时报表通过表格的形式把实时数据显示出来供操作者查看,历史报表是把历史数据存放在数据库中,通过构建可以把存盘的数据显示出来,给操作者浏览;

(7)曲线显示:包括实时曲线和历史曲线,分别是为了显示某一变量实时数据的运行趋势和历史数据的运行趋势;

(8)安全机制:主要是给不同的操作者设置权限,保证系统的正常运行。

实际调试时首先通过仪表自整定得出比例度、积分时间、微分时间三个参数,然后通过实际观察和经验对三个参数进行细调,最终得到最优的整定参数。

4 结束语

图7 上位机监控界面

该仪表自动化实验装置利用计算机技术实现了对仪表的监控,通过实时曲线可以直接观察到系统的动态特性,通过历史趋势曲线可以完成历史数据的查看,而报警功能使得系统运行更加安全。该实验装置被控变量涵盖了工业生产过程四大变量,模块化的设计思路确保了装置的扩展性,低廉的成本和强大的功能为装置的推广打下了坚实的基础。

[1]朱涛,吉智.机电一体化技术综合实验实训系统研究与实践[J].中国现代教育装备,2011 (23):64-68.

[2]张明金.化工电器与仪表自动化技术[M].北京:机械工业出版社,2012.