基于MATLAB的超声空化场表征与三维可视化

刘丽艳,闻精精,杨 洋,谭 蔚

(天津大学化工学院,天津 300072)

基于MATLAB的超声空化场表征与三维可视化

刘丽艳,闻精精,杨 洋,谭 蔚

(天津大学化工学院,天津 300072)

超声空化场强度逐点扫描的测量方法耗时耗力,不利于其应用,铝箔腐蚀法廉价易得,操作简单,对空化场影响小,但定量性差.以铝箔腐蚀法测定超声清洗槽中的空化强度,铝箔样品干燥后经扫描仪采集黑白图像,导入MATLAB软件图像处理系统,编写程序提取腐蚀点位置,统计腐蚀区域占整体区域的面积比,以腐蚀面积比大小衡量超声空化强弱程度实现测量结果的量化.构造三维腐蚀面积比数据集,以不同颜色代表不同腐蚀强度将数据绘制于三维坐标系内,可实现超声空化场可视化,任意平面内空化场强度分布图可通过切片技术获得.将超声空化场表征结果进行切片分析,得到单换能器空化场分布规律的同时验证表征方法的可靠性,为超声强化过程机理研究奠定分析基础.

超声空化场;铝箔腐蚀法;三维可视化;MATLAB

超声是频率大于20,kHz的声波,能够在液体介质中产生巨大的能量进而使质点获得较高的加速度,功率超声已经广泛应用于超声清洗、有机合成、污水处理、医学治疗等不同领域[1-4].在过去几十年中,许多学者对超声能量的有效利用问题进行了大量研究,结果表明超声通过空化效应来促进各种物理及化学变化[5-6].典型的空化过程是指介质中空化泡形成、生长,最后溃陷并产生自由基、冲击波等一系列的物理化学变化过程[7].有研究表明空化泡在溃陷时最高温度可以达到数千度,压力可以达到数百个大气压[6],这样的极端条件为超声反应器中的化学反应提供了独特的环境,从而促进了化学反应产率的提高,并使得许多常规条件下无法实现的实验得以完成.超声反应器中的空化场分布极其复杂,声波在传播过程中会被器壁及界面反射,形成的空化泡会分散并吸收声能,高功率会导致液体升温,所以超声槽中声场及空化场的性质强烈依赖于时间,且反应器中声压的分布也不均匀,导致了反应器中形成高效区(高压强高空化活性)和低效区(低压强低空化活性)[1].尽管存在这些技术困难,发展特定过程中的空化场强度的有效量化方法吸引了大量学者的注意[8-10].通过对空化场的测量分析,可得到反应器内高效区域分布信息,从而指导反应容器区域设置,或者合理安排换能器阵列提高能量利用率,超声空化场的表征已经成为评价超声设备性能的重要手段.近几年报道的超声空化场测量方法有热电偶探头法、声致发光成像法、水听器法、铝箔腐蚀法和碘释放法等,每种方法的适用性、定量性、设备成本、操作难易程度等均不同.从定量角度看,水听器法最好,但它的设备成本很高,且为了得到立体空间空化场的分布,通常需要采用针形水听器对空化场进行逐点测量,这一过程耗时且昂贵,不利于工业规模应用[11].声致发光成像法可以直观地看出空化场分布情况,但该法稳定性差,且测量过程中需要向体系中加入外加试剂,改变溶液性质参数,使其适用范围大大减小,这也是许多其他需外加试剂的方法存在的问题.而铝箔腐蚀法廉价易得,操作简单,对空化场整体分布影响最小,空化分布结果可永久保存,但定量性差是铝箔腐蚀法最大的缺点[1,8].

基于此,本文选用铝箔腐蚀法对超声空化场进行测量表征,采用MATLAB软件强大的图像处理和辅助分析功能处理腐蚀后的铝箔图样,提取腐蚀区域的位置信息,计算腐蚀面积占整个区域的比例作为空化强弱程度的代表,实现超声空化场的定量表征,并编写程序实现整个立体空间超声空化场强度分布的可视化.

1 实验仪器与方法

1.1 仪 器

本实验采用超声清洗器(昆山超声仪器有限公司,KQ-100KDB)进行测量实验研究,其功率为100,W,频率为40,kHz,清洗槽内部的长、宽、高分别为150,mm、140,mm、100,mm,换能器位于清洗槽底部中心.实验中采用去离子水为反应媒质,所有实验均保持液位在80,mm.

1.2 铝箔腐蚀法

铝箔质地柔软,置于超声清洗机中时,在超声波的空化效应作用下,铝箔会被腐蚀出许多小孔.将表面平整、厚度为20~30,μm的铝箔放置在事先固定好形状的框架上,水平置于超声波清洗槽中,清洗槽中盛装反应媒质,一定时间后关机取出铝箔,对空化腐蚀后的铝箔进行分析,以空化腐蚀的面积比来评价超声波的空化强度,腐蚀面积比越大空化强度越强;以空化腐蚀点分布的均匀度来衡量超声波的分布情况. 为避免铝箔整块脱落造成较大误差,本实验控制铝箔腐蚀时间均为30,s,使铝箔表面只产生凹坑变形而不穿孔.为保持实验条件一致,每次测试后均更换槽中液体,以避免超声脱气作用所造成的影响.

2 超声空化场三维可视化实现

2.1 数据预处理

为得到实现超声空化场可视化所用数据,需对腐蚀后的铝箔图样进行预处理.首先将实验后的铝箔干燥,以扫描仪(惠普,M1522nf)对腐蚀图样进行扫描取样得到原始图像,采用MATLAB软件的imread函数读取图像,然后以imcrop函数截取有效评价区域,图1中显示的是距离清洗器底面40,mm处水平放置的铝箔腐蚀后的图像.最后根据阈值函数计算出的数值选取合适的阈值,对图像进行二值化处理,并将数据存储以备后续调用.

图1 距底面40,mm处水平放置的铝箔腐蚀图像Fig.1Aluminium foil erosion pattern at 40,mm height from the bottom

2.2 超声空化场的二维分布

将铝箔水平放置在超声槽不同高度z处,即铝箔垂直于超声换能器的轴线放置.如图2所示,在距离清洗槽底面10~70,mm范围内,每隔10,mm取一个测试平面,实验温度25,℃、控制液位高度80,mm、超声功率100,W、超声辐射时间30,s的条件下进行实验,可得到一系列腐蚀图样,图1即为腐蚀图样之一.为了改善铝箔腐蚀法定量性差的缺点,实验中采用MATLAB软件将预处理后的腐蚀图像进行了分块处理,分别计算每一小块内腐蚀面积占整个面积的比例作为该区域的相对强度,采用不同颜色代表不同强度,以超声槽左前方底面顶点为原点,建立如图2(b)所示的坐标体系,绘制同一平面内不同坐标处的强度数值即可得到量化的空化场二维分布图,图3为距离底面不同位置处空化场的二维分布结果.

图2 铝箔水平放置位置Fig.2 Level position of the aluminium foil

图3 超声空化场中水平方向切片空化强度分布Fig.3 Level distribution of cavitation intensity of the section in the ultrasonic cavitation field at different positions

2.3 超声空化场的三维可视化

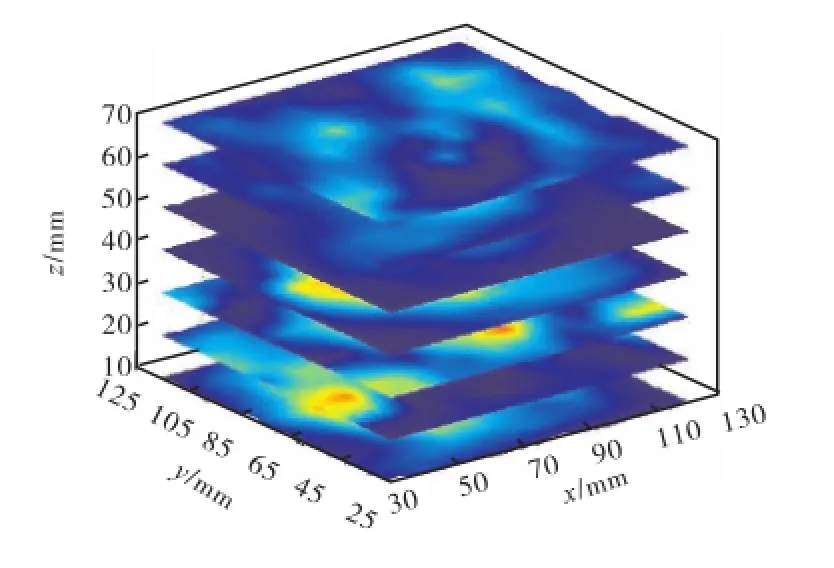

无论是提高声化学反应效率还是优化超声反应器设计,都需要了解超声反应器内不同位置处的空化场强度,本文在传统铝箔腐蚀法的基础上进行数据后处理,借助MATLAB软件的图像处理功能实现了超声空化场的三维可视化,完整流程如图4所示.铝箔腐蚀实验的条件及测试位置与第2.2节中相同,预处理后将图像进行分块处理并计算面积比,然后用cat函数将距离反应器底部10~70,mm范围内等间隔的7组铝箔腐蚀数据按其原始空间位置构造成为三维体数据储存于矩阵中,如图5所示.对于两测试平面之间的空白处,本文中采用线性插值的方法对数据进行处理,从而实现整个超声空化场的可视化.最后,借助于MATLAB软件中的slice函数可以实现空间中任意方向任意平面空化强度的显示,图6中给出了x=75,mm、y=70,mm、z=35,mm这3个平面内的空化强度.

图4 超声空化场三维可视化流程Fig.4 Procedure of three-dimension visualization of ultrasonic cavitation field

图5 三维体数据的构造Fig.5 Construction of volume data

图6 三维可视化超声空化场示意Fig.6Three-dimension visualization of ultrasonic cavitation field

3.4 空化场表征结果分析

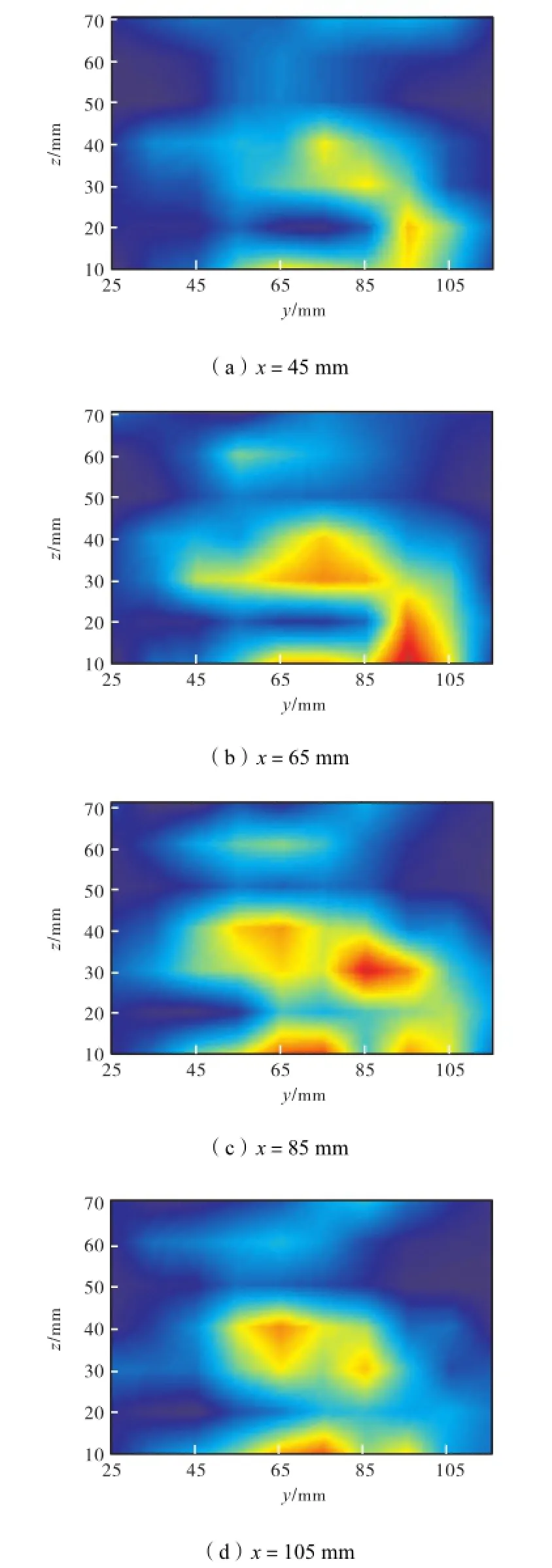

在x=45,mm、65,mm、85,mm、105,mm这4个位置处(见图7)做竖直切片,可得到如图8所示的空化强度分布结果.从图中可见,空化强弱趋势交替出现,呈带状分布,这主要是由于声波在水空气界面处发生了反射,在槽内形成了驻波造成的,图中红色区域为波腹,空化强度较高,蓝色区域为波节,空化强度较弱.由于驻波现象的存在,使得空化场的分布变得不均匀,对空化效应的应用造成不利影响.许多学者对驻波现象进行报道,并研究消除驻波影响或减弱驻波效应的方法[9,12-13],目前已有扫频式清洗机出现,可以避免驻波影响.

图7 切片在空化场中的竖直位置示意Fig.7 Vertical position of the section in cavitation field

从图8可见,超声空化场中存在3条明显的带状分布区域,经测量,两波腹间距离与声波在水中传播时的半波长相等,进一步证实了空化场的不均匀性是由于驻波造成的.从图中还可以看到,越向上,图像蓝色区域面积越大,说明空化强度由底向上逐渐减弱,这是由声波能量在传播过程中被媒体吸收造成的.同时由于换能器尺寸和个数的限制,靠近清洗槽中央位置的红色区域面积要大于两边的面积,表明换能器附近处的空化强度最大.通过对空化场不同位置处强度切片图的分析,可以对单换能器清洗槽中超声空化场分布有一定的了解,同时分布结果与理论良好的吻合关系也证实了表征方法的可靠性.

图8 空化场中竖直方向空化强度分布Fig.8 Vertical distribution of the cavitation field at different positions

3 结论与展望

本文选用简便快捷的铝箔腐蚀法对超声清洗器内的空化强度分布进行测量,以扫描的方式将腐蚀图像采集入计算机,统计腐蚀区域占整个区域的面积比,实现了超声空化场测量表征的量化.将铝箔分块,分别计算小区域内的腐蚀面积比,并将数据按其原始空间位置绘制于三维坐标系中,实现了整个超声空化场的三维可视化.通过对由切片技术所获得的空化场信息进行分析,证实了表征结果与声学理论的一致性,即证实了表征结果的可靠性.但复杂的程序使得外专业的人无法熟练应用这一技术,不利于其进一步推广应用,因此后续的实验中将采用MATLAB软件中的图形用户界面(GUI)功能将程序进行封装,使用户可以在输入相关实验数据后便得到整个空化场的强度数据及分布信息.此外,本次实验仅对单换能器单发射频率的超声空化场进行了分析研究,接下来的实验将测量不同换能器位置、不同反应器形状及不同频率组合对于超声空化场的影响,设计并制造高性能的超声化学反应器.

[1] Crawford A E. The measurement of cavitation[J]. Ultrasonics,1964,2(3):120-123.

[2] Chen H C,Kuo C H,Twu Y K,et al. A continuous ultrasound-assisted packed-bed bioreactor for the lipasecatalyzed synthesis of caffeic acid phenethyl ester[J]. Journal of Chemical Technology and Biotechnology,2011,86(10):1289-1294.

[3] Mahamuni N N,Adewuyi Y G. Advanced oxidation processes(AOPs)involving ultrasound for waste water treatment:A review with emphasis on cost estimation[J]. Ultrasonics Sonochemistry,2010,17(6): 990-1003.

[4] Grimaldi P,Di Giambattista L,Giordani S,et al. Ultrasound-mediated structural changes in cells revealed by FTIR spectroscopy:A contribution to the optimization of gene and drug delivery[J]. Spectrochimica Acta—Part A:Molecular and Biomolecular Spectroscopy,2011,84(1):74-85.

[5] Noltingk B E,Neppiras E A. Cavitation produced by ultrasonics[J]. Proceedings of the Physical Society Section B,1950,63(9):674-685.

[6] 李廷盛,尹其光. 超声化学[M]. 北京:科学出版社,1995.

Li Tingsheng,Yin Qiguang. Sonochemistry[M]. Beijing: Science Press,1995(in Chinese).

[7] 刘丽艳,闻精精,杨 洋,等. 固体颗粒对超声空化场的影响[J]. 化学工业与工程,2013,30(1):61-68.

Liu Liyan,Wen Jingjing,Yang Yang,et al. Influence of particle addition on ultrasonic cavitation field [J]. Chemical Industry and Engineering,2013,30(1): 61-68(in Chinese).

[8] Gogate P R,Tatake P A,Kanthale P M,et al. Mapping of sonochemical reactors:Review,analysis,and experimental verification[J]. American Institute of Chemical Engineers Journal,2002,48(7):1542-1560.

[9] Jenderka K V,Koch C. Investigation of spatial distribution of sound field parameters in ultrasound cleaning baths under the influence of cavitation[J]. Ultrasonics, 2006,44(Suppl):e401-e406.

[10] Price G J,Harris N K,Stewart A J. Direct observation of cavitation fields at 23 and 515 kHz [J]. Ultrasonics Sonochemistry,2010,17(1):30-33.

[11] Mark H,Min J C,Bajram Z. Towards a reference ultrasonic cavitation vessel (Part 1):Preliminary investigation of the acoustic field distribution in a 25 kHz cylindrical cell[J]. Ultrasonics Sonochemistry,2007,14(1):29-40.

[12] Juschke M,Koch C. Model processes and cavitation indicators for a quantitative description of an ultrasonic cleaning vessel (Part I):Experimental results[J]. Ultrasonics Sonochemistry,2012,19(4):787-795.

[13] Balasubrahmanyam A,Aniruddha B P. Oscillating bubble concentration and its size distribution using acoustic emission spectra[J]. Ultrasonics Sonochemistry,2009,16(1):105-115.

Measurement and Visualization of Ultrasonic Cavitation Field Based on MATLAB

Liu Liyan,Wen Jingjing,Yang Yang,Tan Wei

(School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China)

The common technique for determining spatial sound pressure fields is to scan the sound field pointwise, which is time-consuming and expensive and thus limits its application in the industry. Aluminum foil erosion method is cheap and easy to operate and has little effect on cavitation field,but it cannot be quantified. In this paper, aluminium foils were used to measure the distribution of the ultrasonic cavitation field in an ultrasonic cleaning vessel. Foil sample was dried,and black and white images were collected by the scanner image processing system and then imported into the MATLAB software. The MATLAB programs help to find out the position of the erosion point and calculate the ratio of the erosion area to the entire area. The erosion ratios can reflect the intensity of the cavitation, which means that the quantitative result has been achieved. Three-dimension erosion ratio data set was then built. The visualization of the cavitation field was realized by graphing the data in a spatial coordinate system using different colors to represent the variation of cavitation intensity. The distribution of the cavitation field on any planes can be derived by slicing the cavitation field. The result analysis shows that the spatial distribution regularity of the single transducer ultrasonic cavitation field can be derived and the reliability of the measure method can be verified in the mean time.

ultrasonic cavitation field;aluminium foil erosion method;three-dimension visualization;MATLAB

TB55;O644

A

0493-2137(2013)12-1133-06

DOI 10.11784/tdxb20131213

2012-04-11;

2012-06-23.

长江学者和创新团队发展计划资助项目(IRT0936).

刘丽艳(1977— ),女,博士,副教授,liuliyan@tju.edu.cn.

谭 蔚,wtan@tju.edu.cn.