预应变和预时效对Al-Mg-Si合金烘烤硬化性能的影响

徐欢欢,张志清,吴赛楠,黄光杰

(重庆大学 材料科学与工程学院,重庆400030)

近年来,Al-Mg-Si合金由于其出色的轻量化、抗腐蚀性、优良的成形性和烘烤硬化性能,作为汽车车身板材得以广泛应用[1−2]。通过适当的热处理工艺来控制板材烘烤前的强度,以便合金具有良好的成形性,而经烘烤后提高强度,满足车身板强度要求。常规的T4状态的6xxx系铝合金薄板由于自然时效硬化,烘烤前强度较高,不利于冲压成形。且受烘烤时间的限制,时效后处于欠时效状态,不能有效提高车身构件的强度[3−4]。

已有研究表明[5−8],固溶淬火后进行预时效处理能有效提高板材的烘烤硬化性能,预时效可以改变合金的析出特性,从而抑制自然时效过程中原子团簇的形成,加速烘烤过程中β″相的析出。另外,预应变对于沉淀相的形核和长大的激活能有很大影响[9−10],固溶淬火后引入预应变同样能有效抑制自然时效过程中原子团簇的形成,加快烘烤时β″相的形成速度,提高烘烤硬化性能[11−12]。目前,关于单纯采用预时效和预应变抑制自然时效,提高烘烤强度的研究较多,但采用预应变结合预时效的预处理工艺后,对材料性能变化及与微观组织结构间关系的研究工作还未见大量报道。

本文作者通过比较6016铝合金经170 ℃预时效3,5,10 min、和5%预应变及预应变后预时效3种预处理工艺对自然时效及烘烤硬化的影响,研究预应变后预时效的预处理工艺的作用及最佳预处理工艺。

1 实验

实验材料成分如表1所列。合金铸锭经均匀化退火、热轧和冷轧得到1.2 mm厚板材。经(550 ℃,30 min)固溶处理后水淬。将试样分为4类:固溶试样、预时效试样、预应变试样、预应变后预时效试样。固溶试样为固溶水淬后没有任何预处理的试样;预时效试样经固溶水淬后在170 ℃预时效3、5、10 min;预应变试样经固溶水淬后预应变 5%;预应变后预时效试样经固溶水淬及5%预应变后在170 ℃预时效3、5、10 min。所有试样均在室温下自然时效10 d后在180 ℃烘烤30 min。试样命名原则如下:PSxPAy,表示预应变x%,预时效y min。例如PS0PA5表示预应变0%、预时效5 min的试样(即预时效试样),PS5PA5表示预应变 5%加预时效 5 min的试样(即预应变后预时效试样)。

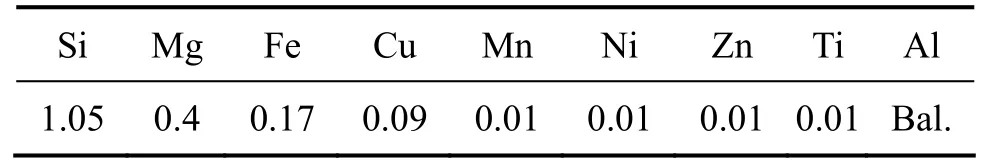

表1 AA6016合金化学成分Table 1 Chemical compositions of AA6016 alloy (mass fraction,%)

按照 HGBT228—2002标准制备拉伸试样,标距宽度和长度是4和25 mm。拉伸试验在计算机控制的型号为SHIMADZU AG-X 10KN拉伸仪上进行。硬度测试使用MH−3型显微硬度仪,载荷质量500 g,加载持续时间为 15 s。DSC(Differential scanning calorimeter,示差扫描量热法)在 METTLED 公司的TGA/DSC1/1100LF型上进行,通入氩气保护,升温速率是10 ℃/min。

2 结果与分析

2.1 预处理工艺对自然时效的抑制

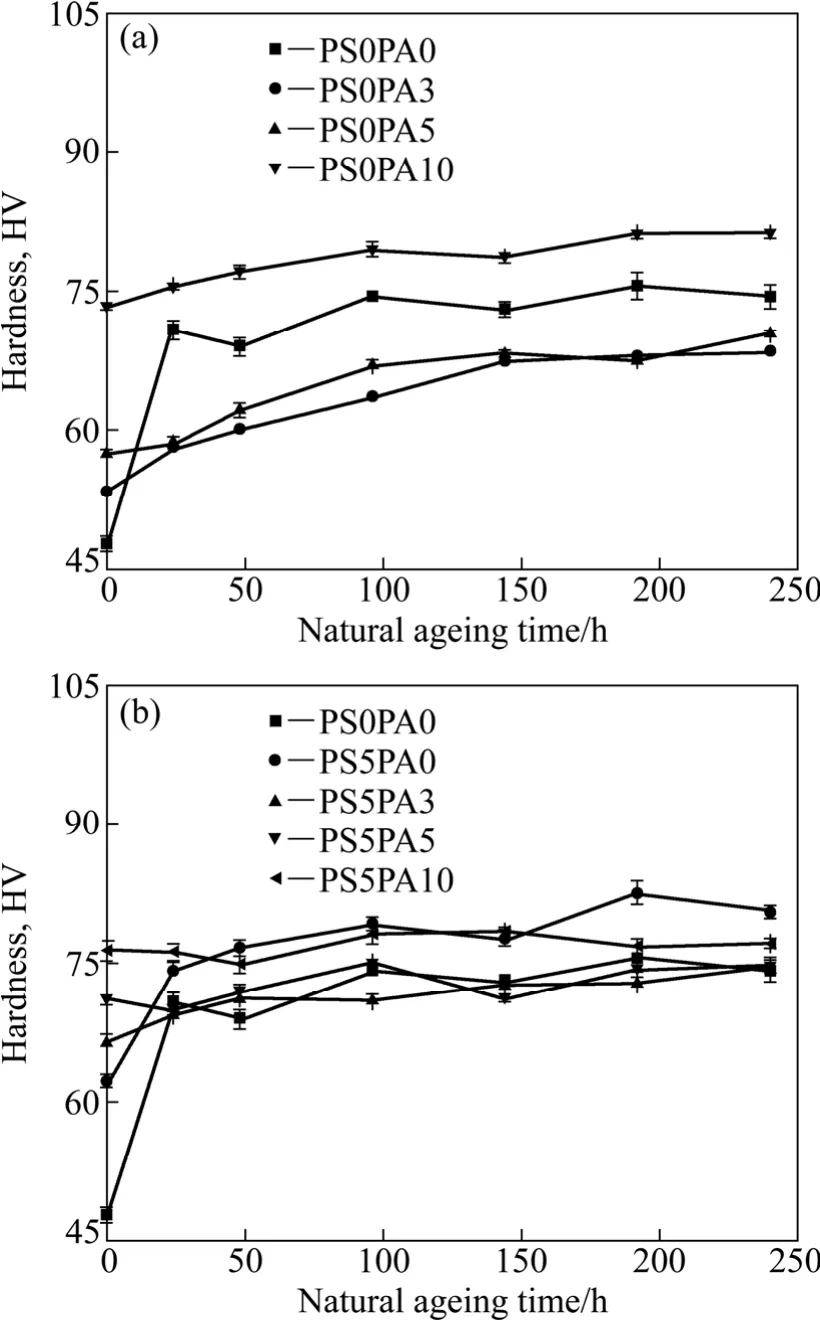

图1(a)所示为固溶试样和预时效试样在自然时效过程中的硬度变化曲线。固溶样品在固溶淬火后的硬度为(47.71±0.81)HV,经 240 h自然时效增长到(74.38±1.28)HV,在前24 h内显著增加,到96 h趋于平缓。自然时效过程中硬度的增加表明合金中形成大量的原子团簇和部分GP区[13−15]。

图1 预处理对自然时效过程中硬度变化的影响Fig.1 Effect of pre-treatments on hardness change during natural ageing: (a)Solution treated sample and pre-aged alone samples; (b)Solution treated sample, pre-strained alone sample and pre-strained and pre-aged samples

预时效试样硬度较固溶试样硬度有一定程度增加,预时效时间越长,硬度增加越大。预时效试样在自然时效过程中,硬度增加缓慢,预时效10 min的试样的硬度变化最小。可以看出,预时效试样的自然时效受到抑制,但由于试样在进行预时效处理时的硬度增加较大,预时效10 min的试样烘烤前的硬度较高,为(81.16±0.49)HV,大于固溶试样 T4态的硬度,对烤漆前的成形性有不利影响。预时效过程中形成大尺寸的GP-I区,缓解了基体溶质原子的过饱和度,自然时效过程中原子团簇的形成减少,自然时效受到抑制[5]。这在后面的DSC曲线分析中得到印证。

图1(b)所示为固溶试样、预应变试样及预应变后预时效试样的自然时效硬度变化曲线。进行 5%预应变后的试样硬度较固溶试样硬度亦有不同程度增加,预应变试样在前24 h内增加较快,经240 h自然时效增加到(80.67±0.72)HV,对自然时效的抑制并不明显。预应变后预时效试样在自然时效过程中硬度变化很小,其自然时效后的硬度均低于预应变试样的硬度。以上所述表明,在预时效前加入预应变可进一步抑制自然时效,同时预时效能减弱由预应变带来的位错强化,在240 h自然时效后,预应变后预时效试样的硬度只略高于固溶试样 T4态的硬度,对合金冲压成形的影响不大。

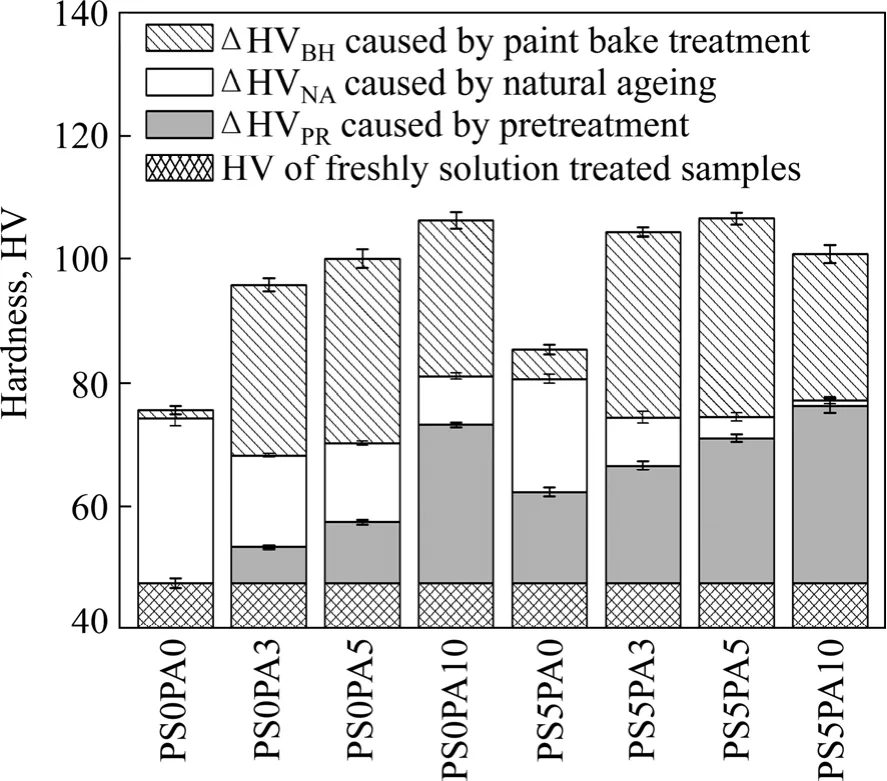

图2所示为不同预处理条件对在自然时效和烘烤硬化过程中硬度变化的影响。从图2中可以看出,自然时效中硬度增加值为白色部分,随预时效时间的延长,预时效试样在自然时效过程中硬度增幅减小,对自然时效的抑制作用越来越明显。预时效10 min的试样,对自然时效的抑制作用最明显,但由于预时效时间过长,自然时效后硬度偏高,不利于烘烤前的冲压成型。在预时效前加入 5%预应变后,试样硬度增加值较预时效试样更小,进一步抑制了自然时效,且随预时效时间的延长,抑制作用更显著,其中PS5PA10的硬度仅增加了7.82HV。

图2 预处理对自然时效和烘烤过程中硬度变化的影响Fig.2 Effect of pre-treatments on hardness change during natural ageing and baking

2.2 预处理工艺对烘烤性能的提高

从图2可以看出,烘烤过程中硬度增加值为阴影部分,固溶试样的烘烤硬化效果很有限,仅为1.36HV,预应变试样的烘烤硬化效果不明显,预时效及预应变后预时效样品的烘烤硬化效果显著增强,PS0PA5和PS5PA5的硬度分别增加了30.41HV和31.88HV。由此可见,预时效对于烘烤过程中硬度的提高有关键作用,经预时效5 min的试样的烘烤硬化效果均较好。固溶试样在自然时效过程中形成原子团簇和尺寸较小的GP区没有达到β″相临界核的尺寸,在烘烤时先发生溶解再形成β″相,致使β″相达到峰值时效的时间推后。所以试样经180 ℃烘烤30 min后并没有达到β″相时效峰值,时效尚不充分,烘烤硬化效果十分有限。而预时效中形成的大尺寸GP区在烘烤时直接形成β″相核心,缩短了 β″相的峰值时效时间,烘烤效果更好[16−18]。

图3所示为试样在不同预处理条件下烘烤前后屈服强度变化柱状图,表2所列为烘烤前后样品的伸长率及其变化。从图3可以看出,烘烤过程中屈服强度增加值为阴影部分,固溶试样烘烤前后的屈服强度无明显变化;预时效5 min的试样有明显的烘烤效果,烘烤后强度增大了66.82 MPa,且烘烤前的强度较固溶试样低,自然时效受到抑制;随着预时效时间的延长,烘烤效果更好。但是预时效10 min时,合金中会形成较多的β″强化相,烘烤前屈服强度偏高,影响了板材的成形性,且从表2可知,预时效10 min的试样伸长率下降了9.3%,塑性降低最明显。预应变试样没有发生烘烤硬化,且预应变后,由于位错的引入,位错强化使烘烤前的强度较高,不利于材料成形。在预应变后引入预时效,烘烤前强度较预应变试样的强度都有所下降,且烘烤效果明显改善。PS5PA5烘烤前后的屈服强度分别为(104.39±0.51)MPa,(178.02±2.14)MPa,烘烤后增大了73.63 MPa,烘烤效果最好,同时如表 2所列,其伸长率仅下降 2%,塑性保持较好,这表明预时效能有效提高烘烤硬化效果。由图 3可以比较,PS5PA10烘烤前的强度较PS0PA10的低,且在烘烤过程中伸长率无明显下降。这说明在预时效前加入预应变可以进一步抑制自然时效,而预时效可以减少由预应变带来的形变强化,使烘烤前的强度控制在可以接受的范围内,并且避免了试样烘烤后塑性的降低。

图3 预处理对烘烤过程中的屈服强度的影响Fig.3 Effect of pre-treatments on yield strength changes(BHR)during baking

表2 烘烤前后各预处理条件下试样的伸长率及其变化Table 2 Elongation and its changes before and after baking of samples pretreated with varies conditions

2.3 DSC曲线分析

图4所示为试样在预处理后的DSC曲线。已有研究表明[19−20],Al-Mg-Si合金的时效顺序为:过饱和固溶体→原子团簇→GPI区→β″相→β′相→β相,其中β″相是主要的强化相。由图 4(a)可以看出,预时效后,原子团簇的吸热峰变小,GPI区和β″相放热峰提前,且随预时效时间增长放热峰变缓。说明了在预时效过程中直接形成了一部分GPI区和β″相,有效缓解了基体溶质原子的过饱和度,从而抑制自然时效中原子团簇的形成,β″相放热峰提前说明在烘烤时β"相更易于析出,有利于试样的烘烤硬化。PS0P10的预时效过程中形成的β″相较多,致使烘烤前强度较高,不利于冲压成形。加入预应变后,β″相放热峰的温度进一步提前,原子团簇的吸热峰和GPI区的放热峰完全消失,如图4(b)所示。这说明了预应变后预时效的试样直接形成了大尺寸的GPI区,这些GP区在烘烤过程中难以再溶解,直接形成β″核心,抑制自然时效,加速了烘烤硬化。相对于PS0PA10的曲线,PS5PA10的曲线中β″相强度没有明显降低,这说明了预应变后预时效的试样在预处理过程中主要形成GPI区,没有形成大量β″相,有利于降低烘烤前强度,提高材料的成形性。预应变引入的位错为β″相形核提供更多形核点,促进烘烤过程中β″沉淀相的形成,缩短了合金达到时效峰值的时间,提高了烘烤硬化性能。

图4 预处理对DSC的影响Fig.4 Effect of pre-treatments on DSC: (a)Solution treated sample and pre-aged alone samples; (b)Solution treated sample,pre-strained alone sample and pre-strained and pre-aged samples

3 结论

1)在固溶淬火后进行预时效处理能有效抑制自然时效,提高材料的烘烤硬化效果,随预时效时间的延长,对自然时效的抑制作用越来越好,烘烤硬化效果提高,而预时效10 min的试样在烘烤前强度过高,不利于材料烘烤前的冲压成形,且烘烤后塑性降低。

2)预应变试样的烘烤硬化效果有限,加入预时效后才能进一步抑制自然时效,烘烤硬化效果有所提高,PS5PA5的烘烤硬化性能最好。对于预时效10 min的试样引入预应变后,可降低其烘烤前强度,并且避免烘烤后塑性的降低。

[1]敖炳秋.轻量化汽车材料技术的最新动态[J].车工艺与材料,2002(8): 1−21.AO Bing-qiu.Latest development of light weighting automotive materials[J].Automobile Technology and Material, 2002(8):1−21.

[2]MILLER W S, ZHUANG L, BOTTEMA J.Recent development in aluminium alloys for the automotive industry[J].Materials Science and Engineering A, 2000, 280(1): 37−49.

[3]KLEINER S, HENKEL C, SCHULZ P, UGGOWITZER P J.Paint bake response of aluminium alloy 6016[J].Aluminium,2001, 77(3): l85−l89.

[4]关邵康, 姚 波.预时效及预应变对 Al-Mg-Si基汽车板材性能的影响[J].机械工程材料, 2001, 25(12): 17−19.GUAN Shao-kang, YAO Bo.Effects of pre-aging and pre-strain on properties of Al-Mg-Si alloys for automotive body sheets[J].Materials for Mechanical Engineering, 2001, 25(12): 17−19.

[5]BIROL Y.Pre-aging to improve bake hardening in a twin-roll cast Al-Mg-Si alloy[J].Materials Science and Engineering A,2005, 391(1/2): 175−180.

[6]KANG S B, ZHEN L, KIM H W.Effect of cold rolling and aging treatment on mechanical property and precipitation behavior in a Al-Mg-Si alloy[J].Materials Science Forum, 1996,217/222: 827−832.

[7]SAGA M, SASAKI Y, KIKUCHI M, YAN Z, MATSUO M.Effect of pre-aging temperature on the behavior in the early stage of aging at high temperature for Al-Mg-Si alloy[J].Materials Science Forum, 1996, 217/222: 821−826.

[8]ZHEN L, KANG S B.The effect of pre-aging on microstructure and tensile properties of Al-Mg-Si alloys[J].Scripta Material,1997, 36(10): 1089−1094.

[9]CERESARA S, FIORINI P.Resistometric investigation of the ageing process after quenching and cold-work in Al-Zn-Mg alloys[J].Materials Science and Engineering, 1972, 10:205−210.

[10]YASSAR R S, FIELD D P, WEILAND H.Resistometric investigation of the ageing process after quenching and cold-work in Al-Mg-Si alloy[J].Metallurgical and Materials Transaction A, 2005, 36(8): 2059−2065.

[11]QUAINOO G K, YANNACOPOULOS S, The effect of pre-strain on the natural aging and fracture behavior of AA6111 aluminum[J].Journal of Materials Science, 2004, 39(15):4841−4847.

[12]BIROL Y.Pre-straining to improve the bake hardening response of a twin-roll cast Al-Mg-Si alloy[J].Scripta Materialia, 2005,52(3): 169−173.

[13]MURAYAMA M, HONO K.Pre-precipitate clusters and precipitation processes in Al-Mg-Si alloys[J].Acta Mater, 1999,47(5): 1537−1548.

[14]GUPTA A K, LLOYD D J, COURT S A.Precipitation hardening processes in an Al-0.4%Mg-1.3%Si-0.25%Fe aluminum alloy[J].Materials Science and Engineering A, 2001, 301(2): 140−146.

[15]GIRIFALCO L A, HERMAN H.A model for the growth of Guinier-Preston zones-the vacancy pump[J].Acta Metallurgica,1965, 13(6): 583−590.

[16]ESMAEILI S, WANG X, LLOYD D J, POOLE W J.On the precipitation-hardening behavior of the Al-Mg-Si-Cu alloy AA6111[J].Metallurgical and Materials Transactions A, 2003,34(13): 751−763.

[17]SERIZAWA A, HIROSAWA S, SATO T.Three-dimensional atom probe characterization of nanoclusters responsible for multistep aging behavior of an Al-Mg-Si alloy[J].Metallurgical and Materials Transactions A, 2008, 39(2): 243-251.

[18]MIAO W F, LAUGHLIN D E.Precipitation hardening in aluminum alloy 6022[J].Scripta Materialia, 1999, 40(7):873−878.

[19]EDWARDS G A, STILLER K, DUNLOP G L, COUPER M J.The precipitation sequence in Al-Mg-Si alloys[J].Acta Materialia, 1998, 46(11): 3893−3904.

[20]ANDERSON S J, ZANDBERGEN H W, JANSEN J E, EHOLT C, TUNDAL U, REISO O.The crystal structure of the β″ phase in Al-Mg-Si alloys[J].Acta Materialia, 1998, 46(9): 3283−3298.

- 中国有色金属学报的其它文章

- 《中国有色金属学报》《中国有色金属学报(英文版)》投 稿 须 知