C/C复合材料ZrB2-SiC基陶瓷涂层制备及烧蚀性能研究

张天助,陈招科,熊 翔

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

C/C复合材料ZrB2-SiC基陶瓷涂层制备及烧蚀性能研究

张天助,陈招科,熊 翔

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

为提高C/C复合材料的抗烧蚀性能,采用两步刷涂-烧结法制备了ZrB2-SiC基陶瓷涂层。首先利用反应烧结制备ZrB2-SiC-ZrC过渡层,并在此基础上制备了ZrB2-20%SiC-5%Si3N4、ZrB2-15%SiC-20%MoSi2、ZrB2-15%SiC-20%TaC 3种外涂层。利用XRD和扫描电镜研究了涂层的相组成和显微形貌,并采用氧乙炔焰烧蚀仪测试了涂层在2 500℃、60 s的抗烧蚀性能,探讨了涂层的高温烧蚀机理。结果表明:利用反应烧结制备的过渡层与基体结合紧密,且与外涂层无明显分层现象,起到了良好的过渡作用;由于Si3N4及MoSi2起到了烧结助剂作用,使ZrB2-20%SiC-5%Si3N4、ZrB2-15%SiC-20%MoSi2外涂层结构较为致密;ZrB2-20%SiC-5%Si3N4、ZrB2-15%SiC-20%MoSi2涂层表现出了较好的抗烧蚀性能,其中ZrB2-20%SiC-5%Si3N4涂层线烧蚀率及质量烧蚀率分别为0.075 mm/s、0.008 1 g/s,ZrB2-15%SiC-20%MoSi2涂层线烧蚀率及质量烧蚀率分别为0.018 mm/s、0.0064 g/s,而ZrB2-15%SiC-20%TaC涂层由于结构较为松散,未能起到有效的氧化防护,导致涂层被烧穿。

C/C复合材料;ZrB2-SiC涂层;刷涂法;抗烧蚀

1 前言

C/C复合材料具有低密度、高比强度、高比模量、抗烧蚀、尺寸稳定性好、在2 000℃以上强度保持率高等优异性质,在高温热结构应用领域具有金属基、陶瓷基复合材料不可比拟的优势;可广泛应用于航空航天、核能等领域[1-2]。然而,C/C复合材料在500℃时迅速氧化,力学性能急剧下降,限制了它在高温有氧环境中的应用[3]。因此,如何解决C/C复合材料在高温有氧环境下的防护问题是其得到广泛应用的关键。

提高C/C复合材料防氧化抗烧蚀性能的方法主要有基体改性和涂层两种方法。与基体改性相比,涂层可将C/C复合材料与外部环境直接隔离,防止外部氧化性气氛进入C/C基体内部。

过渡族金属元素硼化物、氮化物、碳化物等超高温陶瓷都具有极高的熔点(>2 500℃),ZrB2作为最具有代表性的一种,不仅具有高熔点(3 245℃),还具有高导热率、高弹性模量、良好的抗热震性、化学稳定性等优点[4-7],是C/C复合材料防氧化抗烧蚀涂层的优选材料。但纯ZrB2烧结性较差,一般需要引入SiC提升烧结性能,从而降低烧结温度。同时,SiC的加入也能大幅提升其氧化性能和力学性能[5,7-9]。

目前,制备ZrB2-SiC基涂层的方法主要有刷涂法[10-13]、包埋法[14-16]和等离子喷涂法[17-18]。其中刷涂法具有成本低,设备要求低,涂层厚度可控等优点,并拥有在大型部件上应用的潜力。本文采用两步刷涂-烧结法在C/C复合材料表面制备了ZrB2-SiC-ZrC/ZrB2-SiC基陶瓷涂层,并详细研究了涂层的形貌、结构以及在2 500℃下氧炔焰烧蚀行为。

2 实验

2.1 涂层制备

将密度为1.6 g·cm-3的 C/C复合材料机加工成φ30 mm×10 mm的圆柱体烧蚀试样,表面用800号砂纸打磨抛光,再用超声波清洗烘干后备用。

第一步,制备ZrB2-SiC-ZrC过渡层:首先配制摩尔比为2.2Zr-0.8Si-B4C的过渡层用粉末,将该复合金属粉末在真空球磨罐中湿磨10 h,干燥后加入适量的PVB胶经搅拌均匀配制为过渡层用刷涂料;其次,将该刷涂料刷涂在C/C复合材料试样表面;然后,将刷涂后的试样放置于温度可达2 000℃的真空碳管炉中进行高温烧结;该过程包括在400℃、真空环境下的排胶处理,以及在Ar气氛下1 900℃、1 h的常压烧结;最后,在C/C复合材料基体表面获得ZrB2-SiC-ZrC过渡层。

第二步,制备ZrB2-SiC基外涂层:首先配制ZrB2-20%SiC-5%Si3N4、ZrB2-15%SiC-20%MoSi2、ZrB2-15%SiC-20%TaC(体积分数)3种外涂层粉末;外涂层粉末同样需经历真空湿磨、干燥以及搅拌等过程,制成刷涂料;并最终刷涂在制备有过渡层的C/C基体试样上。刷涂后试样经烘干,在400℃脱胶,经1 900℃、1 h常压烧结后制备成两层ZrB2-SiC基陶瓷复合涂层。制得涂层结构见图1。将外涂层成分为ZrB2-20%SiC-5%Si3N4的样品命名为ZSS,成分为 ZrB2-15%SiC-20%MoSi2的命名为ZSM,成分为ZrB2-15%SiC-20%TaC的命名为ZST。

图1 涂层结构示意图Fig.1 structure of the coating system

2.2 烧蚀实验

采用DR6130氧乙炔焰烧烛仪(按GJB323A-96设计)进行涂层的烧烛性能测试。烧烛枪喷嘴直径2 mm,试样初始表面到火焰喷嘴距离10±0.2 mm,火焰烧烛角度90°,即垂直烧烛。通过控制气体流量使烧蚀温度稳定在2 500℃。涂层C/C复合材料线烧蚀率及质量烧蚀率计算公式如下:

式中:Rl是线烧蚀率;Δd是材料中心区域烧蚀前后厚度的差值;Rm是质量烧蚀率;Δm是材料烧蚀前后质量的差值;t是烧蚀时间。

2.3 检测分析

采用日本D/Max2550VB+18 kW型高功率旋转阳极靶 XRD 衍射仪(Rigaku Ltd.,Japan,Cu Kα Radiation,λ=1.54056Å)分析涂层的物相组成。采用 Nova Nano SEM230场发射扫描电子显微镜(FESEM)观察涂层的显微形貌。

3 结果与分析

3

.1 涂层的组织结构

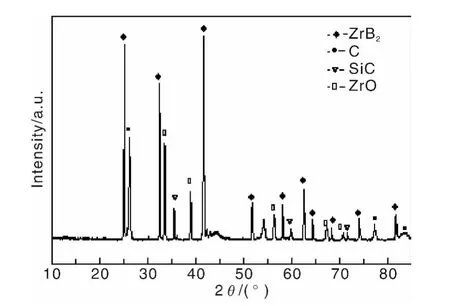

图2为2.2Zr-0.8Si-B4C粉末反应烧结形成的过渡层的XRD图谱。本配方参照反应烧结制备ZrB2-SiC-ZrC三相陶瓷[19]配制,其反应方程式为:

由反应可知,该配方粉末经1 900℃烧结后主要生成ZrB2、SiC及ZrC相。对照XRD图谱,反应生成了ZrB2及SiC,而ZrC则可能是因为含量较少,XRD没有检测到;另外,除上述反应生成物外,涂层中还含有C相及少量ZrO相,C主要是由PVB胶在高温下分解残留下来的,而ZrO则是由于制备过程中混入的少量氧气发生氧化造成的。

图2 过渡层表面XRD图谱Fig.2 XRD spectrum for the surface of the transition layer

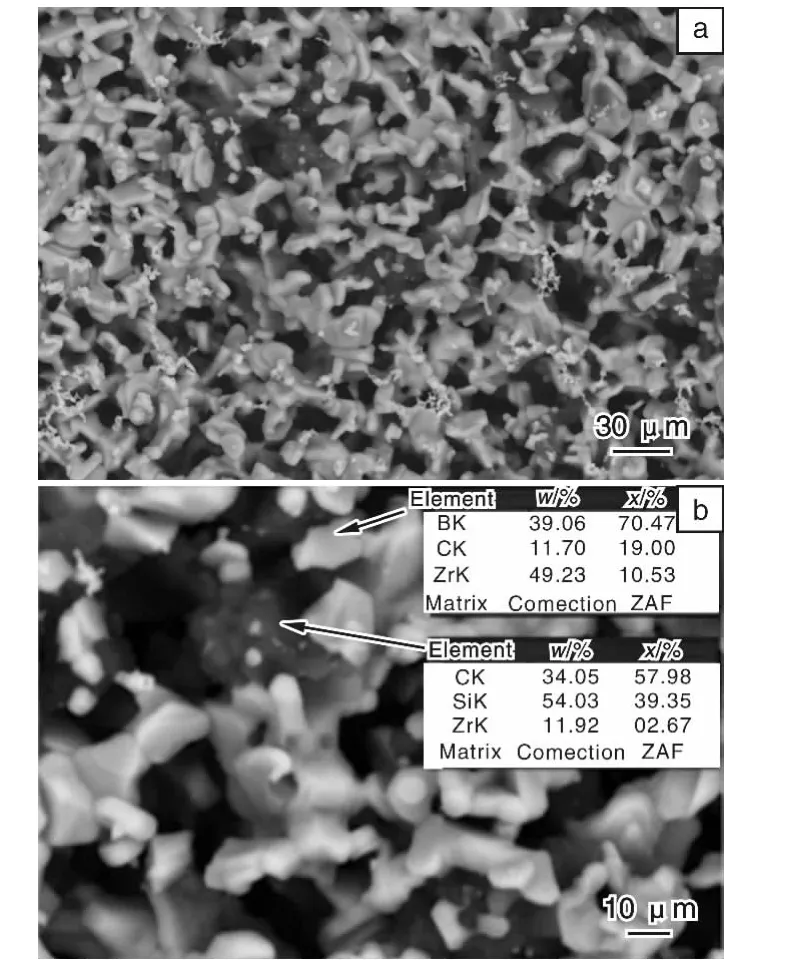

图3为过渡层表面SEM照片及EDS分析结果。从图3可以看出,涂层晶粒较细,呈现出一种多孔结构,孔径在2~10 μm之间。这种多孔形貌一方面有利于外层涂层与过渡层之间形成镶嵌结构,提高结合强度;另一方面,存在的孔隙会钝化裂纹尖端,促使裂纹扩展方向发生偏转,提高了涂层的抗裂纹扩展能力[20]。EDS分析表明白色相为ZrB2,灰色相为SiC,SiC较为均匀的分布在ZrB2周围。

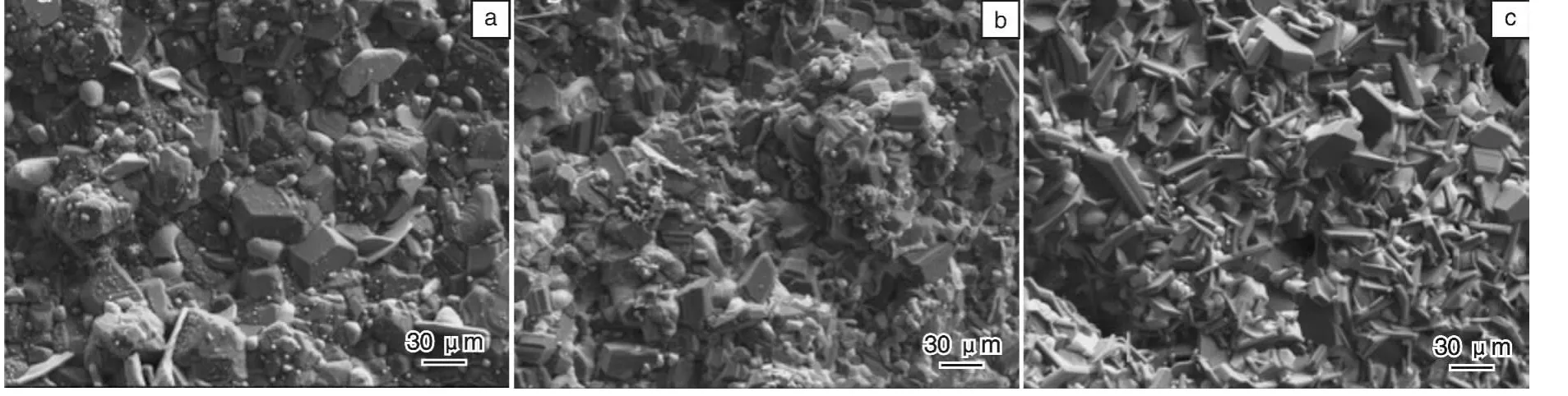

图4为3种外涂层的表面微观形貌。从图4可以看出,ZSS与ZSM涂层晶粒较粗,无明显孔隙;与之相比,ZST涂层晶粒较细,但存在明显孔隙,不利于阻挡氧气的渗透。上述结果说明Si3N4与MoSi2可起到烧结助剂的作用,有效提高涂层的致密度。

图3 过渡层表面SEM照片及EDS分析:(a)2 000倍,(b)5 000倍Fig.3 Surface morphologies of the transition layer and EDS analysis:(a)×2 000 and(b)×5 000

图4 外涂层表面微观形貌:(a)ZSS,(b)ZSM,(c)ZSTFig.4 Surface morphologies of different outer coatings:(a)ZSS,(b)ZSM,and(c)ZST

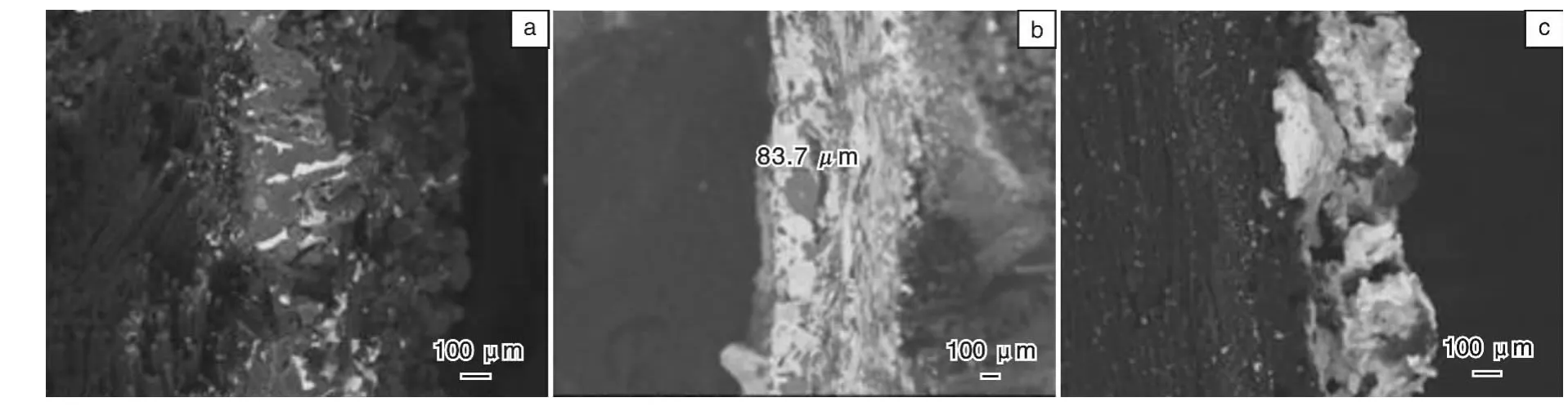

图5为涂层横截面形貌。涂层厚度大约在80~120 μm之间,外涂层与过渡层间结合良好,无明显裂纹及分层现象。另外,由于C/C基体表面存在少量开孔孔隙,过渡层部分原始粉末渗入基体孔隙中,产生扎钉作用,提高了涂层与基体间的结合强度。

3.2 涂层的烧蚀性能

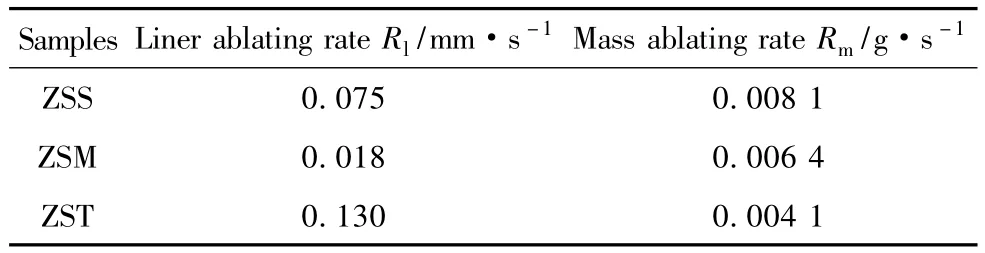

表1是涂层试样烧蚀实验结果。由表1可知,线烧蚀率 ZSM<ZSS<ZST,质量烧蚀率 ZST<ZSM<ZSS,即ZSM涂层试样线烧蚀率最低,ZST涂层试样质量烧蚀率最低。图6是涂层烧蚀后的宏观照片。由图6可知,经氧炔焰高温烧蚀后,ZSS涂层试样(图6a)表面形成了白色的熔融氧化物层,但氧化物层与C/C复合材料基体的结合不好,在高温冷却过程中,氧化物层局部产生剥落,导致该涂层试样的质量烧蚀率达到了0.008 1 g/s;ZSM涂层试样(图6b)表面也形成了较好的白色熔融氧化物层,该氧化物层可很好地覆盖在C/C复合材料表面,对C/C复合材料基体提供有效保护;与之相比,ZST涂层的烧蚀中心区域被烧穿,无法对C/C复合材料基体提供有效防护,这主要归因于ZST涂层中孔隙较多,在烧蚀过程中无法阻挡氧化性气氛的入侵,加速了内部涂层的氧化,导致涂层失效。

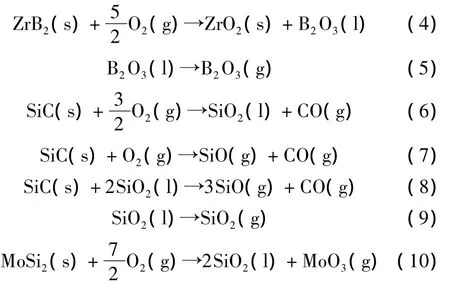

综合表1和图6可以看出,ZSM可起到较好的烧蚀防护作用。在烧蚀过程中,ZSM涂层在最高温度达2 500℃的高温氧乙炔焰作用下发生了一系列化学及物理反应。其中化学反应主要是涂层与氧气发生反应。物理反应主要是指涂层在高温、高压、高速的火焰作用下发生的熔化、挥发、剥离等。在本实验中,ZSM涂层主要发生的反应如下:

图5 涂层横截面SEM形貌:(a)ZSS,(b)ZSM,(c)ZSTFig.5 Cross-sectional structure SEM images of different coatings:(a)ZSS,(b)ZSM,and(c)ZST

图6 烧蚀后涂层宏观形貌:(a)ZSS,(b)ZSM,(c)ZSTFig.6 Macrographs of the ablated coatings:(a)ZSS,(b)ZSM,and(c)ZST

表1 涂层试样烧蚀实验结果Table 1 results of ablation test

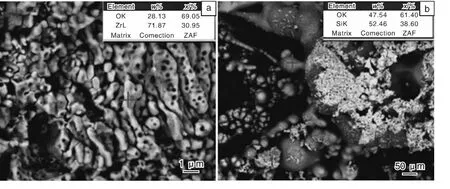

图7 ZSM涂层烧蚀后微观形貌及EDS分析:(a)中心区域,(b)过渡区域Fig.7 Micrographs of the ZSM coating after ablation and EDS analysis:(a)center region and(b)transition region

图7为ZSM涂层烧蚀后的微观形貌及EDS分析结果。从图7可以看出,ZSM涂层烧蚀中心区域是以ZrO2为骨架的结构(图7a),ZrB2、SiC、MoSi2在高温氧炔焰作用下发生氧化(见反应式(4),(6),(7),(10)),生成 ZrO2、B2O3、SiO2、MoO3等氧化产物,而 B2O3、SiO2、MoO3在2 000℃以上高温下均有很高的蒸汽压[21],在烧蚀过程中迅速发生挥发,部分液滴形成后即在高速、高压气流的冲刷下脱离涂层,所以形成了这种以ZrO2为骨架的结构;在烧蚀过渡区域(图7b),发现了SiO2液滴的存在,这是由于烧蚀过渡区域温度较低,气流冲刷作用减弱,部分SiO2液滴得以保留。另一方面,氧化反应及氧化产物的挥发均能消耗大量热,可有效降低涂层的表面温度,降低涂层的氧化速率,最终较好地保持了涂层的完整性。

4 结论

(1)利用刷涂法,再通过反应烧结制备的ZrB2-SiCZrC过渡层在1.6 g·cm-3C/C复合材料基体上表现出了良好的结合性能,且与外层涂层相容性好,无明显分层现象,起到了良好的过渡作用。

(2)ZSS及ZSM外涂层较为致密,归因于Si3N4、MoSi2的烧结助剂作用。

(3)ZSM涂层的线烧蚀率及质量烧蚀率分别为0.018 mm/s、0.006 4 g/s,ZSS 涂层线烧蚀率及质量烧蚀率分别为0.075 mm/s、0.008 1 g/s,这两种涂层均表现出了良好的抗烧蚀性能,而ZST涂层由于结构较为松散,未起到有效的氧化防护作用,导致涂层烧蚀中心区域被完全烧穿。

References

[1]Chu Yanjun(褚衍辉),Fu Qiangang(付前刚),Li hejun(李贺军),et al.炭/炭复合材料高温防氧化陶瓷涂层的研究新进展[J].Journal of Materials Engineering(材料工程),2010,(008):86-91.

[2]Li Bin(李 斌),Chen Zhaoke(陈招科),Xion Xiang(熊翔).热处理对含C-SiC-TaC-C界面C/C复合材料力学性能的影响[J].Acta Materiae Compositae Sinica(复合材料学报),2012,29(001):98-103.

[3]Luthra K L.Oxidation of Carbon/Carbon Composites-a Theoretical Analysis[J].Carbon,1988,26(2):217-224.

[4]Sonber J K,Murthy T S R,Subramanian C,et al.Investigations on Synthesis of ZrB2and Development of New Composites with Hfb2and TiSi2[J].International Journal of Refractory Metals and Hard Materials,2011,29(1):21-30.

[5]Zhang S C,Hilmas G E,Fahrenholtz W G.Pressureless Sintering of ZrB2-SiC Ceramics[J].Journal of the American Ceramic Society,2008,91(1):26-32.

[6]Guo W M,Yang Z G,Zhang G J.Microstructural Evolution of ZrB2-MoSi2Composites during Heat Treatment[J].Ceramics International,2011,37(7):2 931-2 935.

[7]Guo S Q.Densification of ZrB2-Based Composites and Their Mechanical and Physical Properties:A Review[J].Journal of the European Ceramic Society,2009,29(6):995-1 011.

[8]Zhang Guojun(张国军),Zou Ji(邹 冀),Ni Dewei(倪德伟),et al.硼化物陶瓷:烧结致密化,微结构调控与性能提升[J].Journal of Inorganic Materials(无机材料学报),2012,27(3):225-233.

[9]Akin I,Hotta M,Sahin F C,et al.Microstructure and Densification of ZrB2-SiC Composites Prepared by Spark Plasma Sintering[J].Journal of The European Ceramic Society,2009,29(11):2 379-2 385.

[10]Xiang Y,Wei L,Song W,et al.Oxidation Behavior of Oxidation Protective Coatings for PIP-C/SiC Composites at 1500℃[J].Ceramics International,2012,38(1):9-13.

[11]Xiang Y,Li W,Wang S,Zhang B F,et al.ZrB2/SiC as a Protective Coating for C/SiC Composites:Effect of High Temperature Oxidation on Mechanical Properties and Anti-Ablation Property[J].Composites Part B:Engineering,2013,45(1):1 391-1 396.

[12]Yao X Y,He J L,Yu L Z,et al.A SiC/ZrB2-SiC/SiC Oxidation Resistance Multilayer Coating for Carbon/Carbon Composites[J].Corrosion Science,2012,57:148-153.

[13]Wu Z Z,Yi Z,Gbologah L,et al.Preparation and Oxidation Property of ZrB2-MoSi2/SiC Coating on Carbon/Carbon Composites[J].Transactions of Nonferrous Metals Society of China,2011,21(7):1 538-1 544.

[14]Yao X,Li H,Zhang Y,et al.A SiC-Si-ZrB2Multiphase Oxidation Protective Ceramic Coating for SiC-Coated Carbon/Carbon Composites[J].Ceramics International,2012,38(3):2 095-2 100.

[15]Zou X,Qian Gang F,Lei L,et al.ZrB2-SiC Coating to Protect Carbon/Carbon Composites against Ablation[J].Surface and Coatings Technology,2013,226:17-21.

[16]Tao F,Li H J,Shi X H,et al.Oxidation and Ablation Resistance of ZrB2-SiC-Si/B-Modified SiC Coating for Carbon/Carbon Composites[J].Corrosion Science,2013,67:292-297.

[17]Niu Y,Wang H Y,Li H,,et al.Dense ZrB2-MoSi2Composite Coating Fabricated by Low Pressure Plasma Spray(LPPS)[J].Ceramics International,2013,39(8):9 773-9 777.

[18]Yao X Y,Li H J,Zhang Y L,et al.Ablation Behavior of ZrB2-Based Coating Prepared by Supersonic Plasma Spraying for SiC-Coated C/C Composites under Oxyacetylene Torch[J].Journal of Thermal Spray Technology,2013,22(4):531-537.

[19]Wu W W,Zhang G J,Kan Y M,et al.Reactive Hot Pressing of ZrB2-SiC-ZrC Ultra High-Temperature Ceramics at 1 800℃[J].Journal of The American Ceramic Society,2006,89(9):2 967-2 969.

[20]Yan Zhiqiao(闫志巧),Xion Xiang(熊 翔),Xiao Peng(肖鹏),et al.SiC/Mo-Si复合涂层 C/SiC复合材料的氧化性能[J].New Carbon Materials(新型炭材料),2010,25(002):124-128.

[21]Zhang X,Hu P,Han J,et al.Ablation Behavior of ZrB2-SiC Ultra High Temperature Ceramics Under Simulated Atmospheric Re-Entry Conditions[J].Composites Science and Technology,2008,68(7):1 718-1 726.

栏特约编辑李贺军

李贺军:男,1957年生,教授,博导,国家杰出青年基金获得者,享受政府特殊津贴;西北工业大学材料学院院长,超高温复合材料国防重点实验室副主任,陕西省碳/碳复合材料工程技术研究中心主任;兼任教育部科技委材料学部委员、中国材料研究学会常务理事、中国复合材料学会常务理事、中国电工学会碳-石墨材料委员会委员、中国金属学会碳素材料专业委员会委员、陕西省材料研究学会副理事长、陕西省复合材料学会副理事长、国家自然科学基金委员会评审专家;《无机材料学报》、《新型碳材料》、《航 空 学 报》、《Chinese Journal of Aeronautics》、 《Carbon Letters》、《中国材料进展》、《功能材料与器件学报》、《碳素技术》等杂志编委;近年内主持了国防预研、基础科研、国家自然科学重点和面上基金、杰出青年基金、“863”项目等30余项课题;在国内外发表论文300余篇,获授权国家发明专利50余项;曾获国家技术发明二等奖,国防科技一、二等奖,陕西省科技进步一、二、三等奖,教育部科技进步一等奖,航空科技进步二、三等奖,航天科技进步二等奖,国家教学成果二等奖等省部级以上奖12项;1996年被航空工业总公司评为“做出突出成绩的中国博士学位获得者”,2001年和2009年两次被评为陕西省高校优秀共产党员,2002年被评为陕西省“三五”人才,2006年被评为国防科技工业有突出贡献的中青年专家,国防科工委“511人才”;2009年荣获全国模范教师、全国优秀博士学位论文指导教师。

特约撰稿人张伟刚

张伟刚:男,1968年生,工学博士,教授,博导;多相复杂系统国家重点实验室副主任,超高温复合材料与发动机涂层技术工程中心主任;中国科学院2003年度“百人计划”获得者,中国复合材料学会学术交流委员会委员,中科院国防科技委员会军用材料专家组成员、过程工程研究所学术委员会、工程技术委员会委员;《过程工程学报》、《新型碳材料》、《碳素》等杂志编委;在在国内外学术刊物发表论文150余篇,出版专著多部,申请和授权国家和国防发明专利20余项;曾获“2006年度国防科学技术工业委员会协作配套先进个人”称号,2007年被总装备部/国防科工委联合授予“高技术武器建设工程荣誉奖章”,“国防科技进步奖”,“全国侨联第四届创新人才奖”等。

特约撰稿人崔 红

崔 红:女,1969年生,研究员,博导;国家“863”项目、国际合作项目评审专家,享受政府特殊津贴;1991年毕业于北京航空航天大学材料科学与工程系,1994年获硕士学位,2000年获博士学位;1994年至今在西安航天复合材料研究所从事碳基、陶瓷基高温复合材料基础理论与应用研究工作;中国电工学会碳-石墨专业委员会副主任委员、第六届中国复合材料学会常务理事、第六届陕西省宇航学会理事、第四届陕西复合学会理事,担任《复合材料学报》、《新型碳材料》等专业期刊编委;先后任国防科工委“九五”、“十五”、“十一五”多项跨行业重大预研课题负责人和国家高新技术项目负责人,为高温复合材料的选材解决了多项关键技术,在科技预研领域先后共获得省部级科技进步一等奖1项、二等奖3项、三等奖2项,申请相关专利43项;2002年被评为航天总公司十佳科技青年,2003年被评为陕西省有突出贡献专家并享受政府特殊津贴、省国防科技十大杰出青年,2004年获陕西省国防创新能手,2008年获航天科技集团公司航天奖,2009年获中国航天基金奖,2012年获航天科技集团公司航天创新奖。

特约撰稿人陈招科

陈招科:男,1978年生,博士,副研究员,教育部2011计划“有色金属先进结构材料与制造”协同创新中心第二平台骨干成员,中南大学‘531’人才计划第3层次人员;主要从事高性能碳/碳复合材料、碳/陶复合材料的制备及工艺、结构设计与控制以及力学性能和氧化烧蚀性能方面的研究;主持省部级项目多项,参与了国家“973”计划、国家“863”计划、国家自然科学基金项目以及国防基础研究等多个项目的研究;目前已发表论文20余篇,其中SCI/EI收录14篇,获授权专利多项,是《Corrosion Science》、《Carbon》等国际著名刊物审稿人。

特约撰稿人史小红

史小红:女,1974年生,副教授,硕导;主要从事专业陶瓷基复合材料高效低成本成型、环境保护涂层及其应用研究;主持国家自然基金、国家重大工程项目、“985工程”研究生创新能力培养平台建设项目、西北工业大学基础研究基金、深圳市特种功能材料重点实验室开放(主任)基金等项目;在《Carbon》、《Surface&Coatings Technology》等国内外期刊上发表论文30余篇,授权专利6项,是《Thin Solid Film》国际期刊审稿人。

Preparation and Ablative Behavior of ZrB2-SiC Based Coatings on C/C Composites

ZHANG Tianzhu,CHEN Zhaoke,XIONG Xiang

(State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China)

To improve the ablation resistance,ZrB2-SiC coatings were prepared by two-step slurry painting on C/C composites.The ZrB2-SiC-ZrC transition layer was prepared by reactive sintering,then ZrB2-20%SiC-5%Si3N4、ZrB2-15%SiC-20%MoSi2、ZrB2-15%SiC-20%TaC outer coatings were prepared on it.The ablation test was conducted under oxyacetylene torch at 2 500℃ for 60s.X-ray diffractometry and scan electron microscopy were employed to investigate the microstructure and ablation mechanism.The results show that the transition layer has a good combination with the matrix,and no obvious lamination appeared when connected to the outer layer.Owing to the effect of Si3N4and MoSi2as sintering aids,the structure of ZrB2-20%SiC-5%Si3N4and ZrB2-15%SiC-20%MoSi2outer coating is quite dense.Coating ZSS and ZSM showed better ablation resistance.The linear ablative rate and mass ablative rate of coating ZSS and ZSM were 0.075 mm/s,0.0081g/s and 0.018 mm/s,0.0064g/s respectively.The coating ZST does not show effective oxidation protection because of its loose structure,and it caused the burning through of the coating.

C/C composites;ZrB2-SiC coating;brush coating;anti-ablation

TB332

A

1674-3962(2013)11-0659-06

2013-07-12

国家重点基础研究项目(2011CB605805)

张天助,男,1987年生,硕士研究生

陈招科,男,1978年生,副研究员

10.7502/j.issn.1674-3962.2013.11.04

- 中国材料进展的其它文章

- 基体改性C/C-HfC-HfB2-SiC复合材料抗烧蚀性能研究