基体改性C/C-HfC-HfB2-SiC复合材料抗烧蚀性能研究

孟祥利,崔 红,闫联生,张 强,宋麦丽,朱 阳

(1.西北工业大学材料学院,陕西西安 710072)

(2.西安航天复合材料研究所,陕西西安 710025)

基体改性C/C-HfC-HfB2-SiC复合材料抗烧蚀性能研究

孟祥利1,2,崔 红2,闫联生2,张 强2,宋麦丽2,朱 阳2

(1.西北工业大学材料学院,陕西西安 710072)

(2.西安航天复合材料研究所,陕西西安 710025)

以碳化铪有机前驱体、硼化铪有机前驱体和聚碳硅烷混合溶液为浸渍剂,采用化学气相渗透(CVI)和液相浸渍-裂解(PIP)工艺制得了准3D C/C-HfC-HfB2-SiC碳陶复合材料。采用电弧风洞结合扫描电子显微镜(SEM)和X射线衍射分析(XRD)对复合材料的结构及氧化失效行为进行了初步探讨。结果表明,高密度的基体改性C/C-HfC-HfB2-SiC复合材料具有良好的抗烧蚀性能,复合材料在2 300 K/600 s电弧风洞(含水5%)试验条件下的质量烧蚀率和线烧蚀率分别仅为1.22×10-6g/(cm2·s)和1.33×10-5mm/s。密度和温度对复合材料抗烧蚀性能影响较大,密度从2.63 g/cm3增加到3.75 g/cm3时,复合材料在2 300 K条件下的线烧蚀率降低了3个数量级,当温度从2 300 K升高的2 400 K时,高密度复合材料的线烧蚀率增加了约1 000倍,烧蚀过程中较高密度的复合材料表面容易形成更为致密的氧化膜是其具有良好的抗氧性能的重要因素。

C/C-HfC-HfB2复合材料;电弧风洞;抗烧蚀;前驱体浸渍裂解

1 前言

高温惰性环境下,C/C复合材料具有高强度、高模量、良好的断裂韧性,是理想的高温工程材料。但C/C复合材料极易氧化,限制了其应用范围[1-2]。高温热压陶瓷耐高温和抗氧化性能优异,但无法克服热压陶瓷材料固有的缺点,如断裂功小、脆性大、断裂伸长率极小[3]等,又因超高温陶瓷难以成形大型复杂形状部件,应用范围也受到了一定程度的限制。通过在C/C复合材料中引入陶瓷相,形成碳陶复合材料,一方面克服了热压陶瓷的缺点,另一方面可解决C/C复合材料的易氧化问题。较为成熟的碳陶复合材料C/C-SiC(或C/SiC)复合材料氧化环境下的使用温度较低[4],短时间不超过2 000℃,长时间使用温度为1 650℃。新一代飞行器(如高超声速飞行器燃烧室)需要长时间(300~1 000 s)耐高温(2 300 K以上)、抗氧化、抗烧蚀的轻质材料,通过在C/C复合材料的基础之上引入难熔金属碳化物、硼化物(如ZrC、HfC、ZrB2、HfB2等)是最有效途径之一,已成为各国研究者的热点[5-7]。

本文通过高压液相前驱体浸渍裂解工艺,制备出基体改性C/C-HfC-HfB2-SiC多元碳陶复合材料,并初步探讨了该复合材料的抗烧蚀性能及烧蚀机理。

2 实验部分

2.1 材料制备

先将预制体高温处理,然后通过化学气相渗透技术制备出低密度C/C复合材料(密度1.2 g/cm3),再通过液相浸渍-裂解实现材料的致密化,经高温稳定化处理后加工成测试所需试样尺寸。

2.2 测试方法及设备

物相组成:采用D8 advance型X射线衍射仪分析材料的物相组成,Cu靶。

显微结构分析:采用JEOL JSM-64690LV(JEOL)型扫描电子显微镜(SEM)观察纤维、复合材料的表面及烧蚀后形貌。

材料表层元素分析:采用能谱分析(EDS)烧蚀后材料表层的元素组成。

烧蚀性能测试:采用电弧风洞考核材料的烧蚀性能,采用线烧蚀率(采用烧蚀前后试样厚度的变化率)和质量烧蚀率表征材料的抗烧蚀性能。

3 结果与讨论

3.1 电弧风洞试验结果

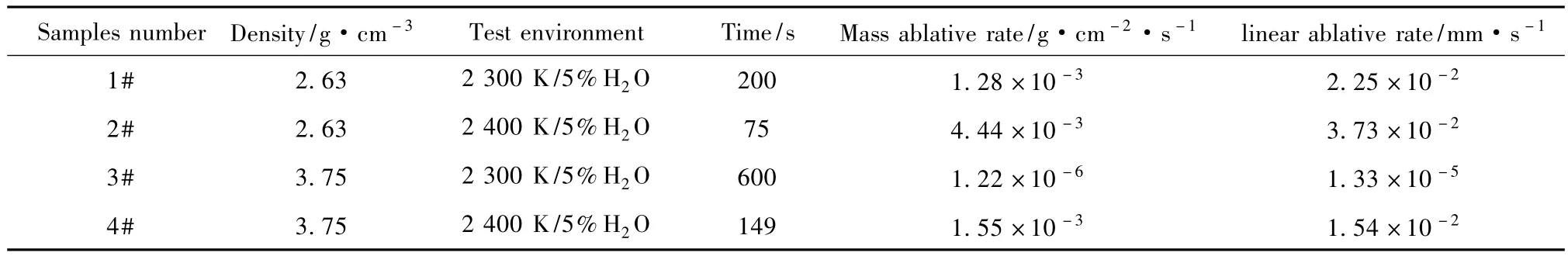

图1 C/C-HfC-HfB2-SiC复合材料风洞试验后宏观形貌:(a)1#,2 300 K/5%H2O/200 s,(b)2#,2 400 K/5%H2O/75 s,(c)3#,2 300 K/5%H2O/600 s,(d)4#,2 400 K/5%H2O/149 sFig.1 demonstrated the morphologies ofC/C-HfC-HfB2-SiC composites after arc heated wind tunnel test

表1 基体改性C/C-HfC-HfB2-SiC复合材料电弧风洞烧蚀试验结果Table 1 the arc tunnel test result of C/C-HfC-HfB2-SiC composites

表1和图1给出C/C-HfC-HfB2-SiC复合材料试样在2 300 K/5%H2O和2 400 K/5%H2O(质量分数)条件下电弧风洞考核试验结果。从表1可见,密度为2.63 g/cm3的C/C-HfC-HfB2-SiC复合材料2 300 K/5%H2O条件下经历200 s的质量烧蚀率和线烧蚀率分别为 1.28 ×10-3g/(cm2·s)和 2.25×10-2mm/s,烧蚀严重(见图1a);当复合材料的密度变为3.75 g/cm3时,相同电弧风洞试验条件下材料的质量烧蚀率和线烧 蚀 率 分 别 为 1.22 × 10-6g/(cm2·s)和1.33×10-5mm/s,烧蚀率降低率3个数量级,材料表面仅仅由灰黑色变为灰白色(见图1c),说明密度对C/C-HfC-HfB2-SiC复合材料的抗烧蚀性能影响极大(密度为2.63 g/cm3的复合材料采用常压浸渍裂解工艺制备,密度为3.75 g/cm3的复合材料采用高压浸渍裂解工艺制备)。随着温度的升高,基体改性C/CHfC-HfB2-SiC复合材料在风洞实验环境下的烧蚀率快速增大,密度为2.63 g/cm3和密度为3.75 g/cm3的复合材料均发生严重烧蚀(见图1b和图1d),说明温度对基体改性C/C-HfC-HfB2-SiC复合材料的抗烧蚀性能影响也很大,该材料满足2 300 K以下温度的长时间抗氧化烧蚀。

3.2 C/C-HfC-HfB2-SiC复合材料烧蚀分析

3.2.1 C/C-HfC-HfB2-SiC复合材料烧蚀后物相分析

图2给出了C/C-HfC-HfB2-SiC复合材料在2 300 K/5%H2O和2 400 K/5%H2O电弧风洞试验条件下烧蚀后复合材料主烧蚀区XRD图谱。从图2中可见,复合材料主烧蚀区成分为 C、SiC、HfC和 HfO2,SiO2峰与HfO2重叠,无法区分。说明在这两种条件下,化学反应产物相同。烧蚀结果产生较大差异可能是由于温度升高,氧化反应速度增快和(或)烧蚀界面的材料相发生变化。

图2 C/C-HfC-HfB2-SiC复合材料2 300 K/5%H2O和/2 400 K/5%H2O风洞试验条件下XRD图谱Fig.2 XRD diagrams of C/C-HfC-HfB2-SiC composites under 2 300 K/5%H2O and 2 400 K/5%H2O arc heated wind tunnel test

3.2.2 C/C-HfC-HfB2-SiC复合材料烧蚀后微观分析

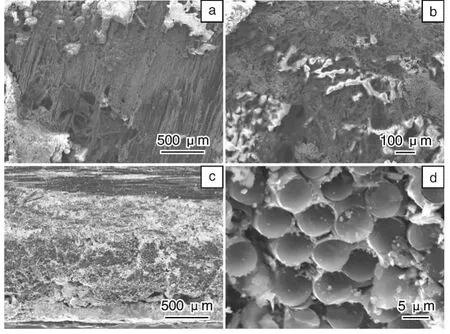

图3给出了密度为3.75 g/cm3的基体改性C/CHfC-HfB2-SiC复合材料2 300 K/5%H2O(质量分数)/600 s电弧风洞试验后主烧蚀区烧蚀表面及垂直于烧蚀表面的截面SEM图。从图3a可见,主烧蚀区表面形成了一层致密的氧化膜,复合材料主烧蚀区中的碳纤维完好(见图3b),未见氧化痕迹,说明复合材料烧蚀表面形成的氧化膜可有效阻挡氧化性气氛向复合材料深层的扩散,因此复合材料具有良好的抗氧化烧蚀性能。

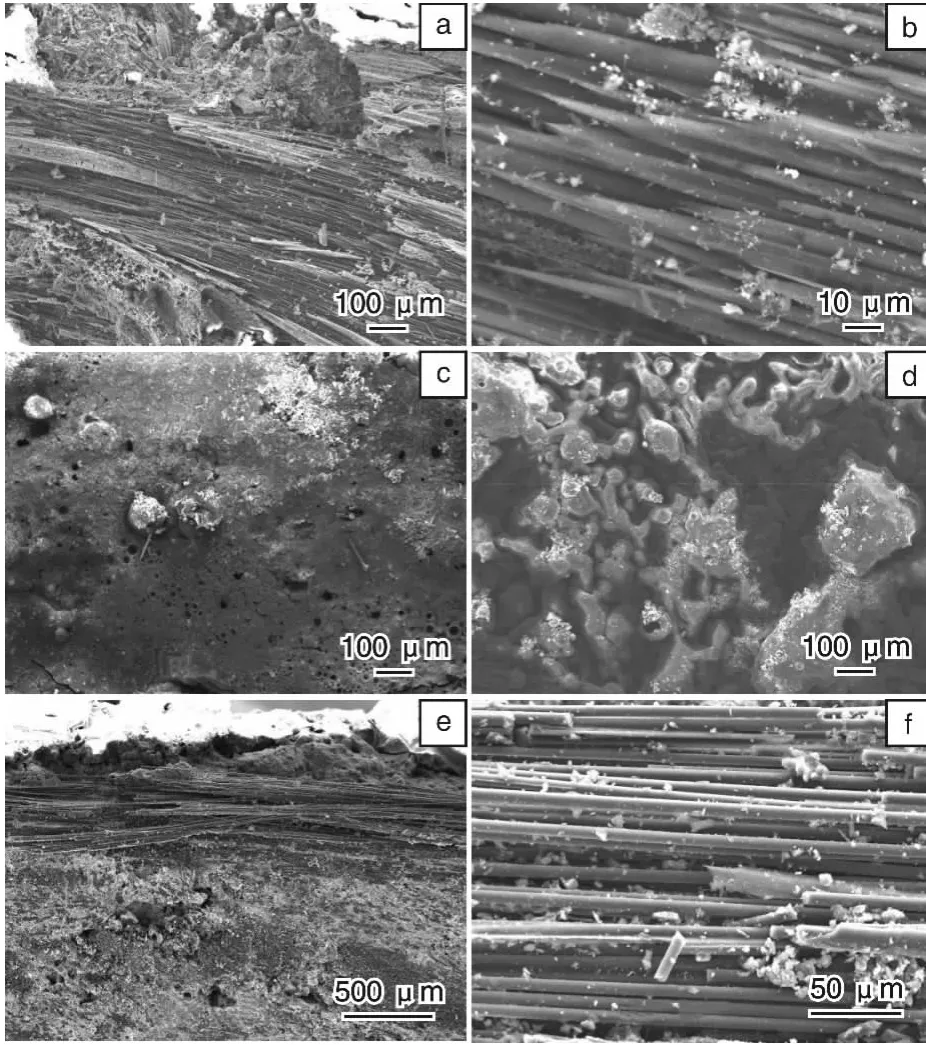

图4给出了密度为2.63 g/cm3的基体改性C/C-HfCHfB2-SiC复合材料2 300 K/5%H2O/200 s电弧风洞试验后主烧蚀区烧蚀表面及垂直于烧蚀表面的截面SEM图。从图4可见,主烧蚀区出现纤维裸露微区(图4a)、疏松微区和瘤状微区(图4b)。瘤状微区即为致密的氧化膜,而疏松微区为非致密的氧化产物,该氧化产物易被风动的强大气流剥蚀,继而使得碳纤维裸露,而裸露的碳纤维在高温下很容易氧化,继而造成宏观上的烧蚀。

图3 C/C-HfC-HfB2-SiC(2 300 K/600 s/5%H2O/600 s)SEM图:(a)表面形貌,(b)截面形貌Fig.3 SEM of C/C-HfC-HfB2-SiC composites at 2 300 K tunnel test for 600 seconds:(a)surface morphology and(b)cross sections

对比图3可知,高密度的C/C-HfC-HfB2-SiC复合材料在风洞试验过程中更容易形成致密的氧化膜,这是低密度复合材料与高密度复合材料在2 300 K/5%H2O条件下抗烧蚀性能存在很大差异的主要原因。从图4c和4d可见,材料内层的碳纤维完好,说明在2 300 K/5%H2O条件下,C/C-HfC-HfB2-SiC复合材料的烧蚀同样也是“逐层推进”的,可推断该材料在此条件下不同时间间隔内烧蚀率近似相等,复合材料在服役过程中不会发生瞬间突然失效的现象。

图4 C/C-HfC-HfB2-SiC(2 300 K/5%H2O/200 s)SEM 图:(a,b)表面形貌,(c,d)截面形貌Fig.4 SEM of C/C-HfC-HfB2-SiC composites at 2 300 K/5%H2O tunnel test for 200 seconds:(a)to(b)surface morphology and(c)to(d)cross sections

图5给出了C/C-HfC-HfB2-SiC复合材料(4#试样)2 400 K/5%H2O/149 s电弧风洞试验后主烧蚀区SEM照片(因2#试样的SEM照片与之相似,略去)。从图5可见,主烧蚀区同样为纤维裸露微区(图5b)、疏松微区(图5c)和瘤状微区。与2 300 K试验后的材料相比,纤维裸露微区的面积较大,瘤状微区的面积相对较小,由于瘤状微区不连续,故不能有效阻止氧化性气氛对碳纤维的腐蚀,随着纤维的氧化烧蚀,瘤状微区的氧化膜易被风洞气流剥蚀,这个过程形成了该条件下材料的失效模式。

图5 基体改性C/C-HfC-HfB2-SiC复合材料2 400 K风洞试验后SEM图:(a,d)表面形貌,(e,f)截面形貌Fig.5 SEM of C/C-HfC-HfB2-SiC composites at 2 400 K tunnel test:(a)to(d)surface morphology and(e)to(f)cross sections

4 结论

(1)密度为3.75 g/cm3的基体改性C/C-HfC-HfB2-SiC复合材料2 300 K水氧耦合电弧风洞试验环境下具有优异的长时间抗烧蚀性能,600 s电弧风洞(含水5%)试验材料的质量烧蚀率和线烧蚀率仅为1.22×10-6g/(cm2·s)和 1.33 ×10-5mm/s。

(2)低密度(2.63/cm3)基体改性C/C-HfC-HfB2-SiC复合材料的抗烧蚀性能较差的主要原因是形成的致密氧化膜(瘤状微区)不连续。

(3)温度对基体改性性C/C-HfC-HfB2-SiC复合材料的抗烧蚀性能影响大,当温度从2 300 K升高到2 400 K,高密度复合材料的线烧蚀率提高了3个数量级。

References

[1]Chu Y H,Fu Q G,Li H J,et al.Influence of SiC Nanowires on the Properties of SiC Coating for C/C Composites between Room Temperature and 1 500 ℃[J].Corrosion Science,2011,53:3 048-3 053.

[2]Paul A,Venugopal S,Binner J G P.UHTC-Carbon Fibre Composites:Preparation,Oxyacetylene Torch Testing and Characterisation[J].Journal of the European Ceramic Society,2013,33:423-432.

[3]Hu P,Wang G,Wang Z.Oxidation Mechanism and Resistance of ZrB2-SiC Composites [J].CorrosionSci, 2009, 51:2 724-2 732.

[4]Yan L S,Cui H.Carbon Cloth Reinforced Polyarylacetylene Ablative Materials[J].Advanced Materials,2007,(3):22-25.

[5]David E,Glass.Ceramic Matrix Composite(CMC)Thermal Protection Systems(TPS)and Hot Structures for Hypersonic Vehicles[R].Ohio:University of Dayton,2008.

[6]Sun W,Xiong X,Huang B Y,et al.ZrC Ablation Protective Coating for Carbon/Carbon Composites[J].Carbon,2009,47(14):3 368-3 371.

[7]Shen X T,Li K Z,Li H J.Microstructure and Ablation Properties of Zirconium Carbide Doped Carbon/Carbon Composites[J].Carbon,2010,48:344-351.

栏特约编辑李贺军

李贺军:男,1957年生,教授,博导,国家杰出青年基金获得者,享受政府特殊津贴;西北工业大学材料学院院长,超高温复合材料国防重点实验室副主任,陕西省碳/碳复合材料工程技术研究中心主任;兼任教育部科技委材料学部委员、中国材料研究学会常务理事、中国复合材料学会常务理事、中国电工学会碳-石墨材料委员会委员、中国金属学会碳素材料专业委员会委员、陕西省材料研究学会副理事长、陕西省复合材料学会副理事长、国家自然科学基金委员会评审专家;《无机材料学报》、《新型碳材料》、《航 空 学 报》、《Chinese Journal of Aeronautics》、 《Carbon Letters》、《中国材料进展》、《功能材料与器件学报》、《碳素技术》等杂志编委;近年内主持了国防预研、基础科研、国家自然科学重点和面上基金、杰出青年基金、“863”项目等30余项课题;在国内外发表论文300余篇,获授权国家发明专利50余项;曾获国家技术发明二等奖,国防科技一、二等奖,陕西省科技进步一、二、三等奖,教育部科技进步一等奖,航空科技进步二、三等奖,航天科技进步二等奖,国家教学成果二等奖等省部级以上奖12项;1996年被航空工业总公司评为“做出突出成绩的中国博士学位获得者”,2001年和2009年两次被评为陕西省高校优秀共产党员,2002年被评为陕西省“三五”人才,2006年被评为国防科技工业有突出贡献的中青年专家,国防科工委“511人才”;2009年荣获全国模范教师、全国优秀博士学位论文指导教师。

特约撰稿人张伟刚

张伟刚:男,1968年生,工学博士,教授,博导;多相复杂系统国家重点实验室副主任,超高温复合材料与发动机涂层技术工程中心主任;中国科学院2003年度“百人计划”获得者,中国复合材料学会学术交流委员会委员,中科院国防科技委员会军用材料专家组成员、过程工程研究所学术委员会、工程技术委员会委员;《过程工程学报》、《新型碳材料》、《碳素》等杂志编委;在在国内外学术刊物发表论文150余篇,出版专著多部,申请和授权国家和国防发明专利20余项;曾获“2006年度国防科学技术工业委员会协作配套先进个人”称号,2007年被总装备部/国防科工委联合授予“高技术武器建设工程荣誉奖章”,“国防科技进步奖”,“全国侨联第四届创新人才奖”等。

特约撰稿人崔 红

崔 红:女,1969年生,研究员,博导;国家“863”项目、国际合作项目评审专家,享受政府特殊津贴;1991年毕业于北京航空航天大学材料科学与工程系,1994年获硕士学位,2000年获博士学位;1994年至今在西安航天复合材料研究所从事碳基、陶瓷基高温复合材料基础理论与应用研究工作;中国电工学会碳-石墨专业委员会副主任委员、第六届中国复合材料学会常务理事、第六届陕西省宇航特约撰稿人陈招科学会理事、第四届陕西复合学会理事,担任《复合材料学报》、《新型碳材料》等专业期刊编委;先后任国防科工委“九五”、“十五”、“十一五”多项跨行业重大预研课题负责人和国家高新技术项目负责人,为高温复合材料的选材解决了多项关键技术,在科技预研领域先后共获得省部级科技进步一等奖1项、二等奖3项、三等奖2项,申请相关专利43项;2002年被评为航天总公司十佳科技青年,2003年被评为陕西省有突出贡献专家并享受政府特殊津贴、省国防科技十大杰出青年,2004年获陕西省国防创新能手,2008年获航天科技集团公司航天奖,2009年获中国航天基金奖,2012年获航天科技集团公司航天创新奖。

特约撰稿人陈招科

陈招科:男,1978年生,博士,副研究员,教育部2011计划“有色金属先进结构材料与制造”协同创新中心第二平台骨干成员,中南大学‘531’人才计划第3层次人员;主要从事高性能碳/碳复合材料、碳/陶复合材料的制备及工艺、结构设计与控制以及力学性能和氧化烧蚀性能方面的研究;主持省部级项目多项,参与了国家“973”计划、国家“863”计划、国家自然科学基金项目以及国防基础研究等多个项目的研究;目前已发表论文20余篇,其中SCI/EI收录14篇,获授权专利多项,是《Corrosion Science》、《Carbon》等国际著名刊物审稿人。

特约撰稿人史小红

史小红:女,1974年生,副教授,硕导;主要从事专业陶瓷基复合材料高效低成本成型、环境保护涂层及其应用研究;主持国家自然基金、国家重大工程项目、“985工程”研究生创新能力培养平台建设项目、西北工业大学基础研究基金、深圳市特种功能材料重点实验室开放(主任)基金等项目;在《Carbon》、《Surface&Coatings Technology》等国内外期刊上发表论文30余篇,授权专利6项,是《Thin Solid Film》国际期刊审稿人。

Ablation Behaviors of Matrix Modified C/CHfC-HfB2-SiC Composites

MENG Xiangli1,2,CUI Hong2,YAN Liansheng2,ZHANG Qiang2,SONG Maili2,ZHU Yang2

(1.School of Materials Science and Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

(2.Xi’an Aerospace Composites Research Institute,Xi’an 710025,China)

The quasi three dimension carbon/carbon-hafnium carbide-hafnium diboride-silicon carbide(3D C/C-HfCHfB2-SiC)composites,which made use of a hybrid precursor contained polycarbosilane and organic HfB2polymeric precursor and organic HfC polymeric precursor,were prepared through chemical vapor infiltration(CVI)and then treated by precursor infiltration and pyrolysis(PIP)process.The components and microstructures of the ablated samples were characterized by scanning electron microscopy(SEM)and X-ray diffraction(XRD)analysis,respectively.The results show that C/C-HfC-HfB2-SiC composites with high density have wonderful anti-ablation properties.After ablation at 2 300 K(5%H2O contained)for 600 s via arc heated wind tunnel test,the mass and linear ablative rate is as low as 1.22 ×10-6g/(cm2·s)and 1.33 ×10-5mm/s,respectively.Density and temperature were two very important factors to anti-ablation of the composites.The linear ablative rate of the composites decreased three orders of magnitude when density of the composites increased from 2.63 g/cm3to 3.75 g/cm3.And the linear recession rate rised by one thousand times from 2 300 K to 2 400 K.It is found that during ultra-high temperature stage,a high density membrane could easier got on the surface of the high density composites.It could effectively cover the ablation surface and therefore promote its anti-ablation property.

C/C-HfC-HfB2-SiC composites;arc heated wind tunnel test heated;anti-ablation;precursor infiltration and pyrolysis

TB332

A

1674-3962(2013)11-0655-04

2013-06-01

孟祥利,男,1980年生,高级工程师,博士研究生

崔 红,女,1969年生,研究员,博士生导师

10.7502/j.issn.1674-3962.2013.11.03

- 中国材料进展的其它文章

- C/C复合材料ZrB2-SiC基陶瓷涂层制备及烧蚀性能研究