晶粒度对LY12铝合金应力腐蚀断裂行为的影响

孙忠志,王瑞阳,于 美,李松梅,王宗武,刘建华

(1.沈阳飞机设计研究所,辽宁沈阳 110035)

(2.北京航空航天大学材料科学与工程学院,北京 100191)

晶粒度对LY12铝合金应力腐蚀断裂行为的影响

孙忠志1,王瑞阳2,于 美2,李松梅2,王宗武2,刘建华2

(1.沈阳飞机设计研究所,辽宁沈阳 110035)

(2.北京航空航天大学材料科学与工程学院,北京 100191)

于美

以恒载荷应力腐蚀拉伸实验,研究了具有粗晶层的LY12铝合金在3.5%NaCl+0.5%H2O2溶液中的应力腐蚀行为。采用交流阻抗技术(EIS)分别对具有粗晶层和去除粗晶层后的LY12铝合金试样进行了电化学测试,利用扫描电镜(SEM)和三维立体显微镜,系统观察分析了合金试样的显微组织和应力腐蚀断口形貌,分别计算了该合金试样表层粗晶区和内层细晶区各自的晶粒度。结果表明,LY12铝合金表层粗晶区的晶粒度等级为5.88,内层细晶区的晶粒度等级为12.71;粗晶区晶粒尺寸较大,对合金起到一定的保护作用,能够显著降低其应力腐蚀敏感性;带有粗晶层的LY12铝合金试样交流阻抗谱阻抗半径为2 500 Ω,去除粗晶层后,试样的阻抗半径下降至2 000 Ω。具有粗晶层的LY12铝合金在3.5%NaCl+0.5%H2O2溶液环境中耐应力腐蚀性能更强。

LY12铝合金;粗晶层;应力腐蚀

1 前言

铝合金凭借其高比强度,较好的耐蚀性能以及优良的加工性能,在航空工业中具有重要的应用[1]。Al-Cu-Mg系可热处理强化的变形铝合金,具有较好的综合性能,已经广泛应用于飞机蒙皮、骨架、肋梁、隔框等高强度结构件。这类合金使用温度超过150℃时,必须采用人工时效提高耐热性,同时改善耐应力腐蚀性能。但是采用人工时效处理后,材料性能不稳定,经常发生拉伸性能、抗晶间腐蚀性能下降等情况[2-4]。

Al-Cu-Mg系铝合金型材在成型工艺中受工艺条件的影响,晶体组织结构不均匀,由于模子的约束外层的变形程度比内层大,晶粒受到剧烈的剪切变形,晶格发生畸变,使再结晶温度降低,在成形过程中表面再结晶形成粗晶层[5]。而内部组织在挤压时呈稳定流动状态,变形比较均匀,晶粒相对细小,结构较致密。Joachim Wloka等人[6]在对高强Al-Zn-Cu-Mg合金的剥蚀行为研究中,发现合金表面覆盖再结晶层的试样耐蚀性优于去除再结晶层的同类合金试样,但具体的腐蚀发生过程及机理仍有待进一步研究。国内也有学者注意到铝合金加工成形时产生的晶粒组织形貌变化,以及不同厚度层的屈服强度等性能的差异[7-8]。

为深入研究铝合金的耐蚀性能,我们已在热处理制度、合金成分以及组织结构对铝合金腐蚀行为的影响方面做了大量的工作[9-11]。在此基础上,本文分析了具有粗晶层的LY12铝合金试样表面显微组织结构,并对合金试样进行了恒载荷拉伸应力腐蚀实验,研究了其应力腐蚀行为,并着重分析了表面粗晶层对合金耐应力腐蚀性能的影响。

2 实验

实验材料为具有较高强度和硬度的LY12铝合金型材,其名义成分见表1。经固溶处理+人工时效后,试样的屈服强度(Rp0.2)为500 MPa。金相试样选取L-S面,水磨砂纸打磨并抛光,用混合酸酸洗显晶,利用OLYMPUS BX51M金相显微镜观测试样表面显微组织。

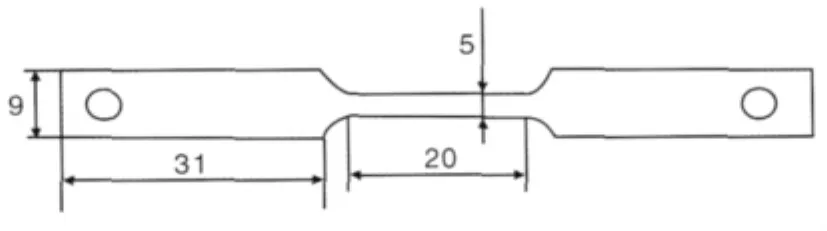

应力腐蚀实验按照GB/T15970.4-2000采用恒载荷拉伸法进行。拉伸应力腐蚀试样如图1所示,试样实验部分长度20 mm,宽度5 mm,厚度2.5 mm。采用3.5%NaCl(分析纯)+0.5%H2O2(分析纯)去离子水溶液作为腐蚀介质,溶液温度保持在35±1℃。共施加95%,90%,85%,80%,和75%Rp0.25个应力水平的静载荷,每个应力水平下选取5个平行试样。恒载荷拉伸试验结束后,记录每个试样的断裂时间,测量其断后伸长量,并测量每个试样去除腐蚀产物后的失重量;计算出5个应力水平下断裂时间、断后伸长量和腐蚀质量损失的平均值。随后用JSM-5800,JEOL扫描电镜对试样进行断口形貌分析,并用HiroxKH-3000VD三维立体显微镜系统观察试样腐蚀区域形貌。

腐蚀电化学试样选用不同粒度的金相砂纸逐级打磨实验面至2000号;然后用环氧树脂塑封,并露出1 cm2的实验面积;最后用丙酮、去离子水依次清洗裸露的试样表面,吹干待用。腐蚀电化学测试使用PARC2273EG&G电化学工作站进行,采用三电极体系:研究电极为面积为1 cm2的LY12铝合金试样,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极。参比电极与研究电极间用鲁金毛细管连接。工作温度为室温。本实验涉及的电极电位都是相对于饱和甘汞电极电位(ESCE)。

表1 LY12铝合金的成分Table 1 The chemical composition of LY12 alloy

图1 拉伸应力腐蚀试样图Fig.1 Specimen of stress corrosion

3 结果与讨论

3.1 组织形貌

LY12铝合金试样L-S面的金相显微组织照片如图2所示。可见合金试样分层明显,上层粗晶厚度在0.4 mm左右,α相(Al基体)上弥散分布少量金属间化合物质点(图2a)。比较放大后的粗晶层显微组织形貌(图2b)与合金试样内层组织形貌(图2c),可以发现,粗晶区晶粒明显粗大,晶界数量少于内层细晶区,第二相部分固溶于基体中;而内层晶粒细小致密,并沿挤压方向成行排列,细碎的金属间相呈网状分布。

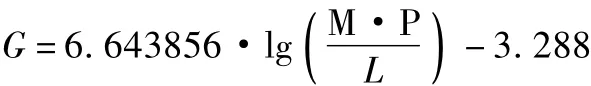

利用截点法[12]分别计算表层粗晶区以及内层细晶的晶粒度等级(G)。截点法公式如下:

式中:L表示所使用测量线段长度,单位为毫米(mm);M为观测用放大倍数;P是测量线段上的截点数。根据标准[12],选择单圆截点法,使用测量网格的圆周长L为250 mm,观测放大倍数M为1 000×。经三次测量得到粗晶区网格上的平均截点数P为6,内层细晶区网格上的平均截点数P为64。分别代入晶粒度级别数计算公式,得到粗晶区晶粒度等级为5.88,细晶区晶粒度等级为12.71,两者差值接近于8。这表明试样表层粗晶区晶粒尺寸确实远远大于内层晶粒的尺寸,同时单位面积的晶界数量明显小于内层,与图2观察到的结果一致。

3.2 应力腐蚀行为

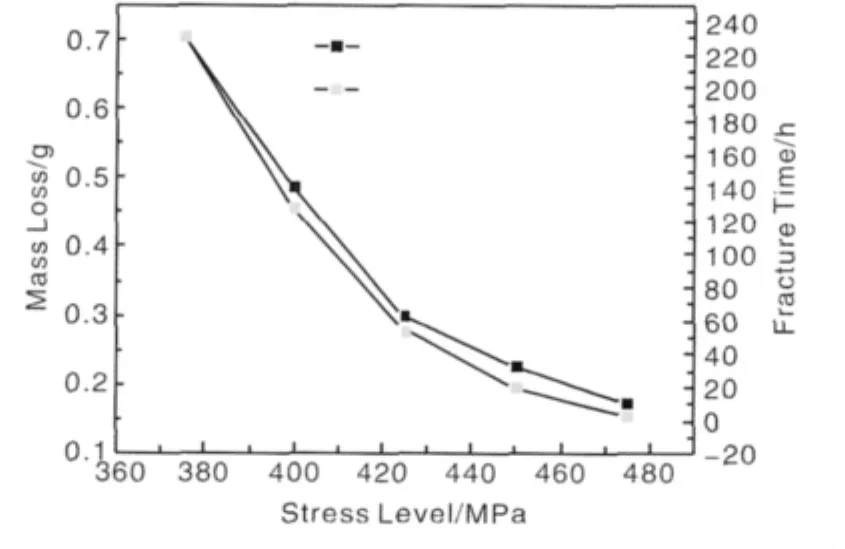

测得不同应力水平下LY12铝合金试样的腐蚀质量损失和断裂时间曲线见图3。随加载应力水平上升,LY12铝合金型材试样腐蚀质量损失少,断裂时间缩短。也可以发现,随应力腐蚀断裂时间延长,腐蚀质量损失呈直线上升的趋势。这是由于加载的应力水平越低,裂纹萌生所需时间越长,则在腐蚀介质中浸泡越久,因此受到的腐蚀就越严重,腐蚀质量增量也越大。

图2LY12铝合金显微组织:(a)L-S面,(b)粗晶区,(c)内层细晶Fig.2 Metallographic section morphology of LY12 alloy:(a)L-S plane,(b)coarse grain zone,and(c)inner zone

由于铝合金板材同一厚度处L-T取向的断裂韧性大于T-L取向和S-L取向的断裂韧性[13],因此,利用三维立体显微镜对试样断口进行分析后给出图4所示不同应力水平下断裂试样L-T面的腐蚀形貌图。图4a为在恒定95%Rp0.2应力水平下断裂试样的L-T面形貌,可见试样表面开始出现点蚀。当应力水平降至90%Rp0.2时,断面腐蚀形貌见图4b,与图4a比较,点蚀数量明显增多,程度加深。图4c中,发现试样在85%Rp0.2下断裂后,点蚀已发展为明显的剥蚀。而图4d显示应力水平降至80%Rp0.2后,合金表面点蚀已全部发展为剥蚀,腐蚀程度加重。图4e相比4d而言,剥蚀已成片出现且面积不断增大。验证了图3中腐蚀失重与断裂时间之间的关系,即随拉伸应力水平降低,腐蚀时间延长,进而导致腐蚀程度逐步加深。

图3 试样腐蚀失质量损失和断裂时间与应力水平的关系曲线Fig.3 Curve of mass loss and fracture time changed with stress level

图4 恒载荷拉伸试验后试样的L-T面腐蚀形貌:(a)95%Rp0.2,(b)90%Rp0.2,(c)85%Rp0.2,(d)80%Rp0.2,(e)75%Rp0.2Fig.4 Morphologies of the samples in the L-T-plane after experiment with constant stress operation:(a)95%Rp0.2,(b)90%Rp0.2,(c)85%Rp0.2,(d)80%Rp0.2,and(e)75%Rp0.2

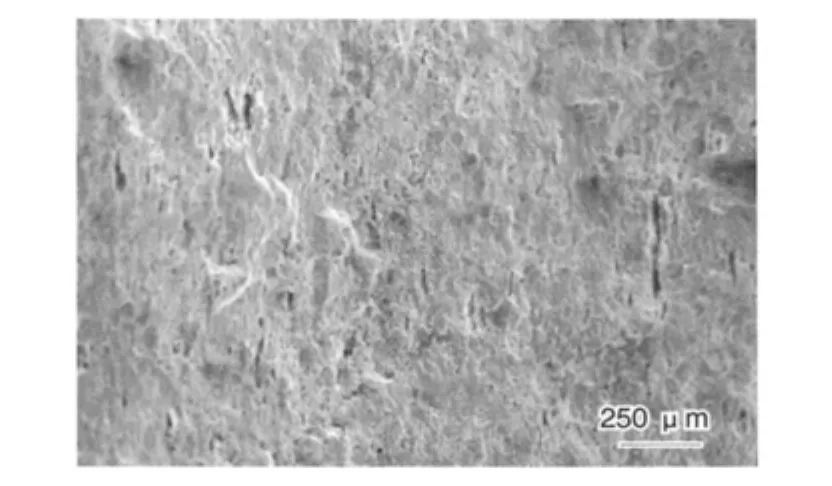

为进一步研究应力与腐蚀介质之间的相互作用,确定粗晶层在LY12铝合金应力腐蚀行为中的作用,分别选取高应力水平(95%Rp0.2)下的试样断口形貌(图5)和低应力水平(75%Rp0.2)下试样的断口形貌(图6)进行分析。图5中由于大角度晶界处优先发生点蚀,这种晶界大致垂直于外应力,在腐蚀介质和外加应力的作用下首先受到侵蚀,在侵蚀点处产生应力集中[14]。在应力的作用下试样在这些点蚀位置继续腐蚀,从而形成微裂纹。裂纹随腐蚀时间会不断增长,使试样有效横截面积相对减小,而由于施加的拉应力是恒定的,结果导致试样的实际加载应力增大,当其超过材料的断裂强度极限时,试样就会断裂失效。在95%Rp0.2(约475 MPa)的应力水平下,试样断裂面呈河流状花样,为解理断裂特征,即发生了脆性断裂,表明其应力腐蚀敏感性较高。

图5 95%Rp0.2下试样断口形貌Fig.5 Fracture morphology for samples at 95%Rp0.2

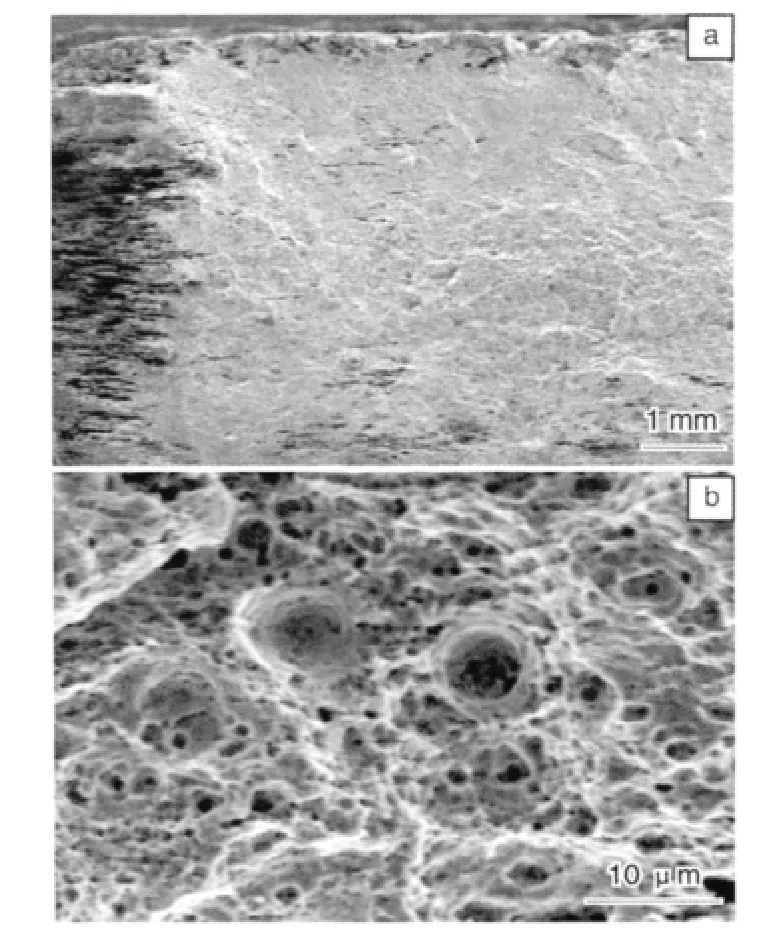

压延方向上(S-T)的腐蚀是LY12铝合金型材的薄弱环节。图6a中左侧位置为试样表面粗晶层的腐蚀区域。由于试样表面粗晶层晶粒粗大,晶界数量相对减少,因此点蚀源减少,同时相对较少的晶界还能有效减少腐蚀介质进入粗晶区内部,所以腐蚀程度并不严重。上侧为内部组织的腐蚀形貌。与粗晶区相比,可以看出腐蚀介质沿晶界的腐蚀倾向明显,腐蚀较为严重。这是由于内层晶粒细小,晶界众多,导致点蚀源增多;同时腐蚀介质易于从众多晶界穿透,从而加速了应力腐蚀倾向的缘故。图6b中可见试样中心断口形貌呈等轴韧窝状,与图5不同,试样整体呈现韧性断裂特征。表明低应力下由于粗晶层的保护作用,应力腐蚀敏感性降低,耐蚀性增强。

可见,LY12铝合金试样的应力腐蚀断裂是在拉伸应力与腐蚀介质(Cl-)共同作用下引起的失效断裂[15]。高应力水平下应力对试样的断裂失效起主导作用,低应力水平下,腐蚀时间延长,腐蚀介质的影响增大,腐蚀程度加重,最终也会导致试件的断裂失效。但是,应力水平较低时,在粗晶层的保护作用下,试样拉伸应力腐蚀实验中未出现明显的脆性断裂特征,表明其应力腐蚀敏感性降低。

图6 75%Rp0.2下试样断口形貌:(a)S-T面应力腐蚀断裂截面形貌,(b)断裂面中心形貌Fig.6 Fracture morphologies for samples at 75%Rp0.2:stress corrosion fracture morphologies in S-T plane(a)and center of the fracture surface(b)

3.3 腐蚀电化学行为

应力腐蚀有沿晶界析出相优先起作用的倾向,晶界上连续分布的析出相能够为应力腐蚀提供连续的阳极腐蚀通路,降低合金的应力腐蚀性能[16]。为进一步分析应力与腐蚀介质对试样腐蚀行为的作用,验证粗晶区对试样应力腐蚀行为的影响,本实验对浸泡0.5 h的试样进行交流阻抗测试。

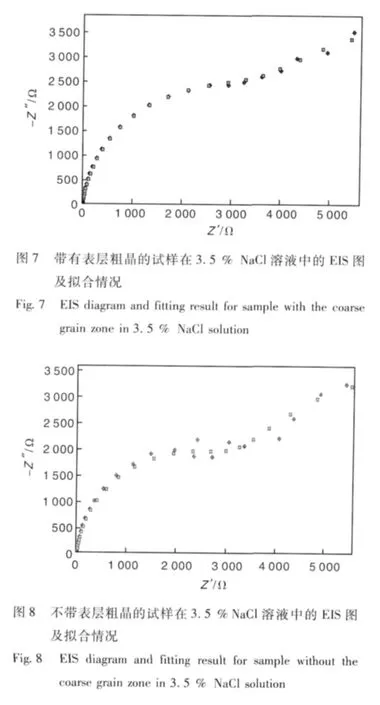

图7和图8是带有粗晶层和去除粗晶层之后的试样的Nyquist图,均为典型的具有扩散特征的阻抗谱图,高频段为电化学极化控制,分别由半径不同的圆弧组成;低频段出现浓差极化控制的直线。根据腐蚀电化学原理,高频段圆弧半径大小代表了极化阻抗的大小。对比带有粗晶层的试样阻抗谱(图7)和不带粗晶层的试样阻抗谱(图8)的高频部分阻抗半径,可以发现粗晶层存在时阻抗半径约为2 500 Ω,而去除粗晶层后试样阻抗半径下降至2 000 Ω左右。表明具有表层粗晶的试样抗电化学腐蚀能力更强。

由于合金时效处理后会析出S相(Al2CuMg)和θ相(CuAl2),使得晶界处形成贫Cu区,在腐蚀介质中电位最负,构成阳极区;而晶粒内部含Cu量较高,电位较正,构成阴极区[17-18]。若阴极呈连续链形分布,则阳极就构成了腐蚀通道,促使晶间腐蚀的发生。由于粗晶区表面只有少量晶界存在,晶间腐蚀仅能在少量地方发生,因此,可以认为粗晶区是一种有效的腐蚀阻挡层(见图6)。一旦该层被腐蚀介质渗入,就会形成腐蚀介质沿粗晶晶界的腐蚀通道。此时,两个反向的扩散过程一边分享通道,一边相互抑制:新鲜电解液向合金内部的扩散使合金溶解加剧,同时某些腐蚀产物向外部电解液中转移(腐蚀产物也会在通道中沉积形成楔入力)。因此,只要应力腐蚀作用下表面的粗晶层不破裂,就能在一定程度上限制扩散过程的进行,减缓晶间腐蚀速度,从而降低应力腐蚀敏感性,增强材料的耐应力腐蚀性能。

4 结论

(1)LY12铝合金表层粗晶区晶粒粗大,内层晶粒细小。截点法计算得L-S面粗晶区晶粒度等级为5.88,内层细晶区晶粒度等级为12.71。

(2)应力与腐蚀介质耦合使裂纹扩展最终导致材料断裂失效。试样表层粗晶能够有效减少点蚀源,阻挡腐蚀介质穿过,从而降低合金的应力腐蚀敏感性。

(3)具有表层粗晶的LY12铝合金,阻抗约为2 500 Ω,去除粗晶层后试样的阻抗降至2 000 Ω。证实粗晶层的保护作用确实能够增强LY12铝合金的耐应力腐蚀性能。

References

[1]Palomino L E M,Aoki I V,de Melo H G.Microstructural and Electrochemical Characterization of Ce Conversion Layers Formed on Al Alloy 2024-T3 Covered with Cu-Rich Smut[J].Electrochemical Acta,2006,51(26):5 943-5 953.

[2]Liu Jing(刘 静),Feng Zhenhai(冯振海),Zhang Yaling(张雅玲).2024铝合金(包铝)薄板 T3、T361、T81、T861状态热处理工艺制度研究[J].Light Alloy Fabrication Technology(轻合金加工技术),2003,31(8):46-48.

[3]Ning Ailin,Liu Zhiyi,Zeng Sumin.Effect of Large Cold Deformation on Characteristics of Age-Strengthening of 2024 Aluminum Alloys[J].Transactions of Nonferrous Metals Society of China.2006,l6(5):1 121-1 128.

[4]Qiao Lijie(乔利杰),Wang Yanbin(王燕斌),Chu Wuyang(褚武扬).Stress Corrosion Mechanism.(应力腐蚀机理)[M].Beijing:Science Press,1993.

[5]Huang Shouhan(黄守汉).Plastic Deformation and Fundamentals of Rolling(塑性变形与轧制原理)[M].Beijing:Metallurgical Industry Press,2002.

[6]Wloka J,Hack T,Virtanen S.Influence of Temper and Surface Condition on the Exfoliation Behavior of High Strength Al-Zn-Mg-Cu Alloys[J].Corrosion Science,2007,49(3):1 437 -1 449.

[7]Chen Junzhou(陈军洲),Zhen Liang(甄 良),Dai Shenglong(戴圣龙),et al.晶粒形貌及织构对AA 7055铝合金板材不同厚度层屈服强度的影响[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2008,37(11):1966-1969.

[8]Liu Jianhua(刘建华),Li Ming(李 明),Li Songmei(李松梅),et al.挤压成型对LC4CS铝合金棒材阳极氧化膜结构的影响[J].Acta Aeronautica et Astronautics Sinica(航空学报),2009,30(2):368-373.

[9]Liu Jianhua,Tao Binwu,Li Songmei,et al.Evolution of Microstructure and Precipitates with Cycle Annealing Temperature of an Al-6Mg-Mn-Sc-Zr Alloy[J].Materials and Manufacturing Processes.2007,22:1 -4.

[10]Xu G X,Tao B W,Liu J H,et al.Corrosion Behavior of an Al-6Mg-Sc-Zr Alloy[J].Rare Metals,2005,24(3):246 -251.

[11]Tao Binwu(陶斌武),Wang Keran(王克然),Liu Jianhua(刘建华),et al.Sc对Al-6Mg-Zr铝合金在模拟海水中耐蚀性能的影响研究[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2005,34(9):1485-1488.

[12]GB/T6394-2002.Metal-Methods for Estimating the AverageGrain Size.金属平均晶粒度测定方法[S].Beijing:Metallurgic Industry Pree,2002.

[13]Zhang Xinming(张新明),Han Nian-mei(韩念梅),Liu Shengdan(刘胜胆),et al.7050铝合金厚板织构、拉伸性能及断裂韧性的不均匀性[J].The Chinese Journal of Nonferrous Metals(中国有色金属学报),2010,20(2):202-208.

[14]Liu Jianhua(刘建华),Hao Xuelong(郝雪龙),Li Songmei(李松梅),et al.新型含钪Al-Mg-Cu合金的抗应力腐蚀开裂特性[J].The Chinese Journal of Nonferrous Metals(中国有色金属学报),2010,20(3):415-419.

[15]Chen Xuehai(陈学海),Chen Kanghua(陈康华),Liang Xin(梁 信),et al.热变形温度对7085铝合金组织和性能影响[J].The Chinese Journal of Nonferrous Metals(中国有色金属报),2011,21(1):88-94.

[16]Mcnaughtan D,Worsfold M,Robinson M J.Corrosion Product Force Measurements in the Study of Exfoliation and Stress Corrosion Cracking in High Strength Aluminium Alloys[J].Corrosion Science,2003,45(10):2 377 -2 389.

[17]Zhang W L,Frankel G S.Transitions Between Pitting and Intergranular Corrosion in AA2024[J].Electrochimica Acta,2003(9),48:1 193-1 210.

[18]Zhang Weilong,Frankel G S.Localized Corrosion Growth Kinetics in AA2024 Alloys[J].Journal of The Electrochemical Society,2002,149(11):510-519.

Effect of Grain Size on Stress Corrosion Cracking Behavior of LY12 Alloy

SUN Zhongzhi1,WANG Ruiyang2,YU Mei2,LI Songmei2,WANG Zongwu2,LIU Jianhua2

(1.Shenyang Aircraft Design& Research Institute,Shenyang 110035,China)

(2.School of Materials Science and Engineering,Beihang University,Beijing 100083,China)

The stress corrosion cracking(SCC)behavior of LY12 alloy with coarse-grained layer was investigated in 3.5%NaCl+0.5%H2O2solution by constant load stress corrosion test.Electrochemical impedance spectroscopy(EIS)of the LY12 alloy with and without coarse-grained layer was studied.The microstructure and fracture morphology were observed and analyzed by 3D-cubic microscope and scanning electron microscope(SEM).The grain size of surface layer coarse-grain zone and the inner layer fine zone of this alloy were calculated too.The results show that the grain size of coarse grain grade is 5.88,while that of inner zone is 12.71.Because grain size of coarse-grain layer is bigger than the inner zone,the big size grains can protect the LY12 alloy from stress corrosion cracking and remarkably decrease the susceptibility of alloy from SCC in 3.5%NaCl+0.5%H2O2solution.The impedance of the alloy with coarse-grain layer is 2 500 Ω;after removing the coarse-grain layer,the impedance declines to 2 000 Ω.Consequently,coarse-grained LY12 alloy has a better SCC resistance in 3.5%NaCl+0.5%H2O2solution.

LY12 alloy;coarse-grained layer;stress corrosion

TG 172

A

1674-3962(2013)03-0179-06

2012-09-06

张忠志,男,1963年生,研究员

于 美,女,1981年生,副教授

10.7502/j.issn.1674-3962.2013.03.06