超细金属间化合物颗粒增强Mg-Li基复合材料研究进展

吴国清,张清清,黄 正

(北京航空航天大学材料科学与工程学院,北京 100191)

超细金属间化合物颗粒增强Mg-Li基复合材料研究进展

吴国清,张清清,黄 正

(北京航空航天大学材料科学与工程学院,北京 100191)

吴国清

颗粒增强Mg-Li基复合材料作为一种新型的超轻结构材料,以其高的比强度、比刚度,良好的阻尼减震及电磁屏蔽性,在航天航空领域与交通运输、电子包装、体育用品等民用领域具有广阔应用的前景。从复合材料的组织表征、力学性能、制备方法及加工工艺等方面,概述了超细金属间化合物颗粒增强Mg-Li基复合材料制备技术的进展和研究状况;阐述了超细金属间化合物颗粒增强Mg-Li基复合材料的界面及强韧化机制,着重介绍了包含过渡型界面层与强化机制的模型计算,及其在金属间化合物增强Mg-Li基复合材料中的实验验证,并结合模型探讨了金属间化合物增强Mg-Li基复合材料的断裂模式及机制;最后,结合目前发展中所面临的机遇和问题,展望了超细颗粒增强Mg-Li基复合材料的未来方向及发展趋势。

镁锂基复合材料;超细颗粒;显微组织;力学性能;界面

1 前言

Mg-Li合金具有比强度高、比刚度大、优良的塑性、减震性能、切削加工性能以及良好的抗高能粒子穿透能力等特点,因此,得到了航空、宇航、汽车、电子以及现代兵器等领域的广泛关注[1-3]。但由于Mg-Li合金存在绝对强度偏低,蠕变强度低和抗腐蚀能力较差等问题,极大地限制了Mg-Li合金的使用范围。尽管通过合金化的方法,可以在一定程度上弥补Mg-Li合金的强度,但合金存在的过时效现象以及由此导致的强度衰减使得合金化方法具有一定的局限性[4-5],而采用复合强化,则是提高Mg-Li基合金强度并防止强度衰退的一个可能途径[6-7]。

与Mg-Li基合金相比,复合材料不仅保留了基体合金的高比强度和比刚度、优良的导电、导热性能及冷、热加工性能,还具有良好的耐磨性、耐高温性能、阻尼性能和电磁屏蔽性能等。目前,许多研究者对Mg-Li基复合材料的组织及组织与性能的关系、制备工艺等方面进行了研究,并针对增强体与基体之间存在的界面反应问题、润湿性等问题,尝试开发、使用多种新型增强体材料,如 SiC、Al2O3、B、B4C,C纤维、不锈钢丝等[8-12]。尽管其在不同程度上提高了合金的力学性能,但仍存在某些问题,如:不锈钢丝的加入,因其密度问题而大大降低了Mg-Li基复合材料的比强度;碳纤维因与Mg-Li合金基体发生过度界面反应而遭受严重损伤,继而大大影响复合材料的性能;硼颗粒的加入,虽然能较大幅度提高材料的压缩性能,但对其拉伸性能的提高没有显著效果;而陶瓷相与Mg-Li合金基体的润湿性和热匹配性较差,且自身的脆性将给材料带来较为严重的塑性和韧性损失,其综合强化效果并不理想。

金属间化合物颗粒由于兼具高比强和高相对塑性,变形硬化率低,能够较好协调与基体间的变形行为,其在Mg-Li基复合材料中取得了良好的强韧化效果[13]。尽管如此,采用常规尺寸(5~30 μm)颗粒增强的Mg-Li基复合材料,由于其强化机制等方面的限制,其性能提升空间有限。颗粒在拉伸过程中存在破碎问题,增加了裂纹的敏感性。如需进一步提高复合材料性能,需进一步降低增强体粒径,突破原有的强化模式。有研究表明,当增强体颗粒尺寸降低到一定限度时,复合材料的性能将大幅提高。当采用超细颗粒(亚微米)进行强化,由于增强体颗粒尺寸减少,其表面能相应增加、复合材料内部单位体积的增强体数量明显增多等原因,制备出的复合材料组织、性能与采用常规颗粒(几十微米)进行强化有较大区别,并将导致复合材料的强化机制、材料变形与断裂等也与常规颗粒增强的复合材料有明显不同[14-16]。然而,随着增强颗粒粒径的减小,尤其当颗粒尺寸降低到微米、亚微米甚至纳米级时,细小颗粒的比表面能急剧增大,细小颗粒极易产生自发凝并,表现出强烈的团聚特性,采用搅拌铸造时颗粒团聚问题日趋严重,往往抵消了颗粒粒径减小带来的积极作用,甚至严重恶化了复合材料的性能[17-19]。由于制备工艺水平的限制,如复合材料的均匀性和颗粒粒径的控制等,对颗粒粒径小到何种尺寸才会导致复合材料性能大幅提升,还存在争议和缺乏可靠的实验验证。

北京航空航天大学轻合金实验室,率先开发了金属间化合物颗粒/Mg-Li合金基体复合材料体系,并提出在利用球磨制备超细增强体的同时,通过添加复合材料基体合金元素颗粒与增强体颗粒复合球磨,以改善增强体颗粒的表面状态和相容性,进而通过搅拌铸造法制备超细金属间化合物颗粒增强金属基复合材料,解决复合材料中的颗粒团聚问题[20]。本文从复合材料的组织表征、力学性能、制备方法及加工工艺等方面,介绍了超细金属间化合物颗粒增强Mg-Li基复合材料的研究进展和应用状况,阐述了超细金属间化合物颗粒增强Mg-Li基复合材料的界面及强韧化机制,结合目前发展中所面临的机遇和问题,展望了超细颗粒增强Mg-Li基复合材料的未来方向及发展趋势。

2 颗粒增强Mg-Li基复合材料制备技术

复合材料制备过程中,常采用机械搅拌、超声波震荡等方法来克服增强体颗粒在基体中的团聚现象,其分散效果并不理想[22-23]。粉体表面改性,是用物理、化学、机械等方法,对粉体材料表面进行处理,有目的的改变粉体表面的物理化学性质的工艺。一些学者通过对Al2O3、SiC等陶瓷颗粒进行表面改性的研究发现,表面改性能够有效的克服增强体颗粒的团聚现象,同时由于机械活化效应,使增强体和基体之间结合牢固,显著提高了复合材料的力学性能。本课题组采用YAl2与Mg颗粒复合球磨的方法,对YAl2颗粒的进行表面改性,研究了球磨对YAl2/Mg颗粒的组织形貌的影响(图1)[20],并对复合球磨后的YAl2/Mg颗粒界面进行TEM观察和分析,成功克服了超细颗粒的团聚问题,制备出0.1~3 μm尺寸YAl2增强的Mg-Li基复合材料,为金属间化合物颗粒的表面改性研究及制备增强体在基体中分散均匀、综合性能优良的超细颗粒增强金属基复合材料提供理论依据。

图1 复合球磨改性后YAl2/Mg颗粒包覆的TEM像Fig.1 TEM image of YAl2/Mg particles after mixed milling

此外,本课题组还成功设计、开发了25 kg级带机械搅拌和高能超声处理的轻合金及其复合材料气体保护熔炼炉(图2)。整个熔炼炉处于密闭的保护箱体内,在Ar气保护条件下,以纯Mg,Li为原料熔炼基体合金,并在熔融态下于保护箱体内部,操作加入已复合球磨的增强体颗粒,随后通过30 min机械搅拌使其分散开来,最后翻转浇注,全部流程均已实现并达到既定目标,制备出YAl2颗粒增强Mg-Li基复合材料铸锭(图2)。目前实验室已形成从粉体制备所需的压机(粉碎)、震筛机、球磨机,到熔炼所需的专用熔炼炉等一套轻合金及其复合材料制备设备和控制技术。

利用搅拌铸造法成功制备出性能稳定的体积分数为20%YAl2(5~30 μm)/Mg-Li基复合材料(简称一代材料),复合材料密度为1.52 g/cm3,其室温抗拉强度、弹性模量和延伸率分别为225 MPa、73 GPa和9%,表现出良好的综合力学性能[13]。同时发现,采用YAl2等稀土金属间化合物作为增强体,由于稀土元素Y的加入,明显改善了材料的抗氧化性能。

图2 YAl2颗粒增强Mg-Li基复合材料熔炼系统及铸锭Fig.2 Casting equipment and cast ingots of YAl2Particles reinforced Mg-Li matrix composites

3 超细颗粒增强Mg-Li基复合材料显微组织及力学性能表征

有学者指出,当采用超细颗粒(亚微米)进行强化,由于增强体颗粒尺寸减少,其表面能相应增加、复合材料内部单位体积的增强体数量明显增多等原因,制备出的复合材料组织、性能与采用常规颗粒(几十微米)颗粒进行强化有较大区别,原因可能来自于强化机制、材料变形与断裂等机制等发生改变。但超细颗粒的加入带来了严重的颗粒团聚问题,恶化了复合材料的性能。

针对此,我们提出在利用球磨制备超细增强体的同时,通过添加复合材料基体合金元素颗粒与增强体复合球磨,以改善增强体颗粒的表面状态和相容性,进而通过搅拌铸造法制备超细金属间化合物颗粒增强金属基复合材料,解决复合材料中的颗粒团聚问题。该思路在超细YAl2颗粒增强Mg-Li基复合材料的预研中获得成功,所制备的复合材料中YAl2增强体颗粒在基体中分布均匀(如图3所示),颗粒随机的在晶内和晶界处分布,并没有发生团聚或偏聚现象,所制备的体积分数为5%YAl2(0.1~3 μm)/Mg-Li基复合材料(简称二代材料),其颗粒添加量只有一代材料的1/4,密度进一步降低约1.4 g/cm3左右,但其抗拉强度达到212 MPa,塑性保持在7%左右,与一代材料相当,而弹性模量得到进一步提升达到 80 GPa[20]。

图3 超细YAl2/Mg-Li基复合材料的SEM像Fig.3 SEM images of YAl2/MgLiAl matrix composites

4 金属间化合物增强Mg-Li基复合材料的界面表征

目前,作者课题组对金属间化合物增强Mg-Li基复合材料的界面及稳定性,颗粒的尺寸效应,颗粒对改善复合材料强韧化效果的影响规律,超细颗粒引入对复合材料性能大幅提升的强韧化机理与常规颗粒增强的强韧化机理等基础性问题展开了较为系统的研究。上述这些问题的解决,不仅可为超细金属间化合物颗粒增强金属基复合材料的制备,提供技术途径和理论基础,也将为新型金属基复合材料的设计提供科学依据。

对YAl2/Mg-Li-Al复合材料的界面进行了系统研究,分析了复合材料的组织特征、YAl2/基体界面特征以及复合材料界面的稳定性。研究表明,YAl2颗粒与Mg-Li基体之间结合紧密,微观尺度上未发现空洞、界面开裂、界面反应、非晶层或过度层等现象,为直接结合型界面(图4)[13]。YAl2颗粒与MgLiAl基体合金的反应热力学计算以及复合材料的热处理实验均表明,YAl2颗粒与基体合金的反应驱动力较小,在制备及随后的热处理过程中,界面处无新的物相生成,材料具有稳定的YAl2p/MgLiAl界面。

对YAl2增强Mg-Li基复合材料界面区域(图5)进行纳米压痕测得的实验结果,如图5所示。YAl2颗粒(20~25 μm)增强的Mg-Li基复合材料界面处模量性质明显分为3个区域:颗粒上模量显著高于界面附近及远离界面的基体,平均值为146 GPa;界面附近约5 μm范围内为第二区域,该区域内模量高于远离界面区域,但比增强体要低,其平均值为73 GPa;在远离界面区域模量值最低,与Mg-Li基体合金较为接近,平均值为54 GPa。从图5中可以发现,过渡层区域的性能介于增强体与基体之间,且过渡较为缓和平稳,这与传统的陶瓷增强复合材料相对陡峭的变化性质有所不同[24],主要原因在于过渡层的形成机制不同。

对热处理前后界面区域模量实验结果进行拟合分析,所得结果如图6所示。经350℃下10 h热处理后的复合材料界面力学性质整体高于铸态下的,说明经过热处理后复合材料界面的结合得到强化;热处理后,复合材料界面附近模量的变化梯度较铸态条件下更为缓和,界面过渡层明显变宽,由铸态下10 μm厚的提高到热处理态下的16 μm左右。进一步的研究表明,界面层性质的梯度变化,是由于金属间化合物中原子的扩散速率较陶瓷或纤维等增强体大的多,较易向基体中扩散的Y和Al原子在Mg-Li基体中,产生固溶强化,从而在与金属基体的界面结合处形成一定宽度具有梯度变化的过渡层。经过350℃条件下的10 h的热处理后,复合材料界面处原子扩散行为更为显著,大量的Y和Al原子持续向基体中扩散,并随着扩散时间的延长扩散得更远,因而形成更宽的界面过渡层,因而,使得热处理后的界面过渡层变得更宽,性质过渡也更缓和。

图6 YAl2/LA143界面热处理前后模量随位置的分布图Fig.6 Modulus values versus interface distance for YAl2reinforced LA143 matrix composite before(a)and after(b)heat treatment

5 超细颗粒增强Mg-Li基复合材料断裂及强韧化机制

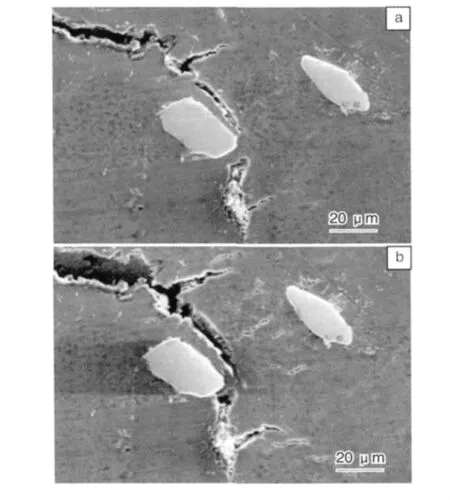

对YAl2/Mg-Li-Al复合材料拉伸断裂过程进行了原位观察,其在单向拉伸条件下,裂纹主要萌生于靠近颗粒/基体界面的基体中,裂纹的扩展基本在基体合金中进行,并受到颗粒的制约,表现为裂纹止于颗粒前端,或绕过颗粒扩展如图7所示。与SiC陶瓷颗粒增强复合材料SiC/MgLiAl相比,在复合材料变形过程中,YAl2颗粒可通过自身局部形变与基体合金的协调,从而松弛部分应力,缓解裂纹萌生倾向,并且防止了裂纹穿越增强颗粒进一步扩展,从而减轻了增强颗粒所造成的材料塑性和韧性损伤。研究发现,如果基体与增强体性质差异所导致的界面处性能变化过于剧烈,材料在变形过程中,该处将产生应力集中,从而使得裂纹源在界面上优先出现,并伴随着裂纹的扩展和交汇,导致材料整体的失效[20]。这说明金属间化合物YAl2与Mg-Li基体间,具有较强的界面结合,过渡层的存在,能够有效缓解材料变形过程中界面附近的应力集中,抑制复合材料变形过程中的界面处的裂纹萌生,防止增强体颗粒基体脱离,同时阻碍基体中裂纹的扩展行为,从而实现对复合材料强韧性的提高。

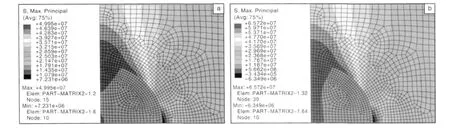

为了进一步分析增强体特性对复合材料细观力学特征的影响规律,采用有限元方法,模拟了弹性模量不同的增强体周围的应力场情况,分析了采用不同强度和模量的增强体对复合材料细观力学特征的影响。采用三维有限元方法来模拟复合材料在拉伸变形过程中的应力场状况,加载方式采用单向拉伸。由于所建的模型完全轴对称,截取任意剖面就可以反映各个方位应力状况,不同弹性模量颗粒增强的复合材料在弹性变形阶段的应力分布如图8所示。对增强体弹性模量变化影响的计算模拟研究表明,当增强体弹性模量与基体弹性模量差异较小时,增强体对基体的应变约束较小,复合材料颗粒和基体界面的应力集中程度较低。随着增强体弹性模量的增加,增强体对基体的应变约束也随之增强,颗粒和基体界面的应力集中增加,从而导致裂纹萌生倾向增加。

为了进一步研究以上各因素对复合材料力学性能的影响,从而为复合材料设计提供理论基础,构建了包含颗粒/基体界面层以及颗粒加入后,带来的强化机制影响的多颗粒随机分布模型,模型考虑了颗粒的形态、分布、体积分数,颗粒/基体界面以及颗粒加入后带来的强化机制对复合材料力学性能的影响,研究思路如图9所示。模型中颗粒/基体之间的界面为溶解扩散型界面。针对亚微米级以及微米级颗粒,模型中考虑的强化机制包括载荷传递机制、细晶强化机制、位错强化机制以及Orowan强化机制(微米级时Orowan强化机制作用比较小)。该模型包括以下子模型:①含过渡型界面层的单胞模型(图10a);②考虑强化机制的模型;③多颗粒随机分布模型(图10b)。

图7 YAl2/Mg-Li-Al复合材料动态拉伸过程中的微裂纹萌生(a)和扩展(b)的SEM像Fig.7 SEM images in situ observation of the initiation(a)and propagation(b)of cracks in composites

图8 不同弹性模量下材料主应力分布情况:(a)E=100 GPa,(b)E=300 GPaFig.8 Principal stress distribution of composites under elastic modulus with different particles:(a)E=100 GPa and(b)E=300 GPa

从图11可以看出,当采用含过渡型界面层轴对称单胞模型时,在高颗粒体积分数下(40%)可以获得与实验较为符合的模拟结果,误差为8%;而在较低颗粒体积分数时,随着体积分数的减小,模拟结果误差逐渐增加,当颗粒体积分数为10%时,误差达到46%。而采用含过渡型界面层的轴对称单胞模型时,在颗粒体积分数为10%,20%,30%,40%模拟结果误差分别为9%,7%,10%,10%。结合纳米压痕对扩散型界面层的实验验证,我们将通过多颗粒随机分布模型实现对对超细颗粒增强金属基复合材料更为精确的模拟计算,对超细颗粒增强金属基复合材料的强韧化机制进行更为全面的表述,从而为指导超细金属间化合物颗粒增强的金属基复合材料制备提供较为完备的理论体系。

图11 不同体积分数下铸态YAl2/Mg-14Li-1Al复合材料最大应变的模拟值与实验值的比较Fig.11 Variation of the maximum strain values of the composite with the particle volume fraction

6 结语

超细颗粒增强Mg-Li基复合材料尽管解决了其力学性能及组织稳定的部分问题,但也存在一些绝对强度偏低、耐腐蚀性差、室温过时效等问题。鉴于此,需进一步完善现有制备工艺,以降低Mg-Li基复合材料制备成本,提高Mg-Li基复合材料的性能稳定性。在复合材料的界面控制上,可通过选择合适的增强体和对增强体进行表面改性来改善基体合金与增强体的界面结合,提高界面结合强度及界面稳定性。为了改善Mg-Li基复合材料的耐腐蚀性差的问题,需开发相应的表面防护技术。为了进一步提升Mg-Li基复合材料的综合力学性能,应在现有基础上开发后续加工工艺(如热处理、变形加工等)。Mg-Li基合金的变形加工目前虽然已有少量研究,但尚未形成理论体系,Mg-Li基复合材料的变形加工也尚鲜有报道,而以Mg或Mg-Li为基复合材料的变形研究已经取得一定成果,能够对Mg-Li基复合材料的研究起到充分的借鉴作用,因此,对Mg-Li基合金及复合材料的变形加工具有良好的研究前景。

References

[1]Kojima Y.Platform Science and Technology for Advanced Magnesium Alloys[J].Materials Science Forum,2000,350/351:3 -18.

[2]Chakravorty C R.Development of Ultra Light Magnesium-Lithium Alloys[J].BulletinofMaterialsScience, 1994, 17(6):733-745.

[3]Haferkamp H,Niemeyer M,Boehm R,et al.Development,Processing and Applications Range of Magnesium-Lithium Alloys[J].Materials Science Forum,2000,350/351:31-41

[4]Ma C J,Zhang D,Qin J N,et al.Aging Behavior of Mg-Li-Al Alloys[J].Transactions of Nonferrous Metals of Society of China,1999,9(4):772-777.

[5]Yamamoto A,Ashida T,Kouta Y,et al.Precipitation in Mg-(4~13)%Li-(4 ~5)%Zn Ternary Alloys[J].Materials Transactions,2003,44(4):619-624.

[6]Kudela S.Magnesium-Lithium Matrix Composites-an Overview[J].International Journal of Materials and Product Technology,2003,18(1/3):91-115.

[7]Whalen R T,Gonzalez-Doncel G,Robinson S L,et al.Mechanical Properties of Particulate Composites Based on a Body-Centered-Cubic Mg-Li Alloy Containing Boron[J].Scripta Metallurgica,1989,23(1):137-140.

[8]Jensen J A,Chumbley L S.Processing and Mechanical Properties of Magnesium-Lithium Composites Containing Steel Fibers[J].Metallurgical and Materials Transactions A,1998,29(3):863-873.

[9]Kudela S,Gergely V,Baunack S,et al.Fracture Chemistry of δ-Al2O3(Saffil)Fibres in an Mg-Li Matrix Environment[J].Journal of Materials Science,1997,32(8):2 155 -2 162.

[10]Wolfentine J,Gonzalez-doncel G,Sherby O D.Elevated Temperature Properties of Mg-14Li-B Particulate Composites[J].Journal of Materials Research,1990,5(7):1 359-1 362.

[11]Gonzalez-doncel G,Wolfenstine J,Metenier P,et al.The Use of Foil Metallurgy Processing to Achieve Ultrafine Grained Mg-9Li Laminates and Mg-9Li-5B4C Particulate Composites[J].Journal of Materials Science,1990,25(10):4 535-4 540.

[12]Ma C J,Zhang D,Qin J N,et al.Interfacial Structure of SiCw/MgLiAl Composites[J].Chinese Journal of Nonferrous Metals,2000,10(1):22-26.

[13]Wu G Q,Ling Z H,Zhang X,et al.Research on YAl2Intermetallics Particles Reinforced Mg-14Li-3Al Matrix Composites[J].Journal of Alloys and Compounds.2010,507:137-141.

[14]Zhang Z,Chen D L.Consideration of Orowan Strengthening Effect in Particulatereinforced Metal Matrix Nanocomposites:a Model for Predicting Their Yield Strength[J].Scr Mater,2006,54:1 321-1 326.

[15]Rahimian M,Parvin N,Ehsani N.Investigation of Particle Size and Amount of Alumina on Microstructure and Mechanical Properties of Al Matrix Composite Made by Powder Metallurgy[J].Mater Sci EngA,2010,527:1 031-1 038.

[16]Goh CS,Wei J,Lee LC,et al.Properties and Deformation Behaviour of Mg-Y2O3Nanocomposites[J].Acta Mater,2007,55:5 115-5 121.

[17]Trojanová Z,Drozd Z,Kúdela S,et al.Strengthening in Mg-Li Matrix Composites[J].Composites Science and Technology,2007,67(9):1 965-1 973.

[18]Ayyar A,Chawla N.Microstructure-Based Modeling of the Influence of Particle Spatial Distribution and Fracture on Crack Growth in Particle-Reinforced Composites[J].Acta Materialia,2007,55(18):6 064-6 073.

[19]Yotte S,Breysse D,Riss J,et al.Cluster Characterisation in a Metal Matrix Composite[J].Materials Characterization,2001,46(2/3):211-219.

[20]Zhang X,Wu G Q.A Novel Method to Control Agglomeration of Ultrafine YAl2Particles in YAl2p/MgLiAl Composites[J].Materials Letters,2011,65:104 -106.

[21]Yang X,Wu G Q,Zhang Q Q.Numerical Study of the Effects of Reinforcement/Matrix Interphase on Stress-Strain Behavior of YAl2Particle Reinforced MgLiAl Composites[J].Composites:Part A,2012,43:363-369.

[22]Cheng N P,Li C M,Hui Q,et al.Effect of Particle Surface Treatment on the Microstructure and Property of SiCp/AA6066 Composite Produced by Powder Metallurgy[J].Materials Science and Engineering A,2009,517(1/2):249-256

[23]Lan J,Yang Y,Li X C.Microstructure and Microhardness of SiC Nanoparticles Reinforced Magnesium Composites Fabricated by Ultrasonic Method[J].Materials Science and Engineering A,2004,386(1/2):284-290.

[24]Zhang Q Q,Wu G Q,Tao Y.Characterization of the Reinforcement/Matrix Interface in YAl2Intermetallics Reinforced Mg-14Li-3Al Matrix Composites by Nanoindentation[J].Composites Science and Technology,Submitted.

[25]Zhang Q Q,Wu G Q,Tao Y.Effect of Heat Treatment on Mechanical Properties and Interface in YAl2Reinforced Mg-14Li-3Al Matrix Composites[J].Materials Science&Engineering A,Received.

Progress in Research of Ultrafine Intermetallic Compound Particles Reinforced Mg-Li Matrix Composites

WU Guoqing,ZHANG Qingqing,HUANG Zheng

(School of Materials Science and Engineering,Beihang University,Beijing 100191,China)

Particles reinforced Mg-Li matrix composites,as an emerging super light structural metallic material,have been expected to be widely used in aerospace and civil fields,such as transportation,electronics packaging and sports industry for their high specific strength and specific stiffness,good damping and electromagnetic shielding properties.Firstly,the research status of ultrafine intermetallic compound particles reinforced Mg-Li matrix composites including applications,microstructures,mechanical properties and processing technologies were summarily related.Secondly,the progress in the research of ultrafine intermetallic compound particles reinforced Mg-Li matrix composites were expounded.Especially for the simulation model incorporating transition interface layer and strengthening mechanism,their test verification in ultrafine compound particles reiforced Mg-Li matrix composites were emphatically introduced.Finally,the prospects on the research direction and development tendency of ultrafine intermetallic compound particles reinforced Mg-Li matrix composites were expected based on the opportunities and problems in future.

Mg-Li matrix composites;ultrafine particles;microstructure;mechanical properties;interfaces

TG146.22

A

1674-3962(2013)03-0172-07

2012-09-13

及通信作者:吴国清,男,1974年生,博士,副教授

10.7502/j.issn.1674-3962.2013.03.05