工件坐标系在数控车床上的应用

程 亮,黄 琴

(1.衢州学院,浙江衢州 324000;2.衢州市工程技术学校,浙江衢州 324000)

0 引言

数控车床总共有三个常用坐标系,分别为机械坐标系、相对坐标系和绝对坐标系。其中绝对坐标系是和加工直接相关的坐标系,也称为工件坐标系。由于系统中的程序和卡盘上的工件在加工坐标系建立以前是相互独立的,所以为了使系统中的程序轨迹能够准确的反映在工件上,在加工前要进行工件坐标系建立的步骤,也称为对刀。

工件坐标系建立的实质是使数控系统中已经编辑的程序指令坐标(如:X0 Z0)和夹持在卡盘上面的工件对应点(一般以右端中心为零点基准)重合。这个过程在发那科系统数控车床中,总共有三种方法可以实现。分别是:G50 指令建立工件坐标系、“形状”功能建立工件坐标系和“G54~G59”指令建立工件坐标系。下面分别做介绍:

1 用G50指令建立工件坐标系

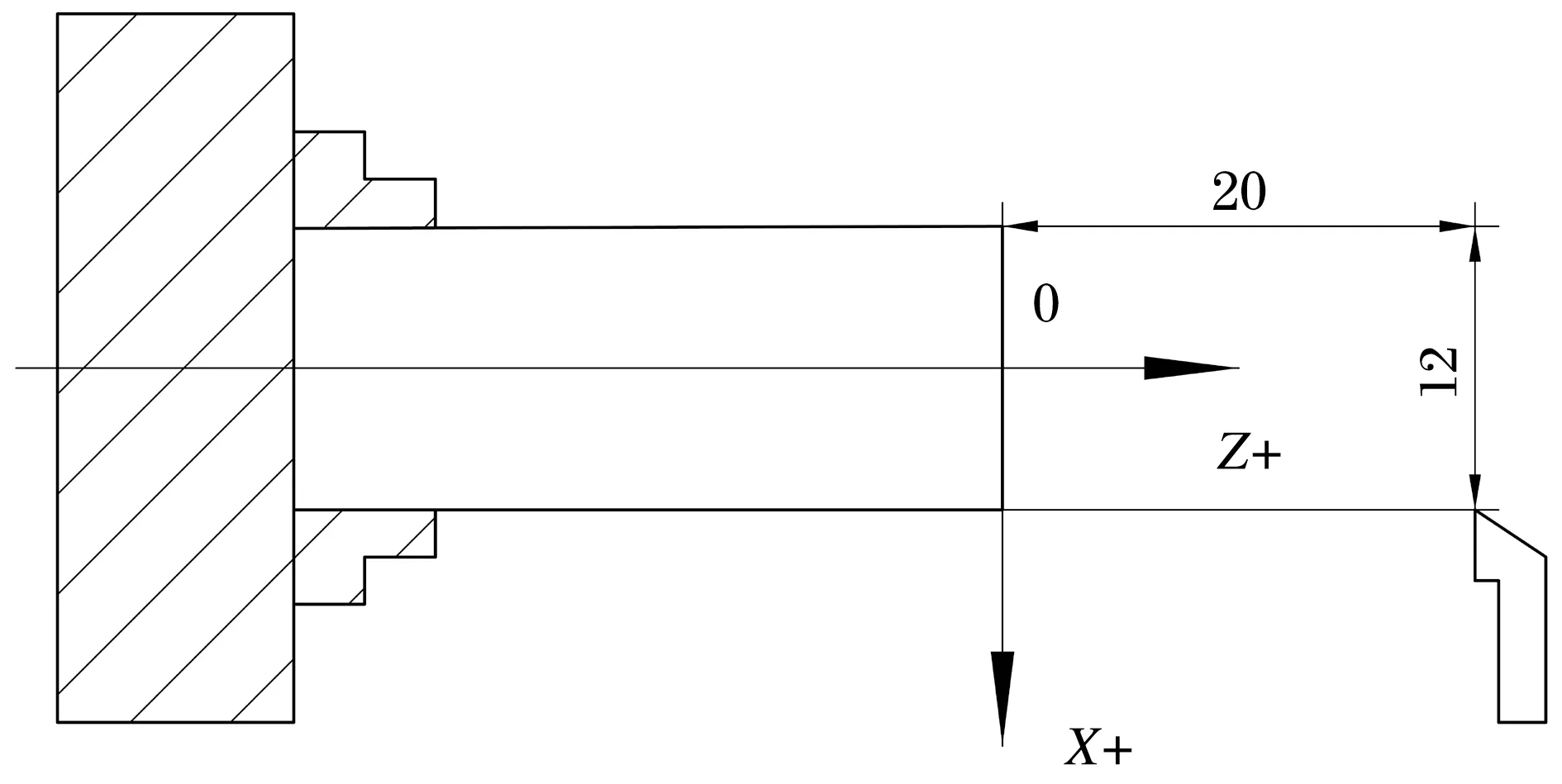

(1)如图1 所示,当前刀具相对工件的位置预先已经知道(X12 Z20),在这种情况下可以利用G50指令直接建立坐标系。建立方法见步骤(2)。

图1 G50建立工件坐标系

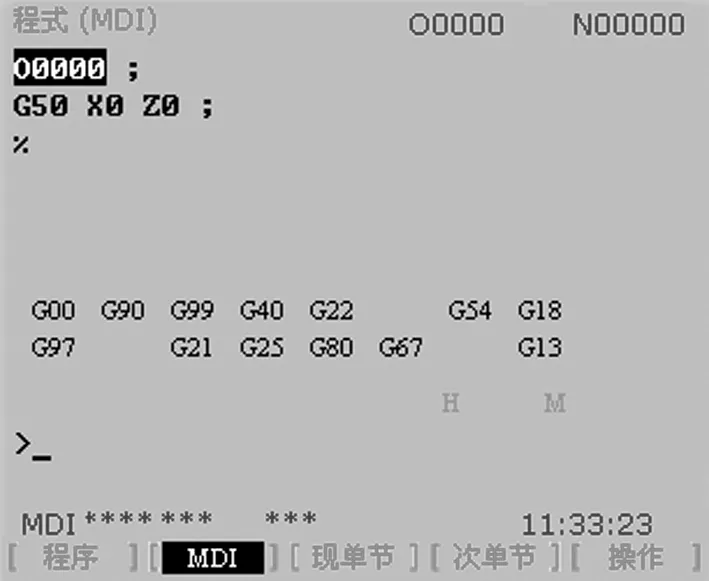

(2)将手动操作面板切换到MDI 模式,系统面板切换到“PROG”功能模式(如图2 所示)。利用MDI 键盘输入程序段“G50 X12 Z20;”按循环启动键“CYCLE START”执行程序。此时工件的工件坐标系就建立好了。可直接切换为“AUTO”模式进行加工。

(3)特点及应用

图2 MDI模式界面

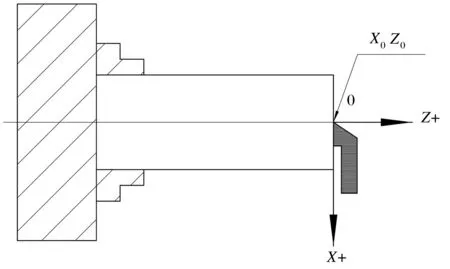

在某些对精度要求比较低或者粗精加工之间有停止指令隔开并可修正的场合,G50 指令是可以实现快速建立工件坐标系的有效方法。如图3所示,把刀具直接移动到工件的右端面中心点,然后在MDI模式下输入“G50 X0 Z0;”见图2,按循环启动键执行,就可直接设置右端面轴心O点为加工原点,这样建立的工件坐标系虽然在X 方向存在目测误差,但误差值一般都小于0.5 mm,可在精车时修正。笔者在加工一批连杆接头零件时,用的车床系统比较老,建立加工坐标系很麻烦,因为连杆接头的外圆尺寸要求比较低,允许有0.5 mm的偏差,就用了此方法对刀,效果很好[1]。

图3 右端面轴心点对刀

3 用“形状”功能建立工件坐标系

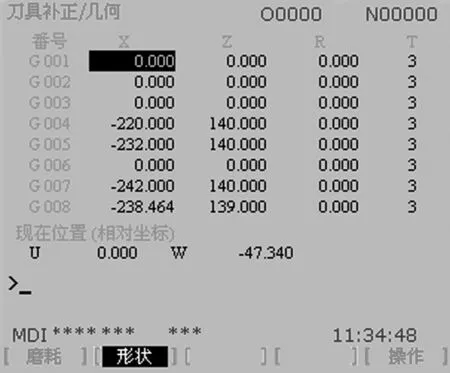

(1)如图4 所示,将系统功能模式切换为“OFS/SET”模式,按“补正”软键。此时有“磨耗”和“形状”两种选择。“磨耗”为刀具磨损修正界面,“形状”为建立坐标系界面。选择“形状”界面,把光标移动到对应刀号,然后执行手动“JOG”操作。

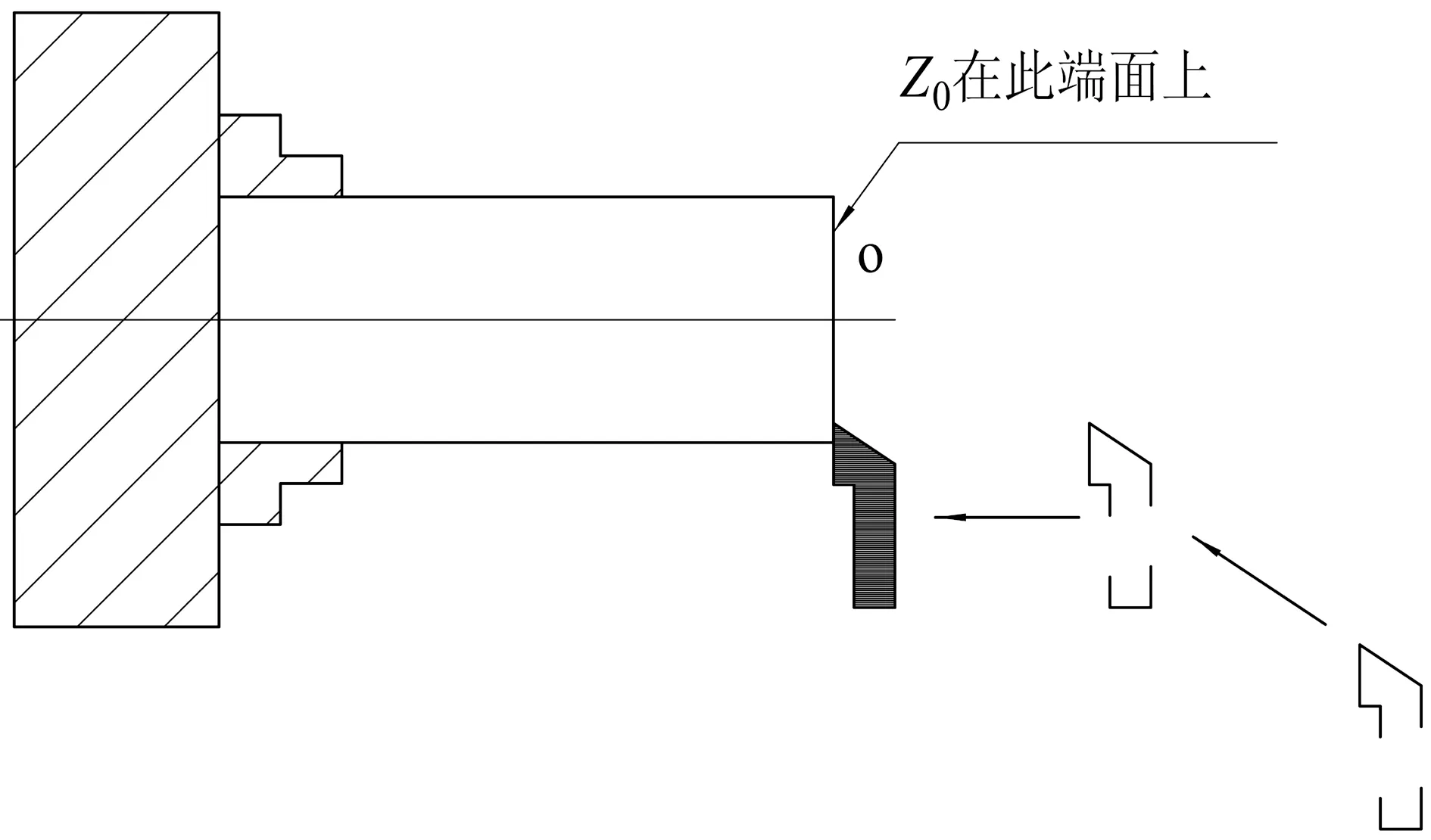

(2)将手动操作面板切换至“JOG”模式,利用高倍率将刀具沿Z-方向快速靠近右端面,当接近右端面时,切换至低倍率模式,开启主轴正转,刀具慢慢接触右端面,如图5 所示。然后在“形状”界面内输入“Z0.”按“测量”软键。Z向加工坐标建立。

图4 “形状”界面

图5 Z向建立加工坐标

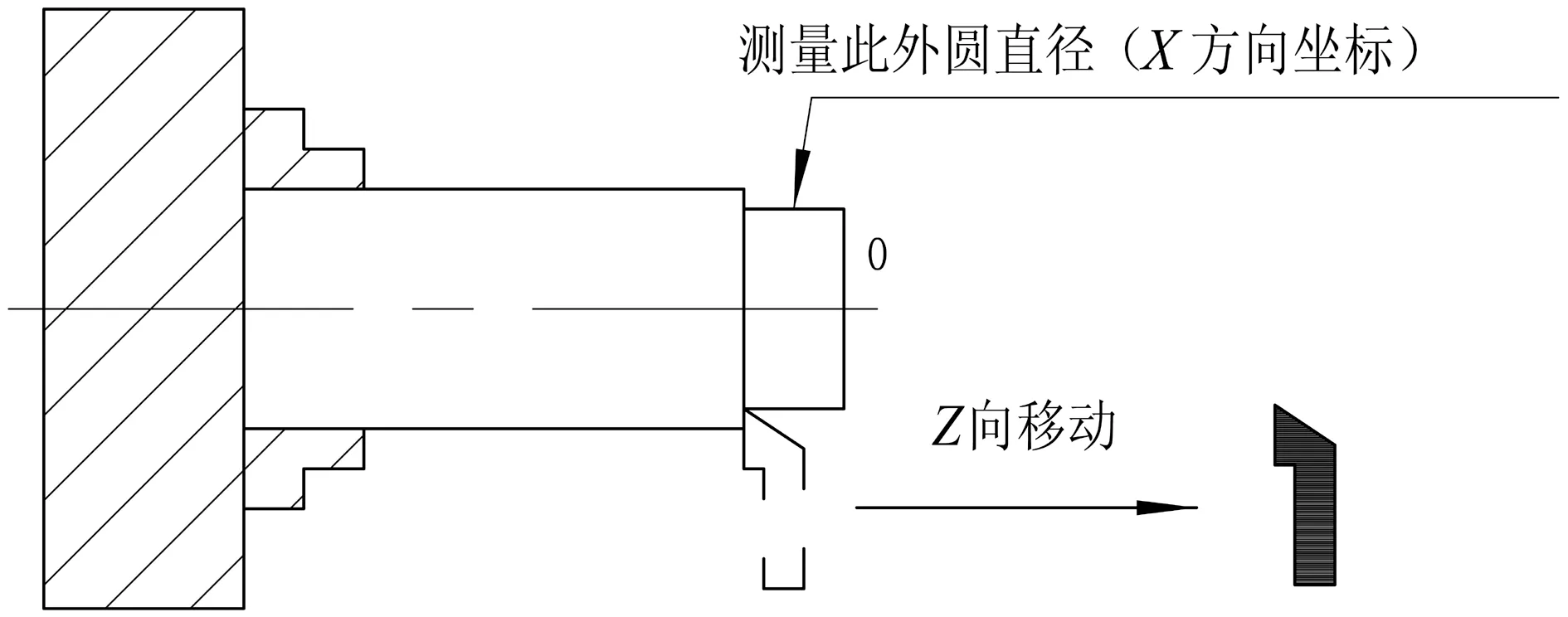

因为X 向零点在轴心上,刀具不能直接移动到此点,所以要利用“试切”外圆间接得到X 向坐标尺寸,然后确定X向加工坐标,如图6所示。

图6 X向建立加工坐标

“试切”后的外圆用量具测量,将数值输入“形状”界面内对应的刀号中,按“测量”软键。X向加工坐标建立。由此工件坐标系建立[2]。

(3)特点及应用

利用“形状”功能建立工件坐标系是数控车床最常用的方法。此方法与G50 功能建立工件坐标系方法相比,最大的优点是X 方向坐标误差很小,适用于加工精度要求较高的零件。另外G50建立工件坐标系,一次只能建立一把刀具的坐标系,而利用“形状”功能建立工件坐标系,一次能实现多把刀具同时建立工件坐标系。

4 用“G54~G59”功能建立工件坐标系

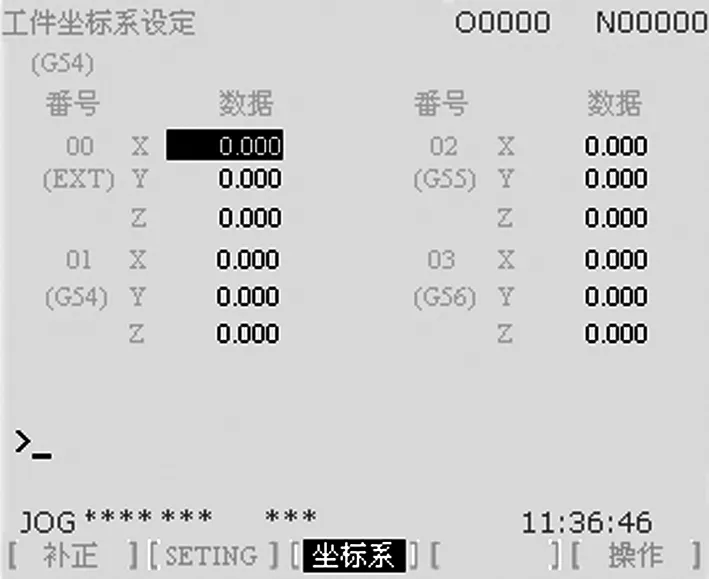

(1)按系统上MDI 键盘上的“OFS/SET”键进入选择界面,按“坐标系”软键。进入G54~G59坐标系选择界面,如图7所示。

图7 “G54~G59”界面

选择其中一个坐标作为当前的加工坐标系,重复“形状”功能建立加工坐标系(2)、(3)两个步骤。然后将数值输入对应的功能坐标下,工件坐标系建立完成。

(2)特点及应用

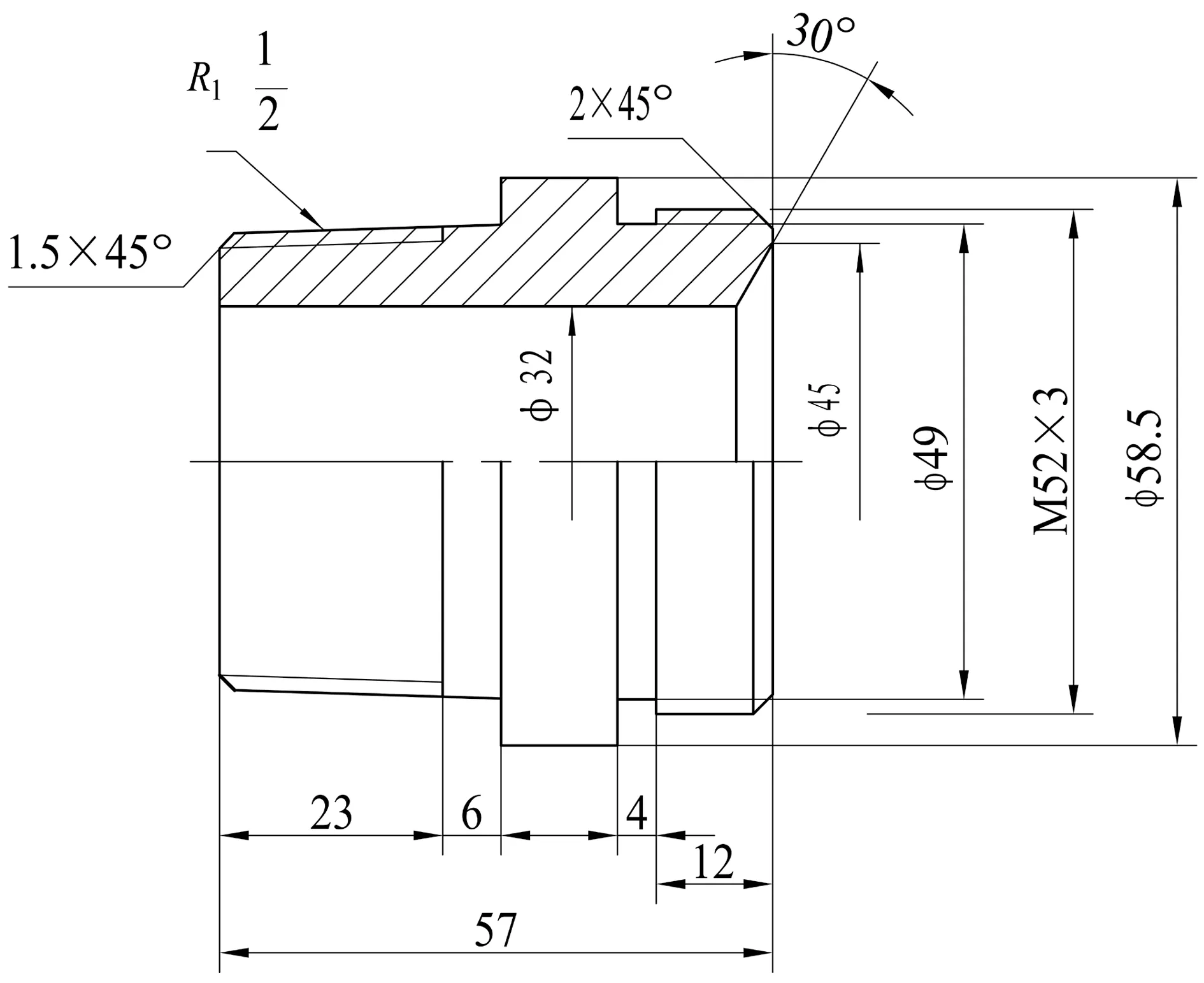

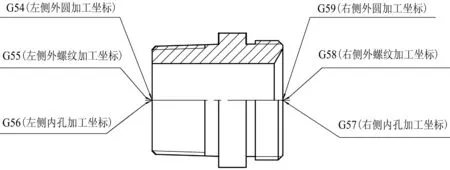

G54~G59 功能建立坐标系和G50 一样,单个坐标系只能对应单把刀具,不能像“形状”补正界面一样,可同时建立全部刀具同一工序的工件坐标系。所以在车床的一般加工中用的也不多。但是在某些特殊的场合,比如加工的零件只需用少数几把刀具完成,但是需建立多个工件坐标系,这时“G54~G59”功能就比较方便。来举个简单的例子。如图8所示固定接头零件,加工这个零件总共需三把刀具,外圆车刀、外螺纹车刀和内孔车刀。根据图示可知,零件需要二次装夹,调头加工另一侧的外圆面、螺纹和内孔。根据这个特点,利用“G54~G59”按不同的工步建立6个坐标系(如图9所示),就可实现单台车床的多批次小批量加工[3]。

图8 固定接头零件图

图9 G54~G59加工坐标系建立图

(3)加工坐标系建立参考程序

%

O2008 左端

G54 T101 T101为外圆车刀

…

G55 T202 T202为外螺纹车刀

…

G56 T303 T303为内孔车刀

…

M30

%

O1013 右端

G59 T101 T101为外圆车刀

…

G58 T202 T202为外螺纹车刀

…

G57 T303 T303为内孔车刀

…

M30

%

5 结语

三种工件坐标系的建立方法各有特点,在实际应用中要根据不同的加工环境,灵活选择。

[1]陈志群.采用G50 建立工件坐标系的原理及应用分析[J].机床与液压,2011(8):124-126.

[2]FANUC Series 0i-TD操作说明书[Z].发那科机电有限公司,2008.

[3]彼得·斯密德.数控编程手册[M].北京:化学工业出版社,2005.