三峡电厂超声流量计几何参数的测量与分析*

高 峰 胡鹤鸣 孟 涛 张 亮

(中国计量科学研究院,北京 100013)

0 引言

三峡电站为了测量引水压力管道中的流量来计算发电机组的效率,安装了多台超大口径的多声道超声流量计,其测量准确度对电站的经济运行有着重要意义。超声流量计是利用超声波在流体中传播时其传播速度受到流体流速的影响,通过测量超声波在流体中正向和逆向传播的时间差来检测出流体的流速进而换算流量,其几何参数是流量计算的基础数据,在流量计出厂时需要精确测量并置入流量计的二次仪表中。国际相关规程IEC41[1]和PTC18[2]中明确指出,超声波流量计换能器的布置位置和几何参数是影响流量计测量精度的重要因素。为了确认三峡电站流量计真实的准确度水平,对其实施了完整的几何量、时间量、积分模型以及复杂流场影响的非实流校准过程,其中几何参数测量是重要的工作内容。

1 测量方法

1.1 待测参数及测量方法

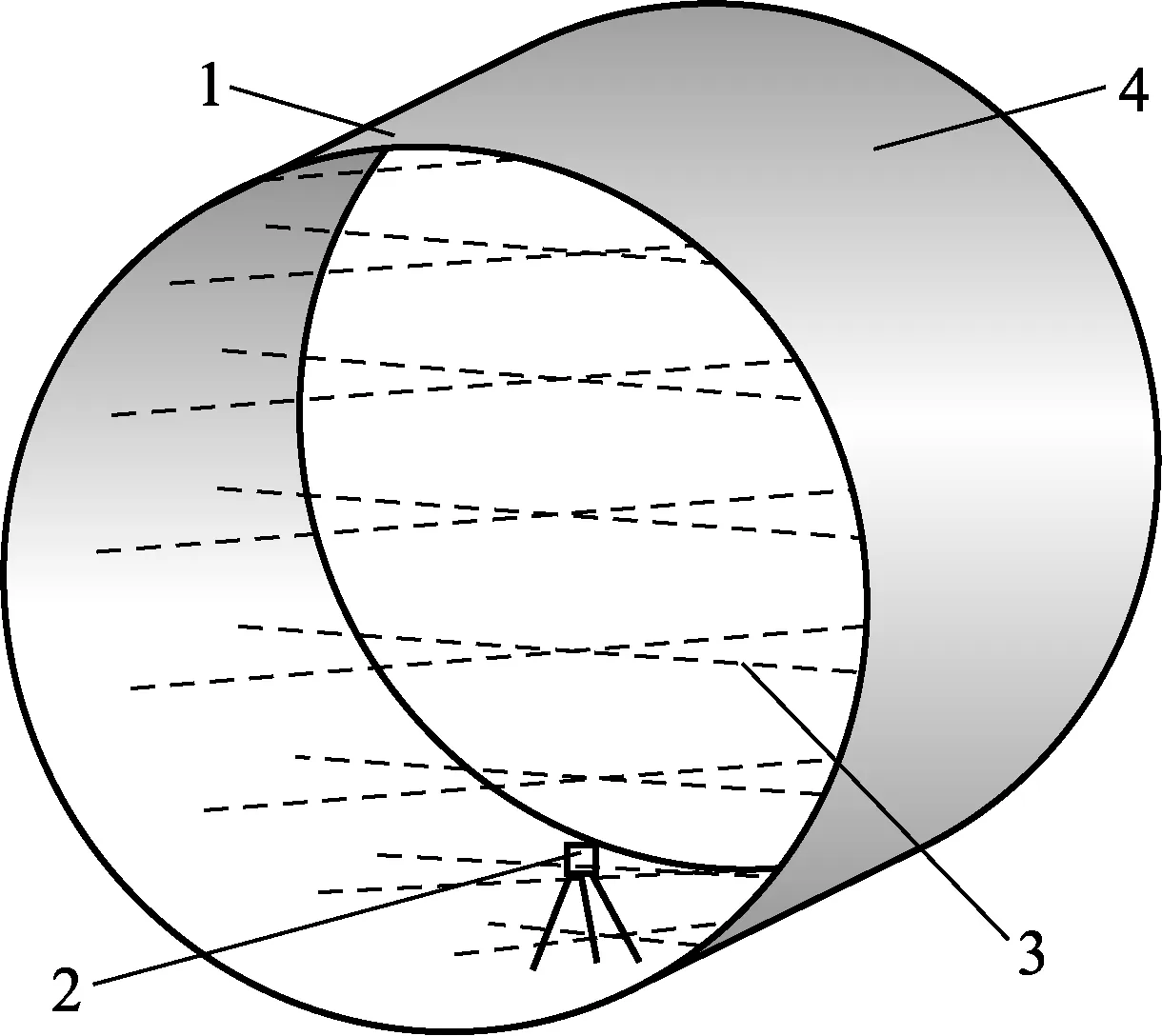

三峡电站流量计典型的声道布置为双面9声道配置,如图1所示(AU为声路A上游,AD为声路A下游;BU为声路B下游,BD为声路B上游)。待测的几何参数包括:管段半径R、声道长度Li(一对换能器之间的距离)、声道角φi(声道与流动方向之间的锐角夹角)、声道高度di(声道与管道轴线之间的空间距离),其中i代表的是不同声道。

图1 多声道流量计声道布置示意图

传统方法中,对于超大口径流量计,采用钢卷尺+经纬仪法,利用钢卷尺测量声道长度,用经纬仪测量声道角。利用两者结合来测管段直径,其中经纬仪用来确定管壁上的测点位置,一般测量两个截面,每个截面等间距测量若干个直径并取其平均值。这些传统方法长度和角度测量相分离,分别引入不确定度,带来较大测量误差,只能测量若干尺寸和角度,不能对测量管段及探头的几何形态给出完整描述,特别是无法实测声道高度等参数,其测量水平制约了高准确度超声流量计的使用。

建立了基于徕卡(Leica)TCRM1201+R400全站仪的几何参数测量系统[3],全站仪用三脚架固定于流量计管道内部,直接测量流量计管壁点坐标来拟合管段半径与轴线,并结合探头点坐标值推算所有的几何参数,大大提升了流量计半径、声道角度的准确度,且能够直接测量声道高度用于修正权重系数[4]。该系统的核心是开发了配套全站仪应用的PC端软件,利用蓝牙无线传输手段建立了全站仪和PC之间的数据通道,实现了数据扫描、传输、存储、显示和计算分析的自动化,尽量减少操作者干预。软件的主界面如图2所示,可以实现管壁点的自动扫描以及柱面的自动拟合[5],离群点也可以按照一定规则进行剔除,另外探头点可以根据流量计基本信息中的声道布置信息,自动生成平面显示的探头位置及编号,瞄准相应位置后点击编号即开始测量,避免人工编号造成的混乱,提高了测量过程的效率。

1.2 测量过程

由于管道口径巨大,给流量计探头安装及几何参数测量带来了很大困难,利用全站仪测量系统,对三峡电厂超声流量计进行了几何参数测量校准,测量示意图如图3所示。为了获得准确的直径和管轴方向,管壁测点不少于50个,在探头附近区域进行选取,且在测量范围内分布大致均匀。三峡流量计管段上有焊缝可以作为参照对象,逐圈进行取点测量,有利于提高圆柱拟合的准确度;所有探头点循环测量3次,对于双探头的换能器,分别测量和记录同一位置两个探头的中心坐标。

测量过程中也遇到和解决了一些问题。一是照明问题,流量计管道内没有任何光源,管壁自动扫描不需要照明,但探头点测量需要精确调整并瞄准探头中心,必须有足够的亮度才能看清楚望远镜的十字丝和探头端面,经多次选择和实验,发现黄光的强聚光LED手电效果最佳;二是瞄准问题,在测量管道上部附近的探头点时由于存在仪器遮挡问题无法直接瞄准,而直接利用红色的激光点来目测对准造成所测数据的重复性不好,因此增配了一个弯管目镜来解决盲区瞄准问题。

图2 测量软件主界面

1.流量计管道;2.全站仪;3.声道;4.超声探头图3 全站仪测量示意图

2 测量结果及分析

2.1 几何参数测量结果

表1给出了三台机组流量计半径的厂家测量值和校准结果,其中C机组厂家直接采用管段的设计名义值。从校准结果来看,厂家的出厂测量值的误差均小于0.1%。

表1 流量计管道半径校准结果

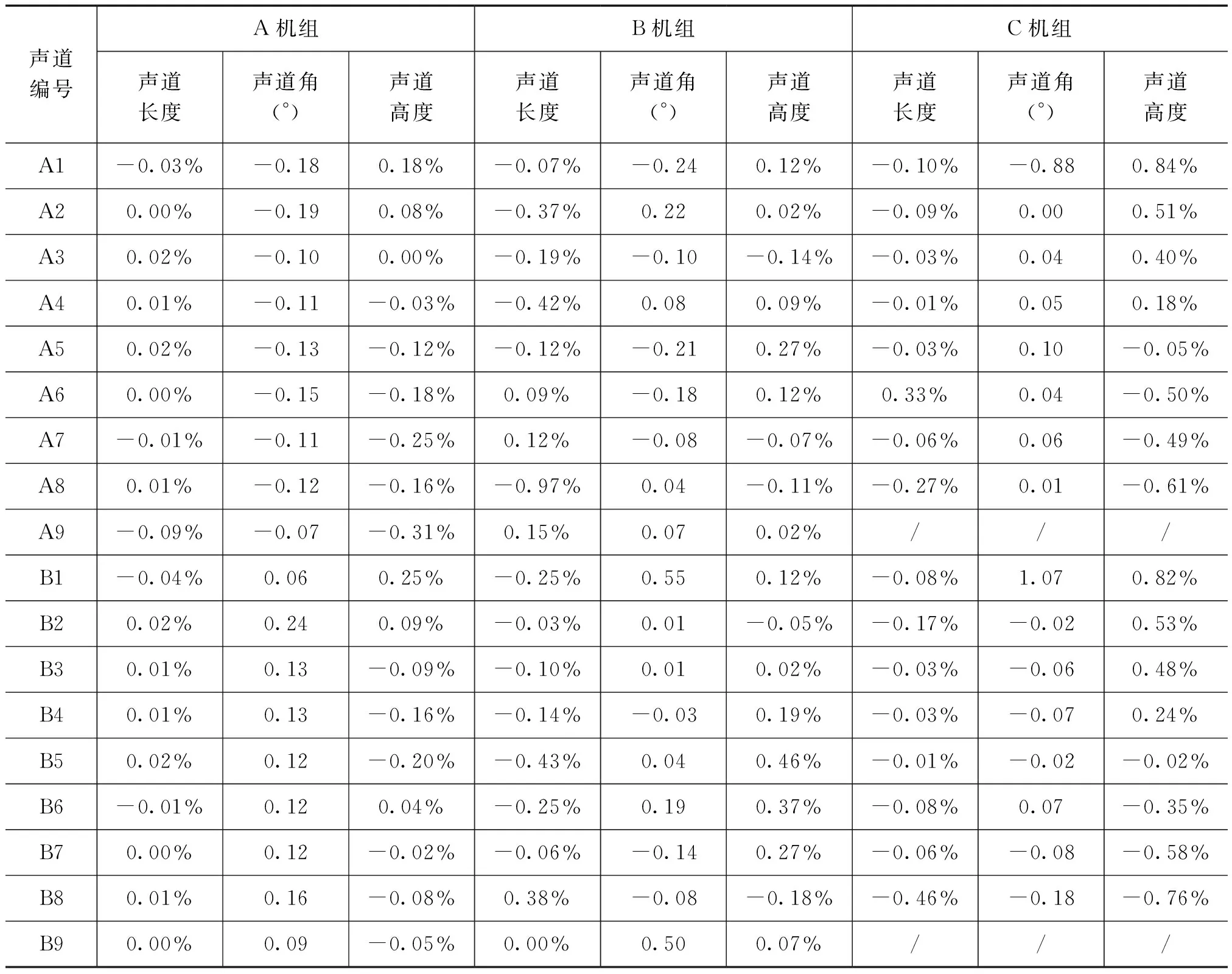

表2比较了三台机组流量计声道长度、声道角度和声道高度的厂家测量值与校准结果的差异。从声道长度来看,A机组流量计声道长度厂家测量值与校准值非常接近,只有一条声道长度差值接近0.1%,但该声道在流量计最顶部,其权重系数最小;C机组流量计大多数声道厂家测量值与校准比较接近,但个别声道长度与校准值有较大差异,这些声道的权重系数都比较小;B机组出厂报告中给出了一套声道长度的测量值,该套数据与校准值差异极大,厂家并未使用这套数据,而是在流量计中置入了他们通过静水声速反算得到的声道长度值,表2中B组的数据就是这套数据与校准值作比较,但与校准值仍有很大差异,最大差异接近1%,在权重系数较大的声道也有很大差异,且基本为负的差异。

从单个声道的声道角的对比来看,三台流量计厂家测量值均存在较大测量误差,这是由于厂家用的是经纬仪方法,声道角中含有管段轴向方向偏差的贡献,而校准结果直接拟合管段柱面,其轴向比较准确。但是,三台流量计都采用双声道面布置,相同声道高度的一对声道可以基本抵消管段轴线方向测量的误差,故对于流量准确度而言,声道角测量更关键的是相同声道高度的一对声道角的平均值。从表2中数据来看, A机组平均声道角厂家测量值与校准值最为接近,仅有一对声道差异稍大,但其权重系数最小;C机组平均声道角测量值稍差,在部分中间位置声道也存在较大差异;B机组平均声道角测量值与校准值差异最大,将导致不可忽略的流量测量误差。

表2 流量计几何参数厂家测量值与校准结果的相对差值

A机组和B机组流量计采用双面9声道的Gauss-Jaccobi声道布置方案,C机组流量计采用双面8声道的OWICS声道布置方案,三台流量计都有声道高度的安装设计值,而从实测情况来看,三台流量计的声道高度都与设计值存在一定的偏差,其中A和B机组流量计安装偏差较小,且基本上远离和靠近轴向的偏差都有,C机组流量计安装偏差较大,且基本上只是靠近轴向方向的偏差,若不修正将导致流量测量结果偏大。

2.2 几何参数误差对流量测量的影响分析

三峡流量计几何参数采用厂家测量数据,在此分析厂家数据与校准数据之间的差异带来的流量测量误差,其中,面积误差直接是半径误差的2倍,声道长度、声道角引起的误差与具体的流速分布以及声道对应的权重系数有关,而声道高度偏差的影响并非只与该声道的权重系数有关系,还与声道速度分布曲线在该声道高度处的梯度有关系;尽管靠近边缘的声道权重系数较小, 但是通常具有较大的声道速度梯度,因此该处声道高度安装偏差的影响也很大。

按照充分发展的圆管紊流流速分布公式v=(1-r)1/9(r为管道半径)[6], 以及相应流量计不同声道的权重系数,分别计算了三台机组几何参数出厂值导致的流量计流量测量误差,如表3所示。可以发现,B机组流量计的声道长度综合误差较大;C机组流量计的声道高度安装偏差影响较大;A机组流量计的几何参数综合误差最小。关于圆管紊流流速在不同条件下的影响可参考文献[7]。

表3 流量计几何参数误差影响分析

2.3 空管测量影响分析

值得注意的是,流量计管段在几何参数测量时为空管,而在实际使用状态为带压满管,且上游压力水头有一定的变化,将会引起管道存在一定程度的变形。由于流量计所在的压力钢管之外为混凝土且局部还存在其它材料的垫层,复杂的结构形式将导致不规则的变形,只是对水压影响测量进行了初步估算。根据相关信息,流量计安装高程为57m,上游水位在140~175m之间,最大流量对应的流速水头按8m/s计算为3.2m,于是相对测量状态内压为零而言,使用状态管段内压水头在80~118m之间。压力钢管厚度为40mm,将其外的混凝土估算为20mm的钢管壁厚,按照壁厚t=60mm的理想管道半径的膨胀量为

=(3±0.6)mm

(1)

式中,p为管段内压;Es为材料的弹性模量。可见由于内压的巨大差异,半径的膨胀量将在3mm左右,相对值为0.048%,半径值需要在实际测量值的基础上予以修正。

管段膨胀除了对管道半径有影响之外,还进一步对声道长度和声道角度产生影响,受水压膨胀考虑只有径向膨胀,无轴向膨胀,则声道长度的相对增加量为

(1/sin65°)-1=0.039%

(2)

声道角也将增加

Δφ= arctan(1+0.048%)/

(1/tan65°)-65°=0.011°

(3)

其引起的流量增量为tanφ·Δφ=0.039%。因此由于内压带来的半径增大3mm,将导致实际流量值增大,流量计显示值存在一个负误差0.048%×2+0.039%+0.039%=0.176%,当然,该误差评估结果的不确定度也比较大。考虑该误差后,三台机组的几何测量综合误差分别为-0.074%、-0.469%、0.086%。

3 结束语

超大口径管道的流量测量是个难题,本文对超声流量计测量这种管径的流量做了校准实验。用全站仪与通常的测量管道几何尺寸的方法进行比较,发现问题并提出建议:

1)超声流量计的换能器安装和几何参数测量非常重要,需要安装人员具有认真的态度和严谨的操作,否则几何参数不准确将直接影响流量计的准确度水平;

2)全站仪的优势在于能够扫描管段壁面和探头位置,建立流量计几何形态的完整描述,并准确计算管段半径、声道角和声道长度,特别是还可以计算声道高度,提高了几何参数测量的准确度;

3)对于三峡电站流量计,空管测量的几何参数与实际运行状态之间存在不可忽略的差异,需予以关注和修正。

针对传统方法和仪器的缺陷,本文选用全站仪测量系统对三峡电站流量计进行了完整的几何参数测量,并与厂家测量数据进行了比较分析,发现部分厂家测量数据存在较大误差需要修正处理,其中空管测量的直径必须修正到实际工作状态。

[1] International Code for the Field Acceptance Test of Hydraulic Turbines [S].IEC 41-1991

[2] Hydraulic Turbines Performance Test Codes [S].ASME PTC 18-2002

[3] 孟涛,胡鹤鸣,王池,等.基于全站仪的大口径超声流量计几何参数测量方法[C].全国流量测量学术交流会论文集,2010

[4] 胡鹤鸣,杜晓康,孟涛,等.大口径超声流量计几何参数的自动化测量方法[J].计量学报,2012,33(5A)

[5] 胡鹤鸣,王池,孟涛,等.超声流量计几何参数测算方法及其不确定度分析[J].仪器仪表学报,2010,31(7)

[6] Nichtawitz A,Grafenberger P,Tormann J,etc.Discussion on acoustic flow measurement Method[C].International Group for Hydraulic Efficiency Measurement,2004

[7] 胡鹤鸣,等.多声道超声流量计积分模型的校准方法研究,计量技术,2010(6)