常规计量器具MSA运用要点浅析

李 琰 蒋震芳

(1.无锡威孚长安有限责任公司,无锡 214000;2.一汽无锡柴油机厂,无锡 214000)

0 引言

在机械加工行业中,计量器具管理是日常生产管理关键内容。计量器具的数据输出直接判定设备运行及生产过程是否稳定,产品是否合格。所以在所有工艺确认之前,需先期对计量器具进行研究,判断计量器具测量能力是否满足生产需求。

TS16949:2009体系中测量系统分析(Measurement Systems Analysis,简称MSA),其实质内容为测量过程的改进。我们通过长期日常计量管理研究过程,讨论、总结了在MSA中,计量器具偏移、重复性、再现性和稳定性的相关要点,提出计量器具能力分析新方法,提高MSA的有效性。

1 测量系统分析的时机

1.1 MSA策划

每年要编写年度MSA计划,对所有计量器具进行MSA策划。

在以下常规情况下,必须进行测量系统分析:

1)修理过的仪器;

2)新进仪器;

3)新进计量检测人员;

4)移动过的仪器。

1.2 注意事项

我们常忽略以下情况:

1)涉及产品特殊特性的计量器具每年应当进行测量系统分析;

2)设备能力及过程能力研究前应当进行测量系统分析;

3)涉及SPC(统计过程控制)分析的计量器具每年应当进行测量系统分析;

4)涉及顾客提出特殊要求的计量器具应当进行测量系统分析;

5)产品审核或顾客抱怨时涉及的计量器具应当进行测量系统分析;

6)生产线放行时应当进行测量系统分析;

7)某些常规的电测量检具、对测量环境变化较敏感或精度较高的计量器具,通常应每年进行测量系统分析;

8)精密计量器具可每周进行稳定性研究。

2 计量型测量系统研究

2.1 标准件的选择

在MSA中,我们经常会碰到分析某些项目时,没有相关国家认可的标准件,例如:平行度、垂直度、同轴度和跳动标准件等。常规情况下会挑选生产零件,测出参考值,代替标准值。为保证其精度,选择的基本原则为参考值一定要在精度更高的计量器具上获取。

2.2 零件选择

在选择零件时需考虑零件尺寸的散差均匀分布在公差范围内,特别是有上下公差的尺寸,我们需选择几个临界尺寸的零件,这样保证了ndc≥5(ndc是由测量系统对过程进行划分的区别分类数),即MSA是有效的。适时可以选择1~2件超出公差10%以内的零件,提高不合格零件在计量器具上检测的判别准确性。

2.3 常用计量器具分辨力的选择

MSA手册中第一章第E节测量问题中规定“仪器的分辨力应该将公差(或过程变差)细分为1/10或更多”。在精密计量器具上进行测量系统分析时,在运行条件良好情况下,尺寸公差较小,会发现当计量器具分辨力为公差的1/10时,分析结果往往处于10%<%GRR≤30%(GRR为量具的重复性和再现性)。推荐使用分辨力小于等于规定公差5%的计量器具。

仪器的估读也是至关重要的,在MSA分析研究时,我们要尽可能进行估读,这对MSA分析的精确度有很大帮助。

2.4 MSA检测项目的选择

2.4.1 同种特性参数只需要选择一个

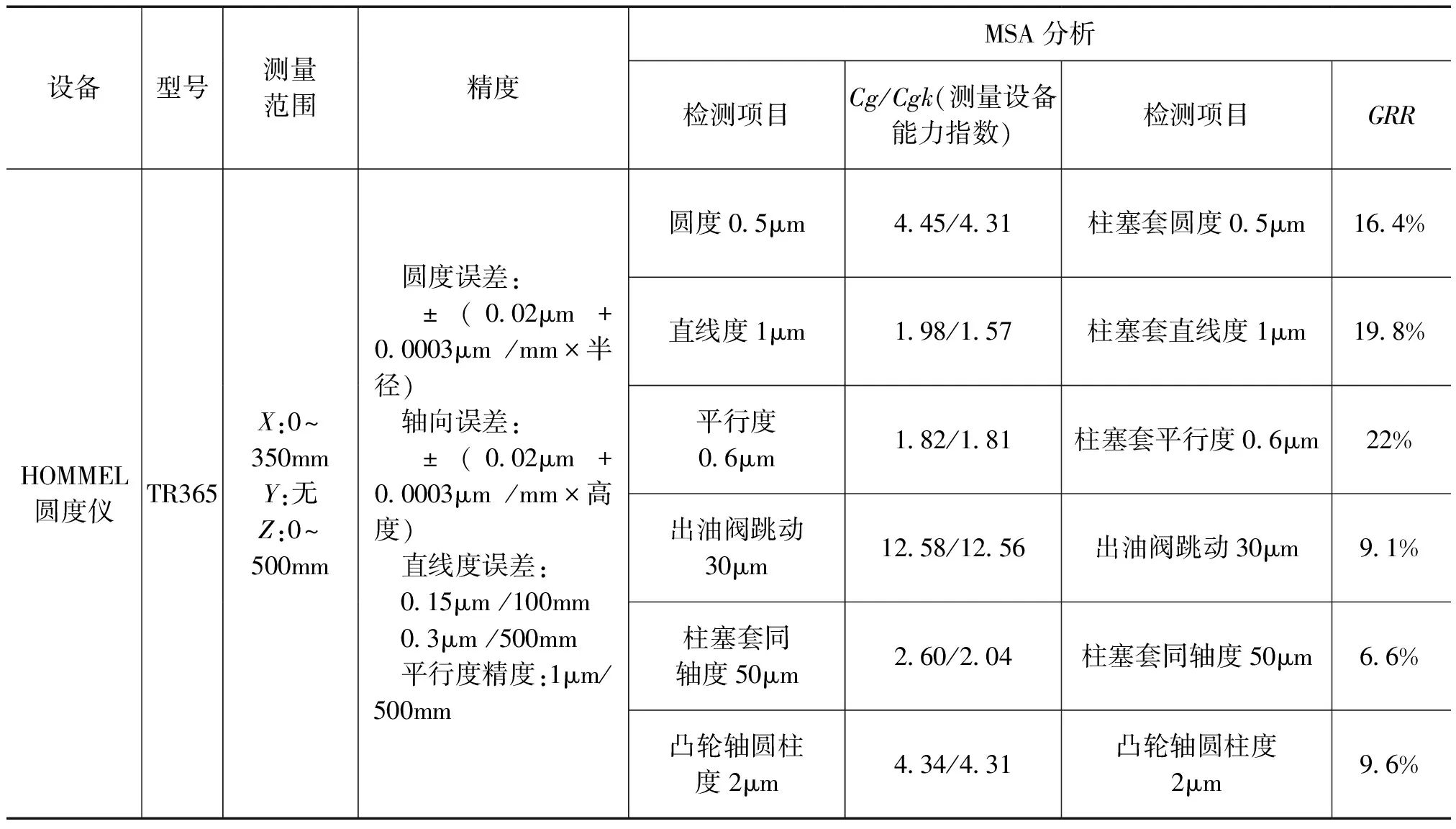

若一个项目的几个单独的特性具有相同的变化趋势,则只用一个特性来分析就够了。如表1 所示,以HOMMEL圆度仪在CPN2.2油泵共轨零部件应用为例。

即在同一台设备上,需要检测各种圆度、直线度和平行度等项目,同一特性参数选择检测难度最大的,如公差最小的、测量行程距离最长的来分析。如果合格,即可认为其他尺寸也可通过。但是在MSA分析过程中,需注意一点,同一检测项目在不同零件条件下有可能不能替代。例如:零件内、外圆的检测项目(如圆度),需分开进行测量系统分析。另外零件表面粗糙度相差较大,除粗糙度项目外的其他项目也需要进行MSA分析。

2.4.2 同样一台计量器具可测量多种特性参数时,选择某几项常规测量

如选择Taylor轮廓度粗糙度仪(型号:FTS i120)进行研究。设备功能可检测粗糙度及轮廓度,但常用生产使用时只检测粗糙度内容,则测量系统分析可只分析粗糙度项目。

2.5 操作方法的一致性

在做MSA时,操作方法要求一致。除了要求用同一种测量程序、测量手段外,更容易疏忽的是零件装夹位置、装夹方式和测量位置等细节上的一致。只有注意了这些测量细节,才会更精确反应测量系统有效性。

表1HOMMEL圆度仪MSA分析

2.6 重复性及再现性(GRR)检测分析

在进行重复性、再现性分析时,我们可以区分是否有操作者影响。如果操作者影响较大,即使用常规3人、10件工件测量方法;如果操作者影响很小,我们可以使用25个工件,每工件进行盲测2次,计算GRR。

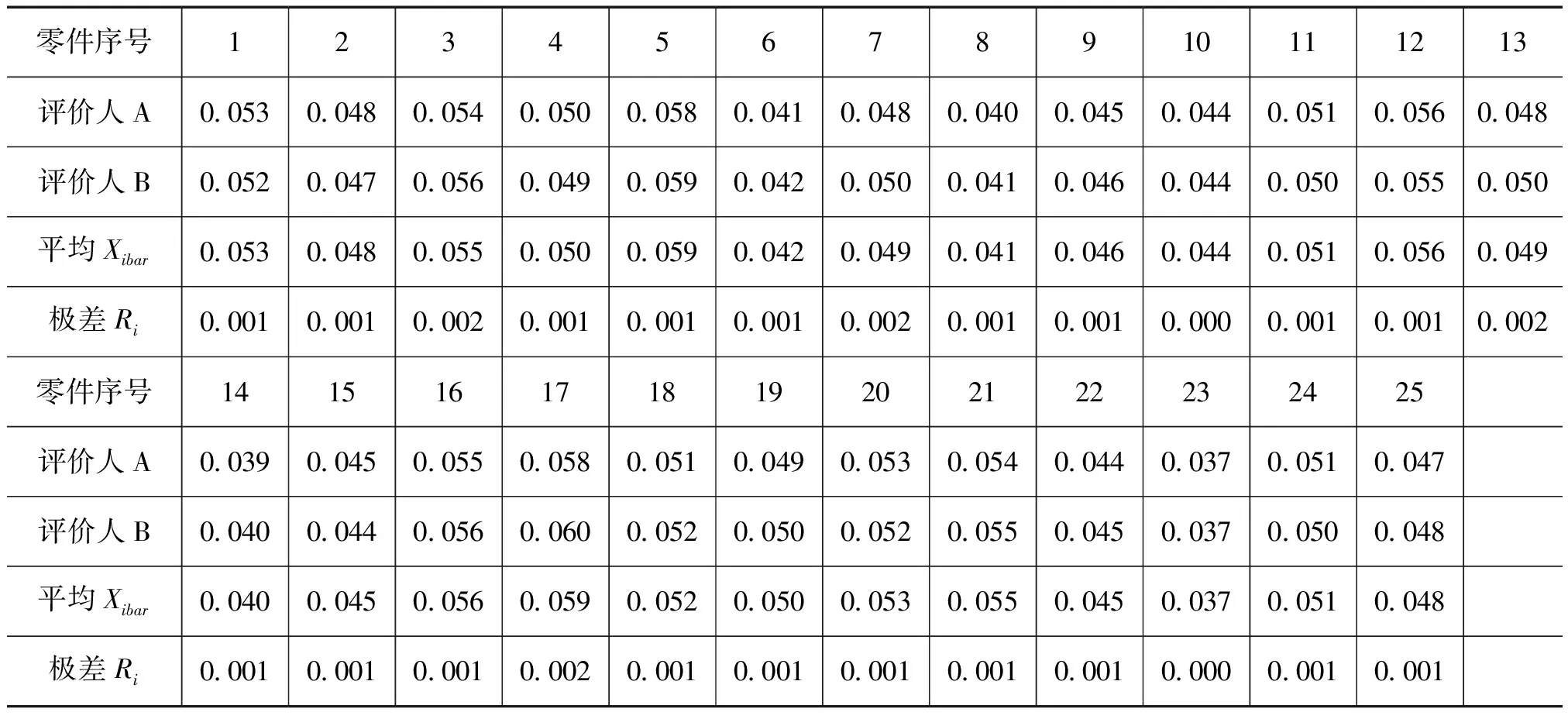

例如:三坐标检测零件对称度,要求0.06mm。测量过程中,零件使用专业夹具进行装夹;测量系统自动拾取、标定测针,建立工件坐标,使用标准化程序测量。我们发现装夹方式、测量位置等人为因素影响极少(可忽略不计),工件因素及设备因素影响较大,我们可使用第二种测量分析方法。具体方法见表2。

表2三坐标对称度MSA分析 mm

由表中数据计算:零件平均值的极差:Rp=maxXibar-minXibar=0.022

平均极差:Rbar=(R1+R2+…+RK)/K=0.0011,K为子组的数量

设备变异:EV=Rbar×K1=0.0010,K1=0.8862

零件变异:PV=Rp×K3=0.0055,K3=0.250

%GRR=6×100%×(EV/T)=19.1%,T=0.06/2=0.03

ndc=1.41(PV/EV)=7.755≈8

另外, 结合GRR接受标准,可采取的措施如下:

%GRR≤10%—测量系统可接受;

10%<%GRR≤30%—测量系统可接受或不接受,决定于该量具系统的重要性,修理所需费用等因素。当决定接受时,必须通过有条件接收程序,由质量、工艺、生产部门进行共同批准。

%GRR>30%—测量系统不能接受,须予以改进。根据MSA手册进行分析人员因素和设备因素,必要时更换量具或对量具重新进行调整。当然对以前所测量的库存件必须再抽查检验。 如发现库存件已超出规格,必要时立即追踪出货并通知客户,协调处理对策。

2.7 计量器具能力研究

常规计量器具常常在检定合格,运行正常情况下只单独做偏差(bias)研究或重复性、再现性研究。但实际上,当计量器具出现较大偏差时,只研究重复性、再现性不能体现计量器具的实际情况。

为解决这一问题,可以参考生产过程能力研究的一些内容。在保证生产设备能力Cp/Cpk≥1.33情况下,分析生产过程能力Pp/Ppk。同样计量器具也可先分析计量器具设备能力Cg/Cgk,合格后进行GRR分析。即当计量器具设备能力Cg/Cgk也保证在≥1.33状态下,再开展偏差研究或重复性、再现性研究。

Cg/Cgk不合格原因分析:

1)标准或基准值误差,检查标准程序;

2)仪器磨损,在稳定性分析时可以发现,建议按计划维护或修整;

3)仪器测量了错误的特性;

4)仪器未得到完善的校准,需评审校准程序;

5)评价人设备操作不当,需评审评价人技能及测量指导书的合理性;

6)仪器修正运算不正确。

系统偏差必须通过对测量系统进行更改来修正(如硬件、软件单项调整或两项同时调整)。如果更改困难,系统偏倚还可通过对每个测量结果进行修正来补偿。但是修正补偿存在较高评价人误差的风险,需要取得客户的批准。

3 计数型测量系统研究

在实际操作中我们常用小样法,发现这类分析系统有一个较大的问题:敏感度不高。实际生产过程中,易发生误判现象。要解决这类问题,我们可以在选择MSA分析零件时,适当挑选2~3个尺寸接近上下边缘公差的零件加入分析零件中。这样做,大大加大了MSA分析的难度,但在实际生产过程中就更能准确判定零件是否合格。

4 结束语

正确的测量是质量改进的基础,是质量决策的关键。精确的测量系统分析可以评估企业测量水平,反馈测量系统在一段时间内的稳定性,为产品检测项目挑选合适的计量器具。通过长期研究,发现在测量系统分析中,必须策划合适的分析时机,选择合适的标准器及零件,采用正确分析方法,实施合适的测量项目,并对结果作出正确的分析及判断,才能有效的保证测量系统分析的精确性。

[1] TS16949:2009标准[S].IATF.JAMA.ISO/TC176,2009

[2] QS9000五大核心工具测量系统分析(MSA)手册(第三版)[S].品士公司,2002

[3] 董双财.测量系统分析—理论、方法和应用[M].中国计量出版社,2006

[4] 俞钟行.测量系统分析(MSA)中的粗差[J].计量技术,2007(11)