低渗致密砂岩气藏低伤害压裂技术研究与应用——以苏里格气田东区开发为例

邝聃,李达,白建文

张春阳,朱更更 (中石油长庆油田分公司苏里格气田研究中心,陕西 西安710018)

苏里格气田为近年来长庆油田勘探发现的典型的低孔低渗致密砂岩气藏,开发区域已逐渐由中区向东西区扩展。与中区相比,东区储层物性更差、产量更低,体现在岩性变差 (泥质含量升高)、压力系数进一步降低 (0.88→0.82)、层更薄、砂泥岩薄互层现象更严重等方面[1]。上述原因导致苏里格东区压裂液返排更加困难,储层与裂缝更易受到伤害,裂缝支撑剖面更为复杂等压裂难点,大大制约了压裂效果的提高[2]。为此,急需开发针对苏里格气田东区气藏地质特征的低伤害压裂液体系,发展低伤害压裂优化设计方法及配套工艺技术。

1 东区低渗储层地质特征

苏里格气田主要含气层系为二叠系石盒子组八段 (Ph8)~山西组一段 (Ps1),气藏埋深2900~3500m,主要受控于近南北向分布的大型河流、三角洲砂体带,是典型的岩性圈闭气藏[3]。东区储层岩性以岩屑砂岩为主、石英砂岩次之,黏土矿物体积分数较高,为20%~30%。储集空间以孔隙为主,孔隙结构具有 “孔喉半径小、分选程度差、排驱压力高、连续相饱和度偏低和主贡献喉道小”的特点。东区单井平均气层厚度为7.7m,孔隙度主要分布在1.0%~15.9% (平均9.4%),渗透率范围0.014~8.42mD(平均0.702mD),平均含气饱和度57.7%,属低孔、低渗、低丰度储层。苏里格气田东区Ph8气藏平均压力系数为0.861,属低压气藏。

2 压裂改造难点分析

根据以上地质特点分析,可以得出苏里格气田东区气藏压裂改造的特点及难点如下:①储层物性更差,要求压裂形成较中区更长的人工裂缝,并与井网系统匹配;②储层致密,黏土矿物总量较高,对伤害敏感,对外来流体低伤害的特点要求高;③东区储层孔喉半径小、排驱压力大,储层易受压裂液伤害;地层能量有限,压力系数低,压裂液返排难度大;④东区储层薄互层特征明显,纵向应力剖面复杂,有效遮挡条件差,缝高不易控制;⑤多数井通过工具分层压裂,全部层施工结束后统一返排的施工方式,各层压裂液在地层内滞留时间不同。

3 低伤害压裂液体系研究

针对东区储层易受伤害的特点,开发了超低浓度羧甲基瓜尔胶压裂液体系(CMHPG)。该体系采用超低浓度交联技术,稠化剂浓度低,用量少,交联效率高,具有耐温抗剪切性能好、破胶彻底、同等浓度下残胶和残渣伤害低等突出优势。优化后的压裂液体系配方如下:①基液:在水中加入溶解质量分数 (溶解质量分数定义为溶质与溶剂的质量之比)为0.28%羧甲基稠化剂+0.5%助排剂+0.5%黏土稳定剂+0.05%杀菌剂+0.5%交联促进剂+0.5%降滤失剂 (前置液含)。②交联剂:低残渣锆交联剂 (交联比为100∶0.3)。

模拟地层温度和井筒流动条件[4~6],对该压裂液体系进行了室内测试。

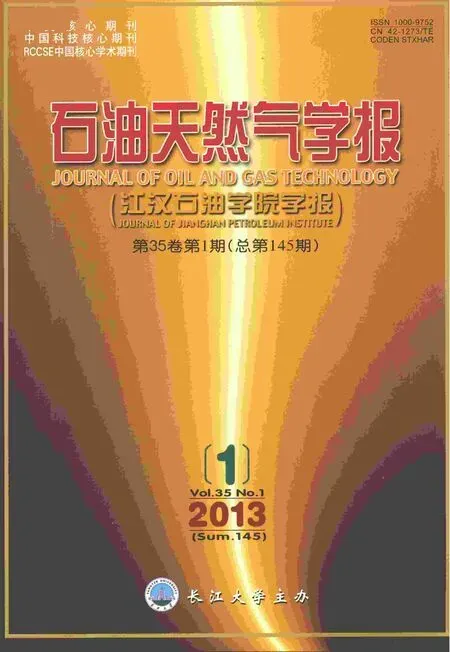

图1 90℃、170s-1剪切90min下不加破胶剂的黏时曲线

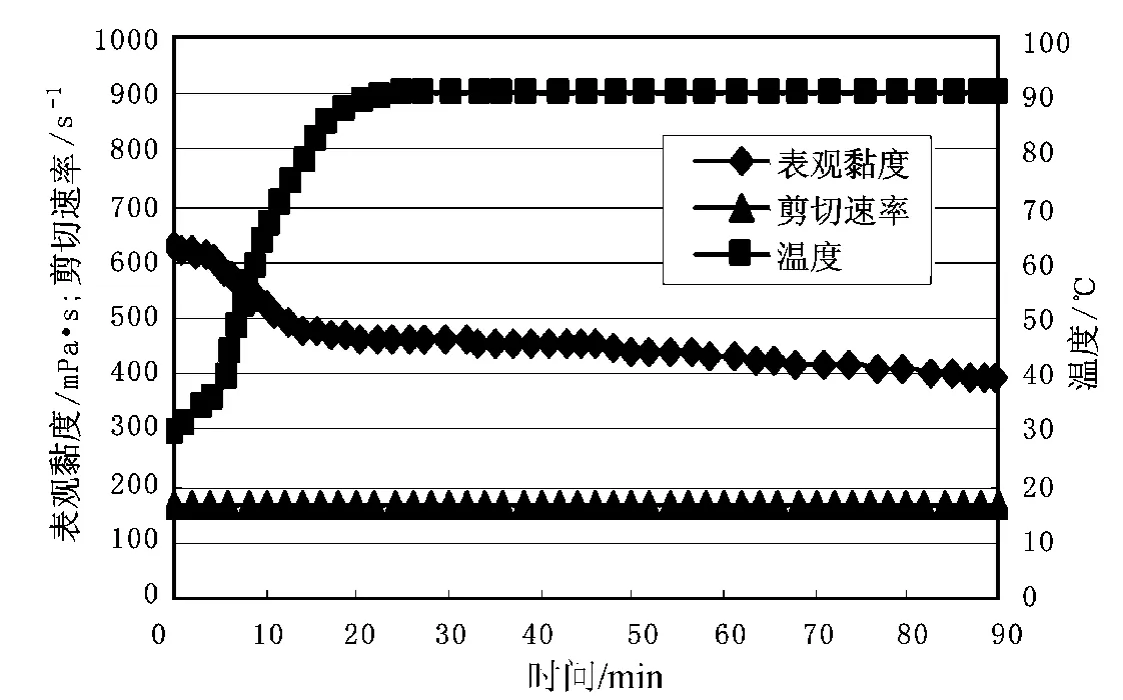

图2 90℃、170s-1剪切90min下加破胶剂的黏时曲线

3.1 耐温抗剪切性能评价

评价了体系在90℃、170s-1连续剪切90min下,不加入破胶剂与加入溶解质量分数为0.3×10-4(溶剂为瓜胶基液)的破胶剂两种情况下的耐温抗剪切性能,评价结果如图1和图2所示。

图1中,交联液初始黏度620mPa·s,温度上升过程中黏度降幅较大,当温度达到90℃、170s-1连续剪切90min过程中黏度降幅减缓,最终黏度为396mPa·s,说明该体系具有良好的耐温抗剪切性能,保证了体系在高温下的携砂能力。图2为该体系在加入溶解质量分数为0.3×10-4过硫酸铵 (APS)后在相同试验条件下的黏时曲线。与图1相比,早期黏度变化不大,但恒温期由于破胶剂的影响,使得黏度下降较快,但最终黏度也有142mPa·s,说明即使加入破胶剂后也完全满足施工时的携砂要求。

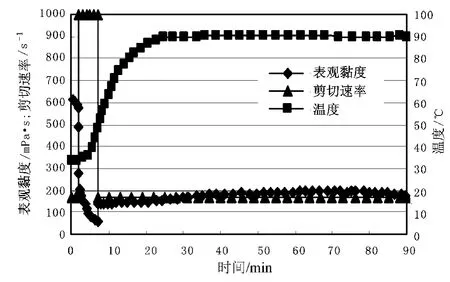

图3 90℃、高速剪切6min后的黏时曲线

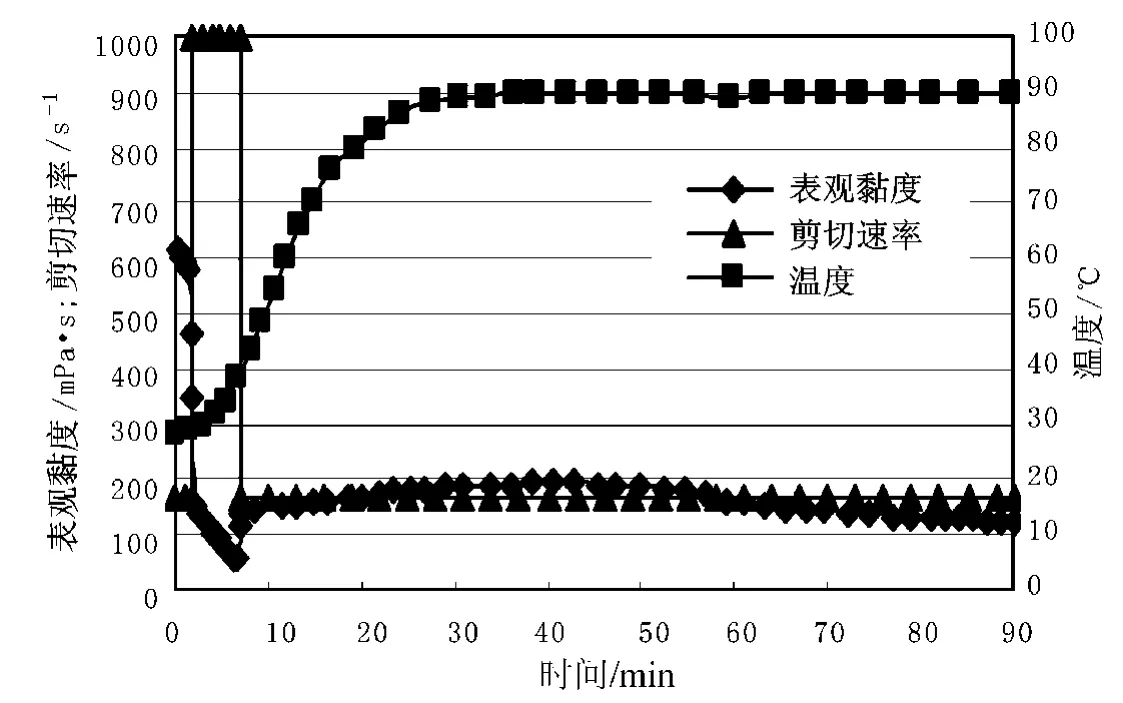

3.2 高剪切后恢复性能评价

图3 和图4评价了体系经高速剪切后的黏度恢复情况,试验条件是170s-1剪切2min,再1000s-1剪切6min,剪切速率恢复到170s-1继续剪切82min。图3是没有加入破胶剂的体系,黏度从高剪切后的最低值缓慢恢复至最终黏度177.4mPa·s,恢复到常规剪切的45% (与图1比较),说明在恒温阶段黏度恢复值大于受温度影响的降低值。图4是加入溶解质量分数为0.3×10-4APS的体系,黏度从高剪切后的最低值缓慢上升,大约在44min时出现峰值,说明之前黏度恢复占主导,之后温度及破胶剂对黏度的降低占主导,最终黏度值124mPa·s,恢复率87% (与图2比较)。试验结果充分说明羧甲基压裂液体系在高剪切后有较强的恢复能力,充分保证了羧甲基压裂液经过射孔孔眼高速剪切进入裂缝后的造缝及携砂性能。

图4 90℃、高速剪切6min、加入溶解质量分数为0.3×10-4 APS黏时曲线

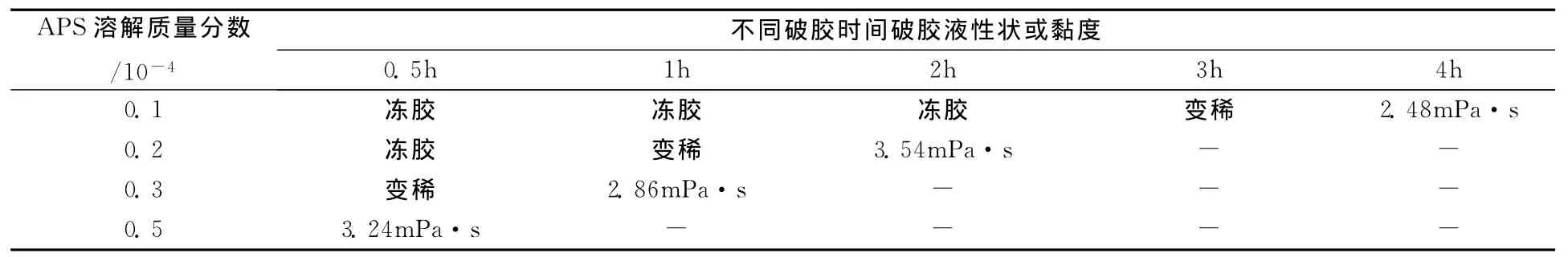

3.3 破胶性能测试

在90℃下,向交联冻胶体系中加入不同剂量的APS破胶剂,测试其在一定时间里的黏度及性状变化,破胶时间及破胶液黏度如表1所示。试验结果表明,在溶解质量分数为0.5×10-4APS加量下0.5h即可破胶,表明其易破胶的特性,满足现场要求施工结束0.5h后返排的需求。

表1 羧甲基压裂液破胶试验数据 (90℃)

3.4 残渣及残胶伤害试验

试验结果表明,在80℃的条件下,加入溶解质量分数为1×10-4APS破胶剂的羧甲基交联液经过4h后的残渣质量浓度为103mg/L;在95℃下,加入溶解质量分数为0.5×10-4APS破胶剂的交联液经过4h后的残渣质量浓度为88mg/L,比同等条件下的常规压裂液残渣含量小,对储层伤害更小。

图5 不同气层厚度实现分层压裂所需的最小隔层厚度

4 低伤害压裂优化设计技术

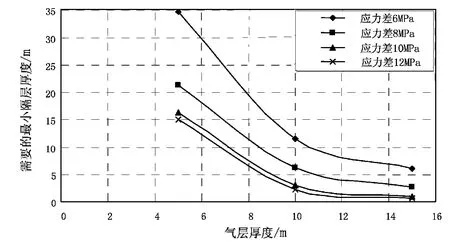

4.1 可实现工具分层的隔层条件研究

苏里格东区分层地应力剖面解释层间应力差范围3~12MPa,因此考察压裂目的层厚度在5~15m,应力差分别为6、8、10、12MPa共4种情况,采用三维压裂分析软件FRACPROPT研究不同目的层条件下裂缝垂向延伸规律以及实现分层压裂的条件。模拟结果如图5所示。

研究表明,在相同施工规模下,应力差越大,对隔层厚度要求越低;压裂目的层段越厚对隔层的要求越薄[7]。6MPa左右的应力差,对于5~15m的压裂目的层段,需要35~7m的隔层;8MPa左右的应力差隔层厚度降低到22~3m;对于更强的应力遮挡层,纯泥岩隔层达到14~2m即可控制裂缝高度,实现分层压裂。

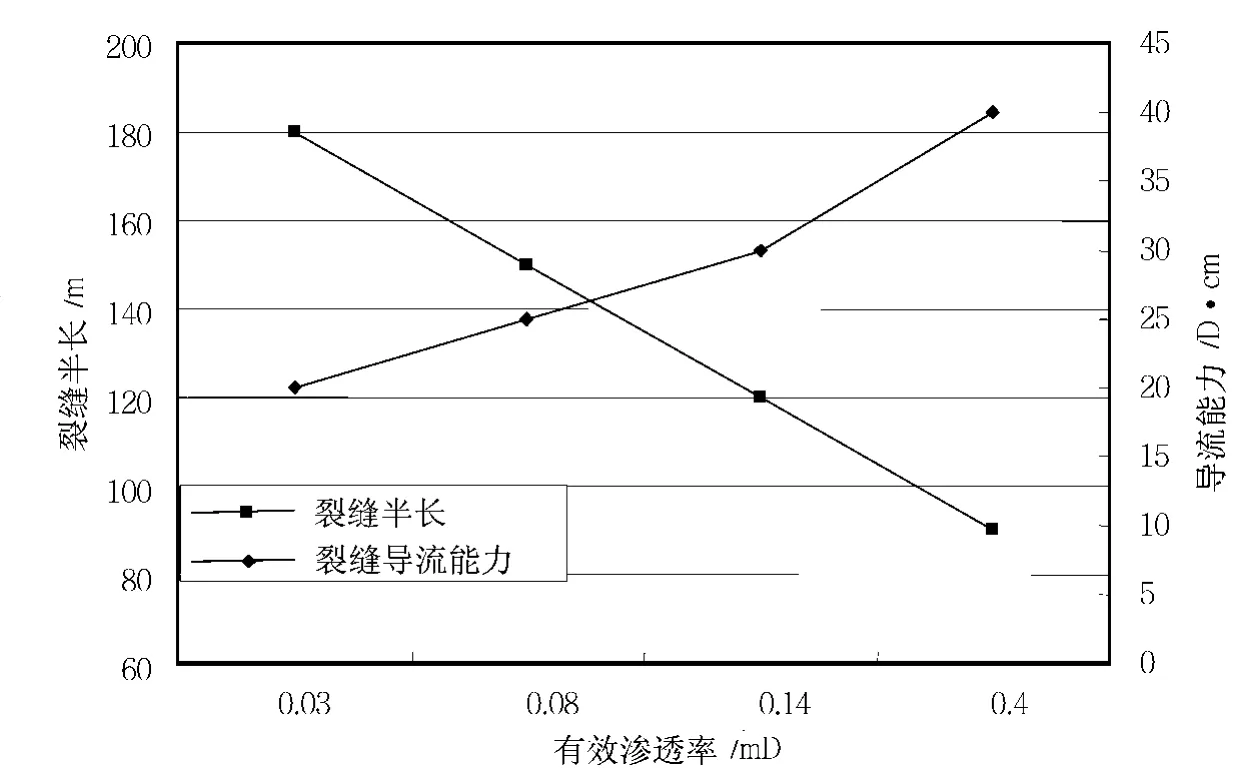

4.2 针对井网的裂缝半长和导流能力优化

采用ECLIPSE气藏数值模拟软件建立包含井网、气层和水力裂缝计算单元在内的气藏数值模型,模拟不同物性条件下合理的缝长和导流能力等裂缝参数,得到如图6所示的优化图版。由图可知,储层渗透率越小,优化的裂缝半长越长,对导流能力的需求相对越低。这也符合 “低渗储层造长缝,高渗储层造高导缝”的压裂优化设计指导原则。优化后的图版可作为区块压裂优化设计模板,指导施工参数优化和工艺调整。

图6 苏东区块主体井网裂缝缝长和导流能力优化图版

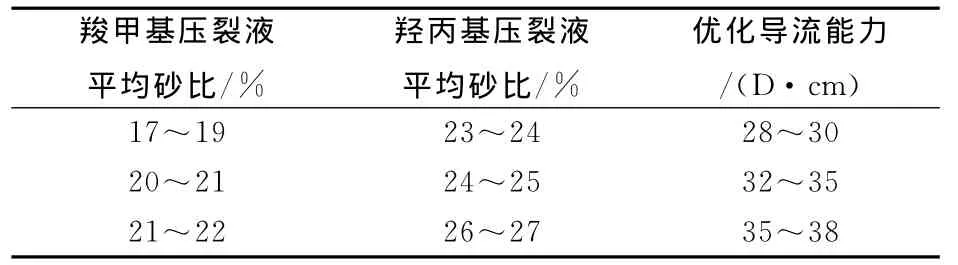

4.3 施工参数优化

根据优化的缝长和导流能力,通过60多井次的施工参数及增产效果敏感性分析,综合考虑苏里格东区气藏有效储层展布规模,优选确定东区气层合理的施工参数范围为:加砂量16~30m3,前置液所占比例38%~44%,排量2.2~3.0m3/min,平均砂比18%~24%,即 “中砂量、中前置液量、小排量、中砂比”的参数组合。

同时,由于羧甲基压裂液具有低伤害的特点,在相对较低的铺砂浓度下即可达到与常规羟丙基压裂液相同的导流能力 (见表2)。据此可对单井进行加砂程序优化,适当降低平均砂比和最高砂比,这在一定程度上可降低现场施工的安全风险。

表2 羧甲基压裂液与羟丙基压裂液导流能力优化对比

4.4 分层破胶控制技术

根据羧甲基压裂液易破胶的特点,采用以微胶囊破胶剂为主体的破胶体系。根据现场分层压裂施工的工序,提出分层破胶控制技术,即根据施工时间和温度场的变化及施工顺序优化每层破胶剂的加量,一般第1层与第2层的施工间隔为40~60min,实际第1层压后停泵到开井放喷的时间为2~3h。结合压裂液体系破胶评价结果,第1层施工破胶剂的追加剖面为0.01%-0.015%-0.02% -0.025%-0.03%,且胶囊破胶剂的比例较高;第2层破胶剂的追加剖面为0.03%-0.04% -0.05%-0.06%,胶囊破胶剂的比例较低。

4.5 压后强化返排措施

根据苏里格气田东区储层压力系数低的特点,压裂设计中采用在注前置液阶段以240L/min排量伴注液氮,注携砂液前2~3个阶段以120L/min排量伴注液氮,提高压后返排能量。自喷排液停止后及时采用气举、抽汲等助排工艺强化返排。据统计,采用强化返排措施后,绝大部分井的返排率超过80%,平均返排率达到85%。

5 压裂效果综合评价

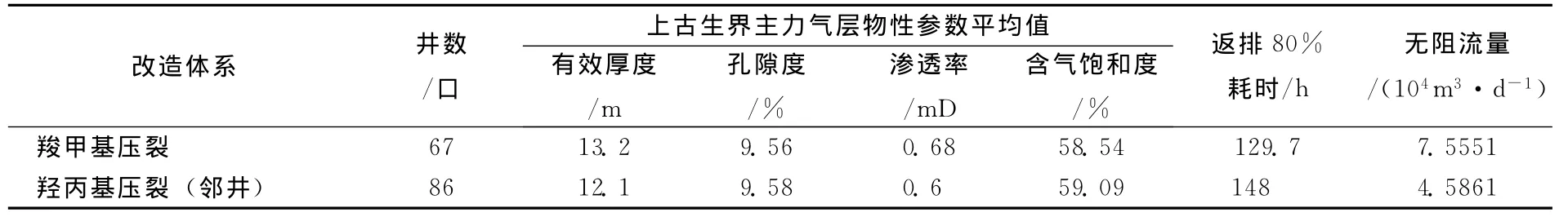

通过近年来针对苏里格气田东区的低伤害羧甲基压裂液试验,形成了相应的配套技术,取得了较好的试验效果。截止到2011年12月底,共完成现场试验63口井/67井次,其中直井定向井62口井66井次,水平井1口井。通过对比 (表3),在地质情况相当的条件下,采用羧甲基压裂液的改造井返排时间更短,返排效率更高,平均无阻流量达7.5551×104m3/d,邻近羟丙基压裂井平均无阻流量4.5861×104m3/d,改造效果提高30%左右。

表3 羧甲基压裂与邻近羟丙基压裂井试气效果对比

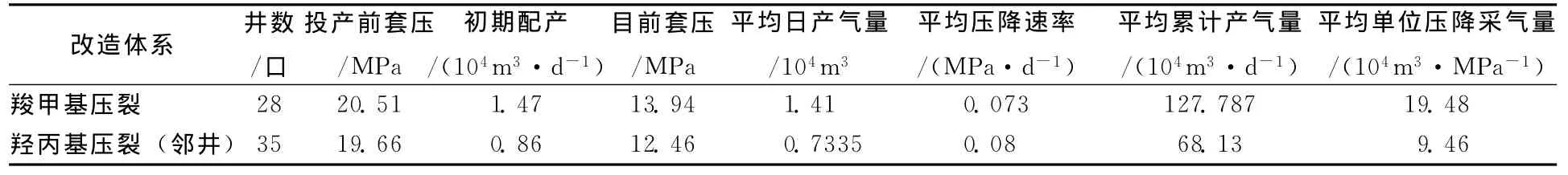

从投产效果来看 (表4),截止到2011年底,羧甲基压裂试验井共投产52口井,投产90d以上28口,投产300d以上8口。根据对生产情况的跟踪,与地质条件相当的邻井对比,较羟丙基压裂井生产效果好,进一步证实该项技术具有对储层伤害更小的优点。

表4 羧甲基压裂井与邻近羟丙基压裂井投产90d生产情况对比

6 结论与认识

1)根据苏东地区的地质特征,有针对性的优选新型改性羧甲基瓜尔胶作为压裂稠化剂,并对体系配方进行优化,初步形成适合苏东低渗多层气藏的低伤害羧甲基压裂液体系 (CMHPG),该体系具有耐温耐剪切性能好、低浓度、低伤害、易返排等优点。

2)通过分层地应力剖面解释,采用裂缝模拟的方法,完成了可实现工具分层的隔层条件研究,给出了不同目的层厚在不同应力差下所需要的隔层厚度值。

3)结合地质研究结果,对压裂施工参数进行优化,确定了不同地层渗透率条件下的最佳裂缝长度和导流能力,以及不同层厚条件下的加砂量、砂比、排量等施工参数。

4)通过以上各项研究,形成了适合苏里格东区气藏的低伤害高效压裂技术,现场试验取得了较好的应用效果,为苏里格气田的快速高效开发提供了技术保障。

[1]冉新权,李安琪 .苏里格气田开发论 [M].北京:石油工业出版社,2008.

[2]杨华,傅锁堂,马振芳,等 .快速高效发现苏里格大气田的成功经验 [J].中国石油勘探,2001,6(4):89~94.

[3]何自新,付金华,席胜利,等 .苏里格大气田成藏地质特征 [J].石油学报,2003,24(2):6~12.

[4]SY/T 5107—2005,水基压裂液性能评价方法 [S].

[5]SY/T 6376—1998,压裂液通用技术条件 [S].

[6]黄朝阳,王香东,王征,等 .苏里格气田苏东区块的压裂液延缓交联体系应用研究 [J].石油天然气学报 (江汉石油学院学报),2009,31 (1):311~314.

[7]谭明文,张绍彬,张朝举,等 .洛带气田遂宁组特低渗致密砂岩气藏压裂改造技术应用研究 [J].天然气工业,2006,26(4):89~91.