埕东油田埕南深层超稠油开采配套工艺技术

朱学东 (中石化胜利油田分公司河口采油厂,山东 东营257200)

1 深层超稠油油藏概况

1.1 地质概况

埕南埕91块、埕911块位于埕东油田南部,构造上位于埕东凸起与渤南洼陷的过渡部位,处于渤南洼陷生成的油气向埕东凸起运移的必由之路,成藏条件十分有利。埕91块主力油层系为古近系东营组二段 (Ed2),油藏顶深1750~1800m,含油面积1.02km2,地质储量256.6×104t,含油饱和度平均63.1% 。储层岩性主要为含砾砂岩、细砂岩、砾岩及粉砂岩,储层孔隙度26.6%,渗透率1270mD,为高孔、高渗砂岩储层。埕911块主力油层系为新近系馆陶组10砂组 (Ng10),油藏顶深1600~1700m,含油面积0.5km2,地质储量135×104t,平均含油饱和度63.1%。Ng10储层岩性以含砾砂岩、砾岩为主,孔隙度29%,渗透率946mD。

1.2 流体性质及温压系统

根据试油资料,两个区块均为常压系统;地面原油密度1.0173~1.054g/cm3,80℃原油黏度6252~10000mPa·s,地层温度80~81℃,地温梯度3.6℃/100m,均属于常温常压系统。

1.3 储层敏感性

储层为弱速敏,无临界流速;临界矿化度为10000mg/L;中等水敏,极强酸敏,中等偏弱碱敏。

1.4 油藏类型

埕91块Ed2Ⅰ期砂体全区为油层,未见边底水;埕911块Ng10油层全区为纯油层,未见边底水。两块油藏形成均受构造和岩性双重控制,为构造-岩性稠油油藏。

2 试油试采与开发难点分析

2.1 试油试采分析

埕91块试油情况:探井埕91井,1987年在Ed2的Ⅰ期砂体通过热洗累积产油1.7t;Ed2的Ⅱ期砂体通过抽汲求产,仅出油花。通过油性分析测得Ⅰ、Ⅱ期80℃时原油黏度分别为13042、12702mPa·s,常规试油未求得产能。

埕911块试油情况:探井埕斜911井,1997年2月在Ng10进行过试油,常规试油日产油0.39t,累计产油3t,原油黏度在80℃时为6252mPa·s,试油结果为超稠油油层。

2.2 原油黏温关系

埕南91-P1井50℃最高黏度为36.8×103mPa·s,80℃黏度达3.2×103mPa·s;埕911-P1井50℃最高黏度为65.2×103mPa·s,80℃黏度达1.2×103mPa·s。黏温关系表明:原油黏度对温度敏感性强,温度每升高5℃,原油黏度下降近一半,极易在作业和维护过程中造成冷伤害。

2.3 开发难点分析

1)油层埋藏深 注汽压力高,井身长,井筒热损失大,导致井底干度低,蒸汽质量下降,影响注汽效果。

2)原油黏度高 对温度的敏感性强,作业及采油过程入井液易造成冷伤害,举升过程中易造成井筒举升困难。

3)地面集输困难 黏度随温度敏感性强,地面原油温度的下降对集输造成困难。

3 深层超稠油开采配套工艺技术

3.1 水平井完井工艺技术

水平井采用筛管顶部注水泥完井技术[1]。油层套管:A点以上选用P110H钢级滥177.8mm套管,A点以下至井底采用滥177.8mm精密滤砂筛管,中间加两根盲管。滤砂管:基管滥177.8mm、P110H钢级;最大外径滥198mm、内通径滥159.4mm;挡砂精度0.15mm。酸洗液设计:复合缓速酸+油层清洗液。pH值调节剂:调整残酸pH值。酸洗管柱设计:密封插管+油管串 (造斜点以下使用4×30°倒角油管)+洗井封隔器+油管串+洗井封隔器+油管串到井口。

3.2 HDCS强化热采技术

HDCS强化采油技术是采用高效油溶性降黏剂、二氧化碳辅助、水平井、蒸汽吞吐的复合技术[2],发挥协同降黏、混合传质及增能助排作用,达到降低注汽压力,扩大波及范围,实现中深层特超稠油油藏有效开发的综合性技术。

3.2.1 油溶性降黏剂的效果

表1 油溶性降黏剂降黏效果实验评价结果

在油藏温度下,该地区稠油油藏注汽需要一定的启动压力,因此在注汽前需要用油溶性降黏剂对油层进行预处理,以降低注汽启动压力,提高回采效果。表1为油溶性降黏剂降黏效果实验评价结果,可以看出5%浓度下降黏剂的降黏率达到了82%,效果较好。

3.2.2 CO2最佳注入量的确定

随着CO2加入量的增大,原油黏度显著下降,体积因数增大;地层油体积膨胀越多,地层油的弹性能量增加越多;气油比达到23.9时降黏率为92%。

表2 不同CO2注入量下的增产效果

利用室内物模实验装置进行了N2、CO2、油溶性降黏剂等协同作用提高蒸汽吞吐效果的研究和实验。纯蒸汽驱的驱替效率只有21.94%,伴蒸汽注入CO2驱的驱替效率为48.90%,伴蒸汽注入油溶性降黏剂驱的驱替效率为68.56%,伴蒸汽注入N2+油溶性降黏剂驱的驱替效率为77.04%,伴蒸汽注入CO2+油溶性降黏剂驱的驱替效率为87.61%。可见,伴蒸汽注入CO2+油溶性降黏剂驱是提高特超稠油驱替效率的最佳驱替方式。表2为不同CO2注入量下的增产效果,从中可以看出,水平井注入CO2在140t时,增产效果最好。确定该地区水平井CO2注入量为110~140t(计算条件:水平段长200m,油层有效厚度10.0m,周期注汽量3000t)。

3.2.3 注汽参数的优化设计

注汽时应根据注汽设备的情况尽量提高注汽速度,降低注汽压力,以提高井底蒸汽的干度,减少热损失,提高注汽质量。注汽参数优化设计结果为:注汽速度10~15t/h、井口注汽干度大于73%、水平井注汽强度15~20t/m。

3.3 全程隔热技术的创新应用

全程隔热的理念:纵向实现从井口到油层的全井段隔热;横向实现从注汽到转抽的全周期隔热。全程隔热的目标:提高在注汽和采油过程中的热能利用率;减少作业及管理过程中产生的冷伤害。

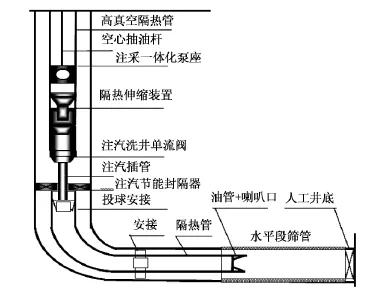

图1 全程隔热管柱示意图

全程隔热管柱主要包括两部分:注汽节能管柱部分和注采一体化管柱部分[3]。其节能封隔器及密封插管为核心技术。

注采一体化管柱包括注汽插管、注汽洗井单流阀、长距离井下补偿器、注采一体化泵、隔热管、注汽后下入空心抽油杆和电热杆;注汽节能管柱包括注汽节能封隔器、旋转脱接器、隔热管。全程隔热管柱示意图见图1。

全程隔热技术的优势:①全程隔热,降低沿程的热损失,提高注汽的效果和热能的利用率;②提高液体举升过程中的流速,降低沿程热损失,充分利用地温;③举升过程中全程密闭,避免稠油在井筒中脱气,提高特稠油的流动性能;④利用注汽节能管柱的密封性,避免注汽后作业、维护过程中油层冷伤害;⑤洗井、打捞方便。

为防止吞吐后期由于井筒温度降低,产出液的黏度升高造成井筒举升困难,加上该区块地理位置偏僻、地面设施不配套,配套采用电加热井筒降黏工艺[4]+注采一体化管柱+高真空隔热管,加热功率80kW。使用了耐温250℃的加热电缆,配套应用低频加热柜,选择注采一体化泵。

3.4 地面温控一体化管理

建立了温控一体化管理体系:①蒸汽对油层 “加温”;②一体化管柱对井筒 “保温”;③电热杆对地面 “升温”;④加药、掺水、加热炉保障集输畅通。

4 应用效果

至2011年底,已在埕91块、埕911块完钻的37口水平井中应用深层超稠油开采配套工艺技术,累计应用51井次,单井平均使用油溶性降黏剂11.6t,二氧化碳110t,注汽压力平均18.2MPa,平均单井注汽量1964t。平均单井峰值日产液52.5t,日产油25.5t,单井周期日产油能力13.7t,周期平均含水63.7%,单井周期累计产油2442t,平均周期155d,油汽比1.24。

典型井埕南91-平9井:预处理注油溶性降黏剂12t,二氧化碳120t,注蒸汽2508t,开井后峰值日产油达50t,至2011年底油汽比2.68,周期131d,平均周期日产油37.6t,含水7.2%。

[1]杨海波,余金陵,魏新芳,等 .水平井免钻塞筛管顶部注水泥完井技术 [J].石油钻采工艺,2011,33(3):28~30.

[2]李宾飞,张继国,陶磊,等 .超稠油HDCS高效开采技术研究 [J].钻采工艺,2009,32(6):52~55.

[3]李大军,王艳红,刘杰 .注采一体化管柱在特超稠油生产中的应用 [J].胜利油田职工大学学报,2008,22(S1):160~161.

[4]林日亿,李兆敏,董斌,等 .塔河油田自喷深井井筒电加热降黏技术研究 [J].中国石油大学学报 (自然科学版),2006,30(4):67~70 .