石油行业用TA18钛合金厚壁管材的研制

李永林,朱宝辉,王培军,韩宝峰,鞠 顺,任丽萍,巴万兴

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

石油行业用TA18钛合金厚壁管材的研制

李永林,朱宝辉,王培军,韩宝峰,鞠 顺,任丽萍,巴万兴

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

石油行业用TA18钛合金厚壁管材的轧制难度较大,易出现表面开裂等现象,为此提出了2种不同冷轧工艺并对其轧制过程及效果进行了对比。此外,还研究了退火温度对管材性能和组织的影响。结果表明:采用两辊冷轧配合热矫直方法,可以缩短生产周期,提高生产效率,最终获得室温力学性能满足客户指标要求的TA18厚壁管材,且平直度可以达到0.75 mm/m左右,内表面粗糙度平均为0.864 μm。

TA18;钛合金;厚壁管;石油工业

1 前言

TA18(Ti-3Al-2.5V)钛合金是从TC4(Ti-6Al-4V)钛合金演变而来的低铝当量近α型钛合金[1]。它具有良好的室温、高温力学性能,耐腐蚀性能,焊接性能等[2-5],被广泛应用于飞机和发动机的液压及燃油管路系统、石油钻井用套管及热交换器管等[6-7]。目前,我国主要采用两辊冷轧和三辊冷轧相结合的方式生产这种合金管材[8-10]。但是,由于TA18钛合金变形抗力较大,加工硬化强烈,轧制工艺控制不当会产生开裂,尤其是轧制厚壁管材不易轧透,内外层金属变形极不均匀,内壁容易产生纵向裂纹,且多辊轧制时,内壁还容易粘接芯棒。

石油行业用的TA18钛合金厚壁管材的生产遇到的主要问题有:①采用多辊轧机轧制径厚比<10的厚壁管材,轧制道次多,且易出现开裂、内表面粘接等缺陷;②采用冷矫直的方式无法保证成品管材的平直度达到0.3~1 mm/m要求。针对上述问题,对比了采用两种不同的冷轧工艺生产TA18钛合金厚壁管材的可行性,研究了退火温度对管材组织和性能的影响,以及管材的后续处理工艺,旨在为工业化生产石油行业用的高质量TA18钛合金厚壁管材提供指导。

2 实验

实验用TA18钛合金为采用3t真空自耗电弧炉经2次熔炼得到的φ600 mm ×2 400 mm铸锭(化学成分见表1)。铸锭再经16MN快锻机锻造锻成棒坯,棒坯经深孔钻镗床钻镗孔后,用铜薄板包覆,在3500t挤压机上挤压成φ70 mm ×8 mm管坯。

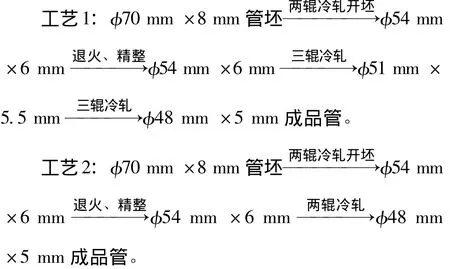

管坯采用以下2种冷轧工艺轧制φ48 mm ×5 mm成品管材。

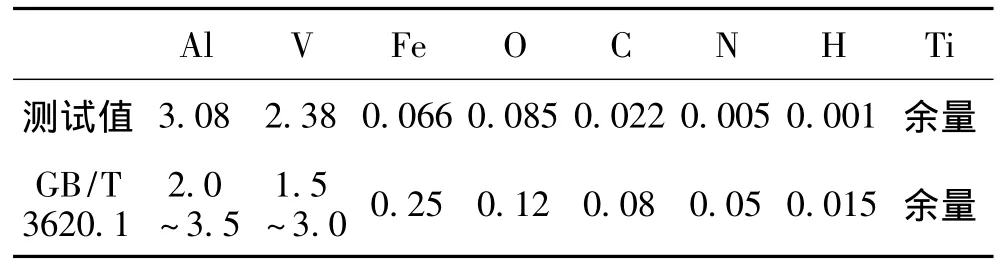

表1 TA18钛合金铸锭的化学成分(w/%)Table 1 Chemical composition of TA18 titanium alloy ingot

对工艺1和工艺2生产得到的φ48 mm ×5 mm管材分别按照600℃ ×1 h、650℃ ×1 h、700℃ ×1 h和750℃×1 h进行真空退火处理,热处理后在RX-600箱式电阻炉内加热到500~600℃保温30 min,进行矫直,并用150A14塞尺检测其平直度。再通过镗孔和机械抛光的方法分别消除管材内外表面的氧化污染层,最终得到成品管材。在镗孔前后分别取样,采用Mitutoyo SJ-201手持式粗糙度仪对其内表面质量进行检测。在成品管材上取样分别进行拉伸性能试验和金相检测。拉伸试验在INSTRON 4505电子万能试验机上进行,显微组织在Leica MM-6金相显微镜上进行观察。

3 结果与讨论

3.1 2种冷轧工艺比较

工艺1:三辊轧制的道次加工率均较小,分别为13.1%和14.1%。由于管坯壁厚,且TA18钛合金强度相对较高,存在严重带料现象,且轧后内表面有微裂纹和局部开裂等缺陷。工艺2:直接使用两辊轧机进行开坯和成品轧制,成品的道次加工率为25.35%,并且在轧制成品时采用的芯棒锥度合适,有效减少了空减径量,保证了成品管的内表面质量。相对三辊轧制,两辊轧制生产管材轧制力较大,管材变形更充分,生产效率更高,对比工艺1与工艺2即可证明这一点。工艺2比工艺1减少了一个轧制道次,有效地缩短了轧制周期,提高了生产效率。

3.2 退火温度对管材性能和组织的影响

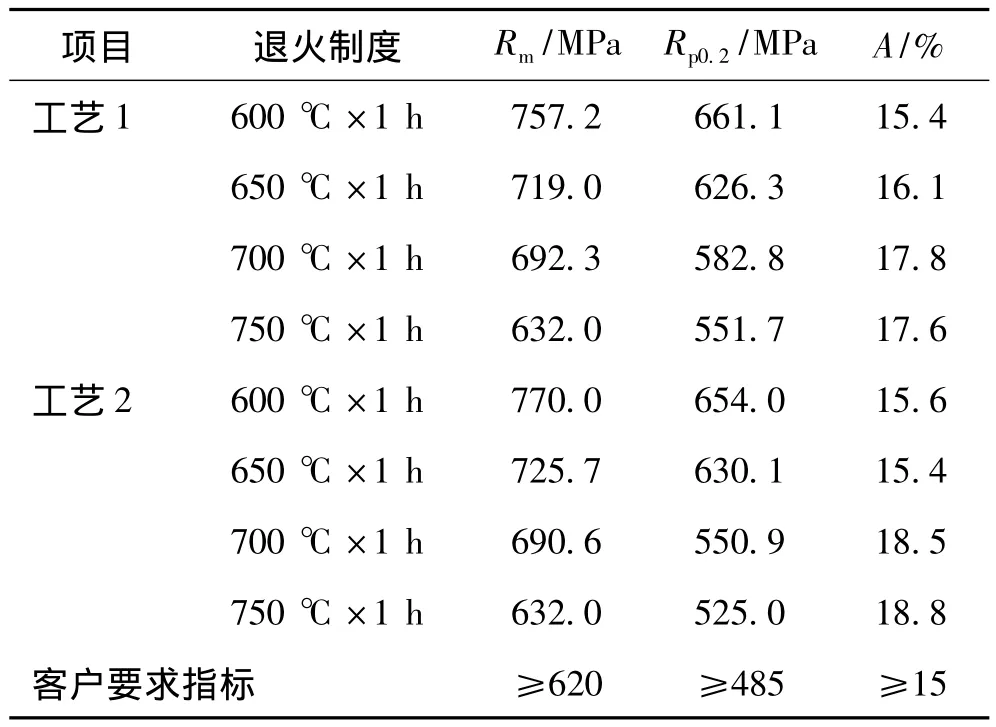

对2种冷轧工艺生产出的φ48 mm×5 mm管材分别在600、650、700、750℃下保温1 h,进行真空退火,再经热矫直及精整后观察显微组织(见图1),测试室温拉伸性能(见表2)。

表2 TA18钛合金管材经不同退火制度退火后的室温力学性能Table 2 Room-temperature mechanical properties of TA18 titanium alloy tube after different annealing treatments

由表2可以看出,随着退火温度的逐步升高,无论是经工艺1还是工艺2生产的管材,其抗拉强度和屈服强度均逐渐降低,延伸率不断提高,且材料的拉伸性能指标全部满足客户指标要求。综合考虑强度和塑性的合理匹配,认为700℃×1 h是比较理想的退火工艺,所获得的管材综合性能良好。

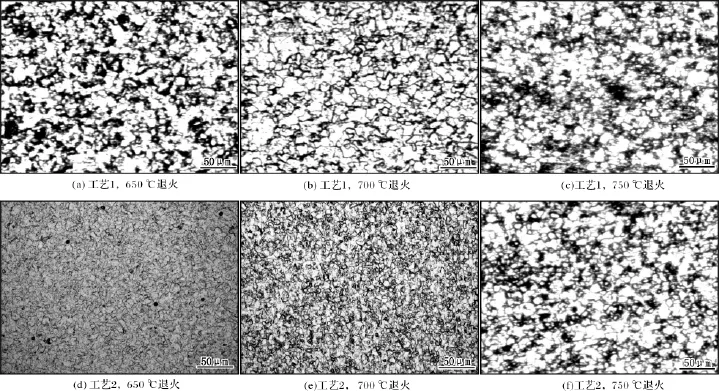

从图1可以看出,无论是经工艺1还是工艺2生产的管材在700℃ ×1 h退火后其显微组织均为细小的等轴组织,但工艺2生产的管材的显微组织晶粒更加细小。

综合室温力学性能测试和显微组织观察结果,采用工艺1和工艺2都可以获得满足客户指标要求的TA18厚壁管材,且工艺2获得的管材综合性能优于工艺1的。

3.3 成品管材平直度和表面质量控制

相对来讲TA18钛合金变形抗力大,加工硬化强烈,因此,为了保证成品管材的平直度达到0.3~1 mm/m的要求,避免管材表面产生微裂纹,采取热矫直方法整形。矫直前,管材的平直度在5 mm/m左右,经冷矫直后平直度在3.0 mm/m左右,而经热矫直后平直度可以达到0.75 mm/m左右,完全可以满足成品管材的平直度要求,且开裂现象较冷矫直也明显减少。

图1 工艺1和工艺2生产的TA18厚壁管材经不同温度退火处理后的金相照片Fig.1 Metallographs of TA18 titanium alloy thick-walled tube produced by process 1 and process 2 after annealing treatment

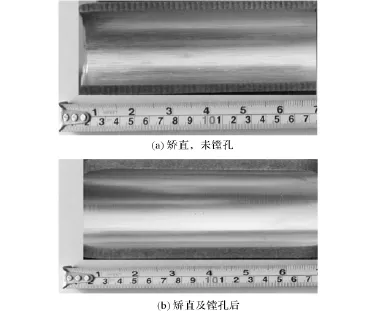

TA18厚壁管材经两辊冷轧后,内表面偶尔会出现不同程度的局部细微缺陷,见图2a。此外,经热矫直后内表面还会有一定程度的氧化。

图2 工艺2生产的φ48 mm ×5 mm TA18厚壁管材矫直及镗孔后的内表面照片Fig.2 Photos of inner surface of φ48 mm ×5 mm TA18 titanium alloy tube before and after straightening and boring

为了保证石油行业用TA18钛合金厚壁管材内外表面粗糙度Ra≤3.2 μm以及无渗氧污染层的要求,首先采用机械抛光去除外表面缺陷及氧化污染层,再通过单边镗孔0.1~0.3 mm去除其内表面的氧化污染层,镗孔后的内表面见图2b。经测量,镗孔后管材的内表面粗糙度平均为0.864 μm,而镗孔前平均为 1.090 μm。

4 结论

(1)与工艺1相比,采用工艺2可以更容易地获得满足标准要求的TA18厚壁管材,且轧制过程相对平稳,不仅缩短了生产周期,提高了生产效率,其综合性能也优于工艺1生产的管材。

(2)700℃×1 h真空退火,管材的室温力学性能可达到最佳匹配,且等轴组织晶粒更加细小均匀。

(3)经热矫直后TA18厚壁管材的平直度可以达到0.75 mm/m左右,镗孔后内表面粗糙度平均为0.864 μm。

[1]江志强,杨合,詹梅,等.钛合金管材研制及其在航空领域应用的现状与前景[J].塑性工程学报,2009,16(4):44-50.

[2]孟庆兰,关淑敏,李中.世界航空钛市场现状及发展趋势[J].钛工业进展,2011,28(2):1-3.

[3]曹春晓.我国航空用钛合金面临的21世纪的挑战[J].钛工业进展,1999,16(5):1-5.

[4]Wood R A,Favor R J.钛合金手册[M].刘静安,吴煌良,姚毅中,等译.重庆:科学技术文献出版社重庆分社,1983:118-125.

[5]李梁,孙健科,孟祥军.钛合金的应用现状及发展前景[J].钛工业进展,2004,21(5):19-24.

[6]杨英丽,张树启,张鹏省,等.航空用Ti-3Al-2.5V合金管材的研制[J].材料工程,2001,21(5):64-67.

[7]American Society Testing and Materials.ASTM F2146 -2007 Standard Specification for WroughtTitanium-3Aluminum-2.5Vanadium Alloy Seamless Tubing for Surgical Implant Applications(UNS R56320)[S].Pennsylvania:US-ASTM,2007.

[8]孙晓林,石军.工业纯钛(TA2)管的生产试制[J].特钢技术,1996(2):39-41.

[9]谢群良,汪建林.工艺对Ti-3Al-2.5V钛合金无缝管的表面和性能的影响[J].上海钢研,2002(2):9-14.

[10]杨英丽,张树启,张鹏省.Ti-3Al-2.5V合金的热稳定性研究[J].钛工业进展,2000,27(5):33-35.

[11]席锦会,杨亚社,南莉,等.航空导管用TA18钛合金管材研制[J].钛工业进展,2011,28(5):34-37.

[12]马小菊,曲恒磊,李明强,等.高标准纯钛(Gr.2)斜轧穿孔管的冷加工技术[J].稀有金属材料与工程,2009,38(12):2242-2245.

[13]王东,佟学文,李长江,等.Ti-31钛合金管材冷加工工艺研究[J].钛工业进展,2005,22(2):24-25.

Research on Process of TA18 Titanium Alloy Thick-Walled Tube Used in Oil Industry

Li Yonglin,Zhu Baohui,Wang Peijun,Han Baofeng,Ju Shun,Ren Liping,Ba Wanxing

(Ningxia Orient Tantalum Industry Co.,Ltd.,Shizuishan 753000,China)

The rolling process of TA18 titanium alloy thick-walled tube used in oil industry was usually difficult,and surface cracking was easy to appear.So two different cold rolling processes and effects were compared,and the influences of annealing temperature on properties and microstructures were also studied.The results show that the process of two-roll cold rolling with thermal straightening can greatly shorten production cycle and improve production efficiency,and the room-temperature mechanical properties can meet the requirements of the customers,flatness can reaches 0.75 mm/m ,the average inner surface roughness is only 0.864 μm.

TA18;titanium alloy;thick-walled tube,oil industry

2013-01-12

李永林(1980—),男,工程师。