陶瓷刀片高效加工技术在航空盘类零件应用

万秀屏 谭 薇 赵鹏飞 冷维杰 史继伟

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

九级轮盘是某航空发动机的关重部件,在高温、高压、高转速的恶劣环境条件下工作;选用材料均为GH4169,在切削加工时,切削负荷重,切削温度高,加工硬化现象严重,切削加工性能低。本文主要针对零件粗车加工、半精车加工不同过程,开展陶瓷刀具的高效加工应用研究,着力解决制约生产过程的关键问题,推动航空盘类零件制造技术水平的提升。

1 研究目标

依据选定的典型零件,针对零件各自的特点开展研究。

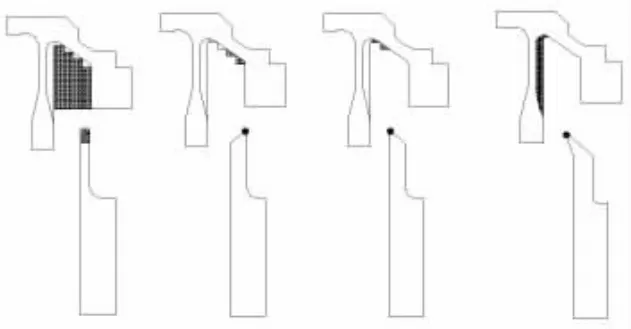

九级轮盘受模锻造技术限制,毛料尺寸较大,且零件存在一处深70mm,宽35mm的深腔结构(图1所示),传统的加工工艺是采用普通车床进行加工,用焊接车刀进行粗开槽及半精加工,不仅加工时间长、效率低,而且刀具消耗也很大,且深腔部位加工质量不稳定,经常造成加工不到位、表面光度差等问题,零件返修率据高不下。陶瓷刀具应用研究以提高粗车、半精车加工质量及效率为主。

图1 九级轮盘余量分布图

图2 九级轮盘选用陶瓷刀具方案

采用陶瓷刀具在数控车床上加工盘类零件,可以提高加工自动化程度,减少人为因素的影响,提高加工效率和质量,有效地缩短生产周期。提高盘类零件的加工技术水平,缩小与世界先进国家的差距,增强企业的市场竞争能力具有重要的现实意义。

图3 工步1车外型面走刀路线示意图

图4 工步2车内孔走刀路线示意图

图5 工步3车斜面走刀路线示意图

图6 工步4车辐板走刀路线示意图

通过在九级轮盘零件上应用陶瓷刀具,进行数控高效加工的加工方案的实施,提高零件加工质量与效率,达到减少单台加工时间7小时以上的目标。

2 刀具方案

典型零件为镍基高温合金GH4169材料。在切削加工时,切削负荷重,单位切削力可比中碳钢高50%;切削温度高,在相同的切削条件下,切削温度约为45钢的1.5-2倍;刀具磨损剧烈,刀具寿命明显下降,在高切削温度(750-1000℃)下,刀具产生严重的扩散磨损和氧化磨损;加工硬化现象严重,已加工表面的硬化程度可达200%-500%。因此高温合金的可切削加工性能低,车加工比较困难。

陶瓷刀片与硬质合金刀片相比,可承受2000℃的高温,更具有高温化学稳定性,可高速切削,但其缺点是陶瓷刀片的强度和轫性很低,容易破碎。陶瓷刀片耐高温,对高温高速切削更有利,由于陶瓷热导率低,高温只在刀尖,高速切削所产生的热量都随屑带走。采用陶瓷刀具进行加工,零件高速旋转,零件切削处材料红热、软化,刀具去除材料效率较高,因此,经过项目团队认真分析,决定采用陶瓷材料刀具进行加工。

由于九级轮盘零件结构属半封闭型强,标准刀杆不能满足加工需求,为此选定肯纳和绿叶两家陶瓷刀具供应商,先期对零件进行刀具切削试验,通过试验对比,绿叶厂商的陶瓷刀具在切削性能、刀具耐用度、加工参数等方面具有综合优势,最终选定该厂家作为工艺攻关的刀具供应商,为零件进行切削方案的制定,设计非标刀具。(图2所示)

3 工艺试验研究过程

3.1 数控程序编制

九级轮盘深腔轴向宽35mm,径向最深处近70mm,敞开性较差,需多把刀具转接加工才能完成,在编制程序中,根据结构尺寸,对比刀具的结构,用计算机造型,采用刀心与轮廓编程相结合的方法,按理论型面编制程序。(图3-6所示)

3.2 计算机辅助仿真验证

由于零件可见性差,并且零件切削速度较高,为了保证加工安全性,验证数控程序走刀轨迹的正确行,检查零件与刀具的干涉情况,加工前在计算机上使用仿真软件,进行辅助加工仿真验证,降低加工风险。

3.3 加工试验研究

3.3.1 零件加工参数选择

根据每种零件的加工刀具及零件结构特点,给定不同的加工参数进行加工。

九级轮盘去除材料较多,刀具的尺寸较大,切削状态基本一致,在加工前使用试验件进行试验,初始切削参数设定如下:主轴转速100r/min,进给量0.2mm/r,切削深度0.3mm,通过现场实际摸索,选择较为理想的加工参数,最终确定九级轮盘切削参数固化为转速120r/min,切削深度0.8mm,进给 0.2mm/r。

3.3.2 零件加工试验

九级轮盘首先选择在试验件上进行加工试验,按照工步卡确定的加工步骤,依次进行,通过试件加工,一方面进一步校验程序正确性,另一方面检验刀具的切削寿命以及干涉情况。试件加工结束后,对零件相关尺寸进行测量,加工质量满足工艺规定要求,“让刀”现象较轻,零件光度与传统加工工艺相比较有了较大的改观。将试验件的加工结果用于真件的加工,加工的质量较为稳定,零件的变形量得到了控制,表面质量得到了提升,加工的效率大幅提高。

3.3.3 结果与分析

通过零件的试验与研究,对陶瓷刀具的加工特性有了一定的了解,选用陶瓷刀具对该GH4169材料进行,刀具选择较为适用,安排加工路线的正确、可行,切削参数的设定合理,对减小零件加工变形也有了一定的控制措施,零件加工质量得到了保证。

按照试验、攻关的结果,陶瓷刀具在批产加工中进行了应用,加工效率明显提高,九级轮盘单台切削时间减少了近8小时,极大地缓解了数控立车的生产压力,加快了零件的周转速度。

通过跟踪零件的加工,对加工过程不断的完善,将数控程序进行整理、优化、存档,编制了标准化操作说明书,用于指导操作者规范加工,零件的加工质量更加稳定。

结语

通过对九级轮盘典型盘类零件进行试验研究,应用陶瓷刀具进行高效加工的研究,制定的工艺路线正确可行,选定的陶瓷刀具、加工参数合理,加工的效果较好,达到了预期制定的目标。

随着数控设备的逐渐普及和加工能力的不断提高,高性能陶瓷刀具在盘类零件的加工中应用会越来越广泛,制造技术能够得到进一步的提升,对全面完成公司不断增加批产任务,发挥越来越重要的作用。

[1]韩荣第.难加工材料性能特点决定高效加工的有效途径[Z].

[2]盘轴制造技术[M].北京:北京科学出版社,2002.

[3]孟少农.机械加工工艺手册[M].北京:机械工业出版社,1992.

[4]王先逵.机械制造工艺学[M].北京:机械工业出版社,1995.

[5]于华.数控机床的编程及实例[M].北京:机械工业出版社,1996.