贵冶2#闪速炉自控系统概况及优化

陈 耕

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

1 引言

FF现场总线技术是当今国际上自动化领域发展的一大热点,纵观这几年国内投入使用的大型自控系统项目,越来越多的使用了FF总线技术,它不仅节省投资,而且可以缩短工程时间。FF现场总线技术采用数字通讯,它不仅可以获取更多的设备信息,而且稳定性和可靠性都得到提高。在连续的工艺生产过程中非计划性停车对工厂可能造成巨大损失,如何减少这种情况的发生?预防性维修被认为是一种较好的解决办法[1]。近年来出现了很多检测设备性能状态的技术设备及软件,这些将预防性维修推向了一个新的高度。贵冶2#闪速炉自控系统的维护人员采用了如:AMS/PRM等资源管理软件、ValveLink软件等监测和诊断设备的状态及性能,同时不断对工艺过程的控制方案进行优化改进。这些举措减少了设备检修时间,提高了工艺参数指标及闪速炉作业率。

2 闪速炉工艺流程简介及自控系统介绍

贵溪冶炼厂2#闪速炉的设计基础为矿产阳极铜20万t/a[2],其生产过程为:来自各地的铜精矿进入冶炼厂后在配料车间进行配料,然后通过皮带输送到熔炼蒸汽干燥机,干燥后的精矿通过空气提升机送入干矿仓,干矿仓的精矿通过失重秤计量送入闪速炉,在闪速炉中反应生成高品位的冰铜,闪速炉冰铜通过流槽放到包子内,并通过吊车运到转炉进行吹炼成粗铜,闪速炉渣和转炉渣通过渣包运至渣浮选车间处理,产生的渣精矿返闪速炉熔炼。闪速熔炼过程产生的烟气通过余热锅炉与水进行热交换,产生饱和蒸汽供透平发电机发电,降温后的烟气进入电收尘除去大部分的灰尘然后由闪速炉排风机送给硫酸制酸。

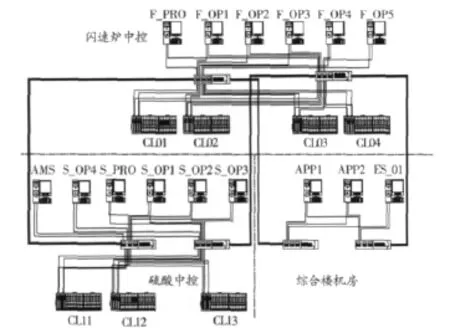

贵溪冶炼厂2#闪速炉自控系统采用了艾默生公司的DELTAV集散控制系统,该系统采用了当时较先进的FF现场总线技术(FCS)。由于控制需要,闪速炉与硫酸采用一套控制系统,该系统包含了7个冗余控制器,不仅减少了大量的通讯电缆,也节省了大量的安装时间及费用。数字通讯提高了系统控制的稳定性、准确性、可操作性,满足生产要求。系统结构图如图1所示,有如下特点:

图1 闪速炉和硫酸装置的DeltaV系统结构图

(1)通过在两个装置中采用一套控制系统,从而在控制层面将闪速炉和硫酸两个装置连接成一个整体。这样既减小了以往两个装置间为了交换数据而敷设许多的电缆以及为数模系统而安装两套数据接口软硬件,也可以提高装置之间的操作协作速度和效率。

(2)根据现场设备分布集中的特点,采用了目前先进的FF现场总线技术,不仅节约了电缆投资,简化了设备网络,同时为设备管理提供了良好的数据基础。

(3)在控制系统中配置了AMS(资产管理系统)。为了更好的管理工厂的仪表设备资产,提高设备管理水平,降低备件费用。valvelink(阀门在线诊断)软件的应用使得阀门的调试变得更加快捷、方便,同时可以在线检测阀门的内部磨损,劣化情况,为我们检修阀门提供科学依据。

(4)为了保证系统以后升级和提高控制水平,采用了通行的OPC数据接口,不仅可以满足闪速炉数模控制的要求,也为以后其他控制回路采用先进控制提高控制精度提供了控制领域通用的实时数据平台。

如上图1所示,整个系统主要由一台主工程师站,两台工程师站,一台AMS站,两台APP站,九台操作员站,和七套控制器组成[3]。相对于其他一些控制系统,这个系统的操作员站可以独立于其他工作站运行,同时主工程师站和APP站都采用PC服务器级硬件,控制器和底层控制网络采用冗余配置,从而保证了系统的可靠性。

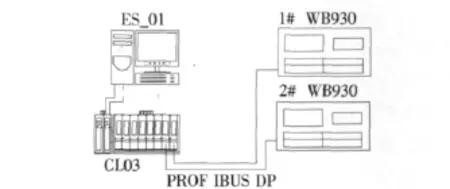

大量使用现场总线仪表,如:ROSEMOUNT总线压力表、流量计、Fisher总线阀门定位器等等。由于总线仪表与控制系统之间采用数字通讯,因而整个系统的稳定性,控制精度都得到提高。总线设备的AI、AO、PID功能块都可以下装到现场总线仪表内,同一网段中设备间通讯可以不经过控制系统,大大减少了网络/网段中的通讯量,提高系统的运行效率,降低了系统的运行风险。原1#闪速炉失重计量给料装置采用Modbus方式与控制系统进行通讯,每次都需要操作人员在WB930控制器的面板上输入加料量的上下限,容易出现误操作。2#闪速炉失重计量给料装置控制器WB930改用PROFIBUSDP现场总线与Deltav控制系统通讯[4]。

图2 DCS与WB930控制结构简图

如图2所示,ES_01为控制系统的工程师站,用于整个系统的组态,CL_03为控制系统的第三对控制器及I/O系统,其中带有两块PROFIBUS-DP通讯卡件,用于与两台WB930控制器通讯。工艺人员可以直接在控制系统流程图上设定的投矿量设定值、失重仓上下料位设定值,以及对失重给料设备的启停等参数进行操作[5]。该方案的实施避免了操作人员的误操作。

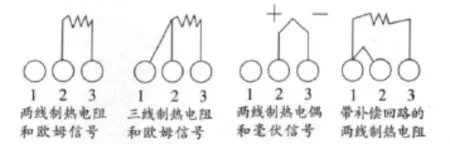

在循环水中,我们在每个冷却水套的出水口都加装了测温热电阻。闪速炉炉体冷却水温度测点就有近700个。我们使用了848T总线型温度变送器,每个848T可接收8路可独立组态的传感器信号,兼容两线制或三线制的热电阻RTD、热电偶TC或一般电阻欧姆、毫伏等传感器输入信号[6]。848T接线图如下图3所示:

图3 848T接线图

我们在铜水套测温热电阻处就近安装848T,然后将848T接入现场总线接线盒,每个FF总线接线盒又可以接入1~12个848T,由此算来,仅电缆我们就比传统DCS节省了约70%。如需增加测温元件,也更加便捷,就近将测温元件用电缆接入现场的848T内即可。

3 系统运行中碰到的问题及解决方案与部分控制方案的优化

2#闪速炉控制系统投运以来,总体运行良好,也出现过如下介绍的一些问题,经过技术人员的努力的得到了较好的解决。随着产量的提升、工况的改变,我们不断的改进和优化某些控制方案以适应生产要求。具体介绍如下:

(1)2008年,deltav控制系统出现了部分设备无法操作的现象,技术人员通过查找原因,得出部分操作站的用户权限和权限范围发生了变化,于是在工程师站对操作站的权限从新分配下装后,系统工作正常。通过这次事件,我们重新设置了管理员密码,进一步规范系统管理员的操作,避免类似情况发生。

(2)失重秤控制器(WB930)与deltav系统采用的Profibus-DP现场总线通讯出现过间断性通讯故障的现象,通过与外方专家沟通得知,WB930与deltav控制系统通讯的参数设置错误有关。技术人员依据外方提供的更改方案,将WB930串行通讯参数中p.ser.io中的三项参数进行修改,修改之后失重秤运行稳定。

(3)闪速炉锅炉(FFB)汽包水位控制采用前馈加反馈的三冲量控制方案,在锅炉投运初期汽包水位波动较大,技术人员通过查找原因得出:转炉锅炉(CFB)汽包产汽与FFB汽包产生的蒸汽共用一条管路送给动力透平电机发电,FFB汽包为连续性生产方式,而CFB汽包间歇性的产汽,CFB汽包间歇性的产汽是造成FFB汽包水位波动的主因。技术人员对水位信号采用冗余测量提高控制精度,对给水流量和蒸汽流量通过延迟滤波提高系统稳定性[7],对FFB汽包水位控制采取了反馈限幅稳定控制输出。实施这三项措施后,2#FFB汽包水位控制的波动幅度在-80~+110 mm之间,远好于调整之前的-150~+270 mm,稳定了汽包水位及产汽量,提高了透平发电机的运行时间。

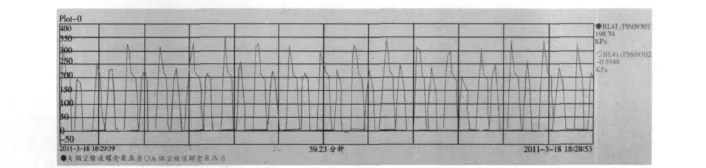

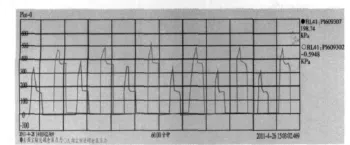

(4)A1、A2两套烟尘输送系统的设计输送能力远大于实际烟灰的产量,在A1、A2烟尘输送系统处于不间断交替输送时,每次输送的烟灰量很少,导致系统的输送效率很低,单位时间内输送频次过高。技术人员经过讨论决定在A1、A2烟尘输送系统交替输送中加入输送间隔时间,输送间隔时间即一套系统输送完成,另一套系统开始输送前的等待时间。通过一段时间的摸索,最终将交替输送的间隔时间设定在80s,将以前两套系统每小时输送34次降低到每小时12次,大大降低了设备输送频次(如图4、5),减少设备磨损,延长了设备的使用寿命。钟罩阀(该系统中的重要设备)的使用寿命由2个月增加到6个月。

图4 增设间隔时间前的输送频次图

图5 增设间隔时间后的输送频次图

(5)充分利用FF总线系统中的AMS/PRM等资源管理软件,对具体现场智能设备进行监视和状态分析,给维护人员提供一个排除故障的信息采单,更加有效地分析和诊断设备故障,做到预见性维护。

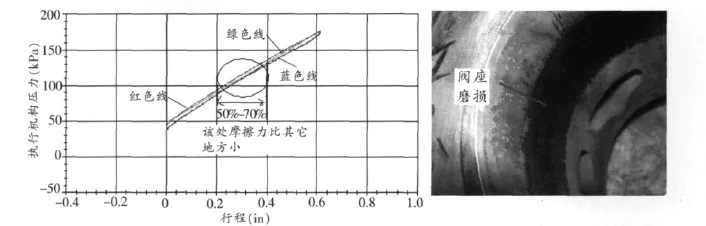

(6)采用ValveLink软件完成对智能阀门定位器的分析。通过分析阀门特征曲线如行程与执行机构压力曲线、输入信号与行程曲线、输入信号与驱动信号、时间与行程曲线四种特性曲线,正确的分析阀门的运行和阀体的状况好坏情况;通过诊断阀门的填料函泄漏;诊断出阀座与阀塞是否有磨损,诊断执行机构是否有串气、漏气、阀杆磨檫力(填料的松与紧)等情况,提供包括定位器在内的整体性能以及滞后和死区信息;从阀们的动态特动曲线中可以看到阀杆是否粘住或跳动,分析阀门的响应,提供阀门动态速度信息,提供超调和动作速度信息。再根据这些设备的报警信息,能够帮助提醒用户的阀门那些地方需要进行维护和维修。图6介绍阀门诊断方法和故障类型。

图6 诊断曲线与阀门故障类型

通过借助阀门诊断软件,利用平时定修和月修期间有针对性地对出现报警或维护信息提示的现场阀门进行在线实时分析和对比分析,并做好阀门特征曲线分析记录和保存,基本上实现了指导设备检修人员维护检修和提供故障处理参考帮助,同时为年度大修,提供是否下线检修依据,避免造成设备过度检修或欠修,达到降低维护费用的目的。我们利用该软件测试的数据,有计划的更换过多台阀门,减少了不必要的非计划性停车。

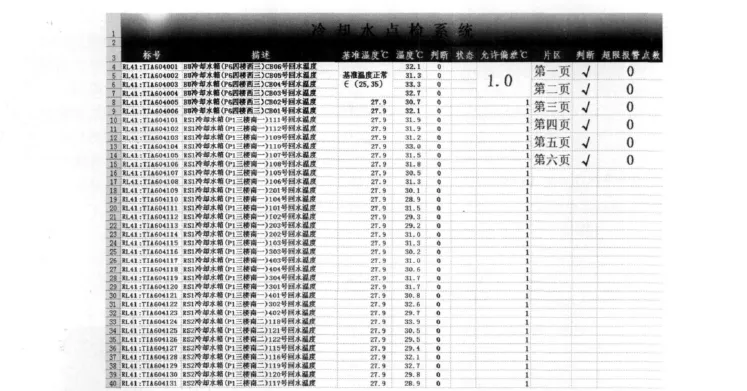

(7)PI(Plant Information System)是由美国OSI Software公司开发的一套基于Client/Server结构的商品化软件应用平台,作为工厂底层控制网络与上层管理信息系统网络连接的桥梁。贵冶建立了一个跨越全厂的生产实时信息网,采集了工厂所有底层控制网络的大部分数据;我们利用生产实时信息网这个平台做二次开发,实现有目的、有计划、有针对性的点检维护以期达到提高维护效率和准确度。例如冷却水点和其他一些简单测点,然后经过对这些测点做基本判断,进行描述和可视化处理(如图7)。

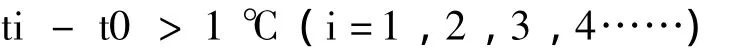

这套冷却水点检系统中,首先利用PI中的DataLink将近700个冷却水温度点数据收集起来,并将这些测点数据与冷却水进水总管 (冷却水进行冷却前)温度对比,将温度低于总管温度1℃以上,即:

式中:ti为冷却水各点温度,单位℃;、t0为冷却水进水总管温度,单位℃。

以及坏值(bad value)和超限报警测点甄别出来进行描述和可视化处理,显然这比以往的传统点检方式提高了效率和准确度,能一目了然的知道故障点,并远程拟定故障处理方案。

图7 冷却水温度图

4 结束语

由于采用了预防性维修的方法,并在生产过程中不断优化控制方案,使得设备的故障率大为减少,闪速炉作业率由91.69%提高了96.5%。FF总线技术的应用改善了操作,节省了能耗,提高了产品质量,降低生产成本,使得2#闪速炉主要技术经济指标达到国际先进水平[8]。可以预见,FF总线技术和预防性维修将会在自控领域应用地更加广泛。

[1] 王灵芝,徐宇工,张家栋.基于设备有效度和可靠度的预防修经济优化模型[J].机械工程学报,2010,4(46):163 -168.

[2] 余齐汉.贵冶2#闪速炉工艺过程及试生产实践[J].有色金属(冶炼部分),2009(2):21-24.

[3] 江铜集团贵溪30万吨/年铜项目[S].EMERSON,2007.(Delta系统图纸).

[4] Loss-In-Weight Feeders 220-FE-001,220-FE-002 Document DE018228[R].OUTO KUMPU:2006.

[5] 吴明华.profibus DP在贵冶二系统失重计量给料系统上的应用[J].铜业工程,2009(S1):123-125.

[6] 陈耕.848T在贵冶二系统熔炼冷却水温度测量上的应用[J].铜业工程,2009(S1):121-123.

[7] 王延年,杨珍,杨鹏燕.甲醇合成中汽包水位三冲量控制的改进[J].西安工程大学学报,2010,1(24):55 -58.

[8] 钟耀球,张卫华.FF总线技术在贵冶新30万吨工程中的应用[J].中国仪器仪表,2010(12):56-59.