抽油机多功能调速装置与伺服试验对比

张利(大庆油田有限责任公司第三采油厂)

抽油机多功能调速装置与伺服试验对比

张利(大庆油田有限责任公司第三采油厂)

游梁式抽油机是油田普遍采用的采油装置,在工作过程中由于上下冲程的载荷不均匀,严重影响了换向机构、减速箱和电动机的寿命和效率,致使系统能耗偏高。针对这一问题提出了分别应用抽油机多功能调速装置与伺服拖动系统技术,这两种技术都可以根据油井实际运行状态自动实时调控电动机的机械特性,使之与抽油机的负载变化相互匹配, 使拖动装置扭矩输入功率变化趋于平缓,实现降低油井能耗,提高系统效率。文中介绍了这两种方法的技术原理及功能特点,并结合喇嘛甸油田应用情况对这两种技术的应用效果作了对比评价。

抽油机 多功能调速装置 伺服 试验 对比

截至 2012 年底,大庆油田采油三厂抽油机总井数共有 2778口,开井数2559口,平均装机功率46.28kW, 平 均 单 井 产液 57.14t/d, 平 均 单 井日耗电 270.5kWh, 功率利 用率 28.43%,机 采井系 统效率 31.39%,吨液耗电 4.73kWh。

通过加强节能精细管理,加大高效节能技术措施应用力度,取得了能耗下降、系统效率提升的好效果,有效降低了举升成本。

1 多功能调速装置试验

抽油机多功能调速装置以变频调速、单片机测量控制为基础,通过半导体器件的通断进行变频调速,从而实现不停机条件下冲速的连续调节,满足油井的供排协调需求,实现动态节能优化。

1.1试验情况及分析

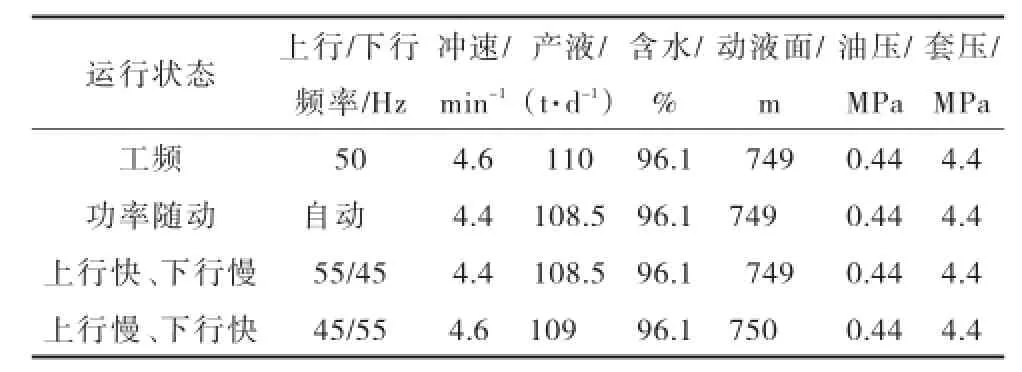

2012年8月在7-P282井进行试验,现场对多种工作状态进行了测试对比,见表1。

表1 试验井生产参数水平情况

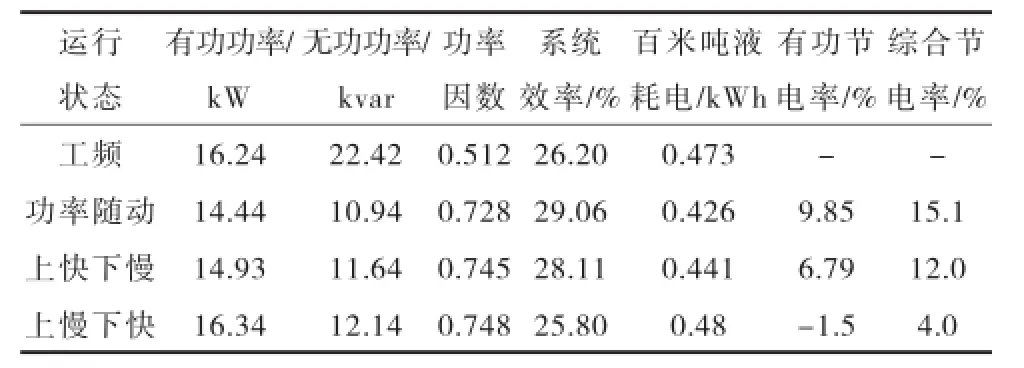

现场测试表明,在功率随动状态下有功节电率达 到 9.85% , 综 合 节电率为 15.1%, 说 明 功 率 随 动控制具有较好的自动跟踪调整的节能效果;而同一个冲程周期内,通过上快下慢的设计,有功节电率为 6.79%,综合节电率为 12%,说明对上、下行程进行不同的速度设计同样具有较好的节电效果。而上慢下快的运行状态由于下行阻力的加大,会导致能耗上升,见表2。

表2 试验井测试效果对比

现场对工频与上快下慢状态的示功图及电流进行了测试。分析表明,上快下慢运行时的最大载荷呈明显下降趋势,通过载荷波动变化看,上快下慢的下行载荷明显平缓,振动载荷幅度明显降低。从电流测试对比看,上快下慢比工频有显著降低。

1.2功能特点

多功能调速装置具备以下功能:

1)在线的无级调速功能,以及功率随动 (即动态的跟踪调整)功能。

2) 可测量抽油机井的电参数、电流平衡度、功率平衡度,以及电量累计计量,可实现数据的连续存储、提取(U盘)和回放,方便抽油机井的生产管理与能耗管理。

3) 可对工况数据进行分析判断,检测设备运行的平稳性,对工况实现杆断、皮带断、过载、欠载等保护控制功能。现场安装见图1。

图1 现场安装图

2 无级调速交流伺服电动机拖动系统试验

2.1技术原理

无级调速交流伺服电动机拖动系统,由异步交流伺服控制器和低速大扭矩异步交流伺服电动机构成。

伺服控制器是伺服控制电动机系统的核心。伺服控制器采用数字信号处理器作为控制核心,可实现比较复杂的控制算法,通过位置、速度和力矩三种方式对电动机进行控制,实现高精度的传动系统定 位[2]。

2.2试验情况及分析

2011年 6月在试验井上分别采取工频、伺服状态进行了能耗参数的测试,试验数据见表3。

表3 4-1838井伺服试验效果对比

试验表明,在相同抽汲参数下(冲程、冲速),对比工频,伺服控制的有功节电率可达到14.38%,说明通过伺服内置编码器实现速度、位置、力矩的闭环控制可有效实现电能的及时响应与供给;而上快下慢的冲速设计有功节电率可达到15.8%,说明同一冲程周期内进行变参数的设计同样具有较好的节能效果。

2.3功能特点

1) 伺服电动机为低转速大扭矩的交流伺服电动机,可大范围无级调速,抽油机可以实现无级调参。

2) 伺服具备完善的监控、保护功能,以及过电压、过电流、短路、缺相、超载等保护功能。可在线调整上下冲程的速度,有利于提升泵效。

3) 可实现软起动、软停,同时系统过载能力强,具有3倍的过载能力。

3 抽油机多功能调速装置与伺服试验对比

1) 多功能调速装置、伺服控制系统均是基于变频调速、自动响应原理的节能技术。不但可实现无级调速控制,而且均可以通过设计的闭环控制和快速响应特性对电动机转矩的实时调节,可以合理地协调驱动装置的运行状态,有效降低系统能耗。

2) 二者相比,多功能调速装置属变频类,侧重于速度控制,多用于开环控制,无需编码器;伺服属于闭环控制系统,更侧重于位置与力矩的精确控制。

3) 初步试验表明,抽油机井在一个冲程周期内上快下慢的参数设计,可降低油井有功消耗,同时可提高泵效,减少漏失量。此外分析表明,下行速度的降低,可有效起到缓解杆管偏磨的作用。

4) 二者均可以通过配套仪表、传感器及软件系统,实现油井的闭环控制,智能的自动启停控制,以及油套压、示功图、产量等多参数的测量记录与数据远程传输。

[1]赵来军,倪振文,职黎光,等.游梁式抽油机智能控制装置的研制[J].石油矿场机械,1998(6):25.

[2]卢英.交流伺服位置控制系统的研究与应用[J].电气技术,2008(6):8.

10.3969/j.issn.2095-1493.2013.003.017

2013-01-08)

张利,2005年毕业于大庆石油学院 (石油工程专业),从 事 基 层 管 理 工 作 , E-mail: Lizhang1@petrochina.com.cn , 地 址 :黑龙江省大庆油田有限责任公司第三采油厂试验大队,163000。