淀粉/茅草复合材料的热压制备工艺研究

卢琴芳,徐常龙,李国朝

(九江学院 化学与环境工程学院,江西 九江 332005)

由于传统塑料难以自然降解,会产生严重的环境污染。为解决该问题,一些研究者以淀粉为填料与塑料复合以此改善塑料的降解性能[1-3],或制备热塑性全淀粉塑料代替部分传统塑料[4-9],也有研究者将淀粉与其他天然高分子物质,如纤维素、壳聚糖及木质素等进行复合而制备完全生物降解材料[10-13]。纤维素、壳聚糖及木质素等物质虽出自天然,但需一定的纯化过程,会使制备复合材料的成本提高。本文为开发一种低成本的淀粉基复合材料,采用茅草,经简单粉碎后直接与淀粉进行复合,探索制备淀粉/茅草复合材料的工艺条件对材料力学性能的影响。

1 实验

1.1 材料与仪器

材料:甲基硅油(201型,杭州西湖有机硅厂);淀粉(山东恒仁工贸有限公司);茅草(九江学院附近山坡)。

仪器:平板硫化机(MZ-3012型,江都市明珠试验机械厂);电脑控制万能材料试验机(MZ-2000D,江都市明珠试验机械厂);模具(自制);橡胶邵尔A硬度计(LX-A,江都市明珠实验机械厂)。

1.2 淀粉/茅草复合材料试样的制备

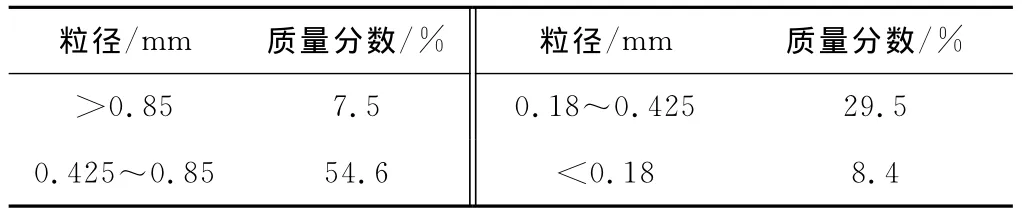

先将茅草在日光下晒干,然后放入混合器碾碎,得到的茅草粉末粒径分布见表1。以水作为塑化剂,将一定量的水加入茅草粉混匀(按配方称取茅草粉、淀粉等原料),在烧杯中手工搅拌原料3min,使茅草粉和淀粉混合均匀。

以甲基硅油为脱模剂,均匀涂于模具表面;将一定量的淀粉/茅草混合料倒入模具中并均匀铺开,将模具放在加热至一定温度的平板硫化机的上下模板间,在一定温度和压力下热压一定时间后,冷至室温,脱模制得淀粉/茅草复合板材,密度为0.76g/cm3。

表1 锯末的粒径分布

1.3 淀粉/茅草复合板材的性能测试

复合材料的拉伸强度和扯断伸长率按GB/T 1447—2005进行测量;硬度用邵氏硬度计在板材上均匀选取5点进行测量,5点平均值作为板材硬度值。

2 结果与讨论

2.1 淀粉用量对复合板材性能的影响

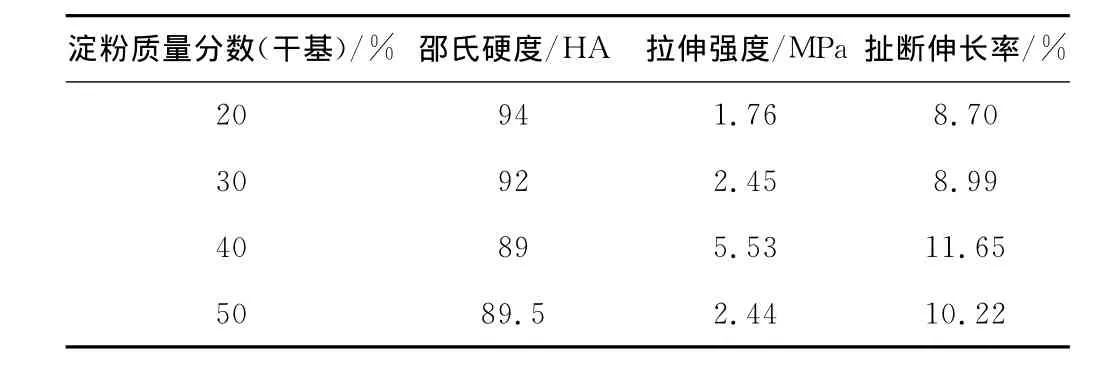

在热压温度为120℃、塑化剂水用量为25%(湿基)、时间10min和压力12MPa条件下,改变淀粉与茅草粉的比例,制备系列淀粉/茅草粉复合板材,测试邵氏硬度、拉伸强度和材料的扯断伸长率,结果见表2。

表2 淀粉用量对复合板材力学性能的影响

由表2可见,随着淀粉质量分数的增大,复合板材的硬度逐渐减小,但拉伸强度和扯断伸长率升高;当淀粉用量为40%时,材料的拉伸强度和扯断伸长率都达到了最高值,而材料的硬度达到最小值,拉伸强度的变化最显著,在淀粉用量为40%复合板材的拉伸强度值是其他用量下的两倍多,此时的硬度虽最低,但差值并不大。当淀粉用量少于40%时,淀粉在茅草粉颗粒表面的分散不匀,不能完全覆盖茅草粉的表面,热压成型后,板材的内部存在缺陷,材料的拉伸力学性能受到影响;当淀粉用量达到40%后,作为黏结剂的淀粉溶胀后可以均匀充满茅草粉颗粒之间并覆盖在茅草粉的表面,材料内部无缺陷,所以复合板材的拉伸强度和扯断伸长率都达到最大值。材料的硬度随淀粉加入量而减小的原因是:材料的干基总质量不变,当淀粉量增加时,茅草粉的质量按比例降低,由于茅草粉的表观密度极低,茅草粉的质量分数越低,混合物料的体积越小,在模具中经热压成型后,复合板材越疏松,硬度也越低。当淀粉的质量分数超过40%后,增加淀粉用量不仅不能提高复合板材的力学性能,材料的抗拉强度和扯断伸长率反而减小,硬度略有增大。当淀粉含量超过40%时,由于茅草粉用量按比例减少,覆盖茅草粉颗粒所需淀粉量减少,说明大量淀粉填充在茅草粉颗粒之间,因淀粉材料的强度低于茅草颗粒的强度,造成了复合板材抗拉强度和扯断伸长率的下降。材料的硬度略微增大的原因是:由于材料的连续相是淀粉,当淀粉用量超过40%后,茅草粉用量对复合板材硬度的影响变小,主要取决于淀粉的硬度,由于淀粉材料热压成型后的硬度较大,使复合板材的硬度又略有上升。

2.2 水用量对复合板材性能的影响

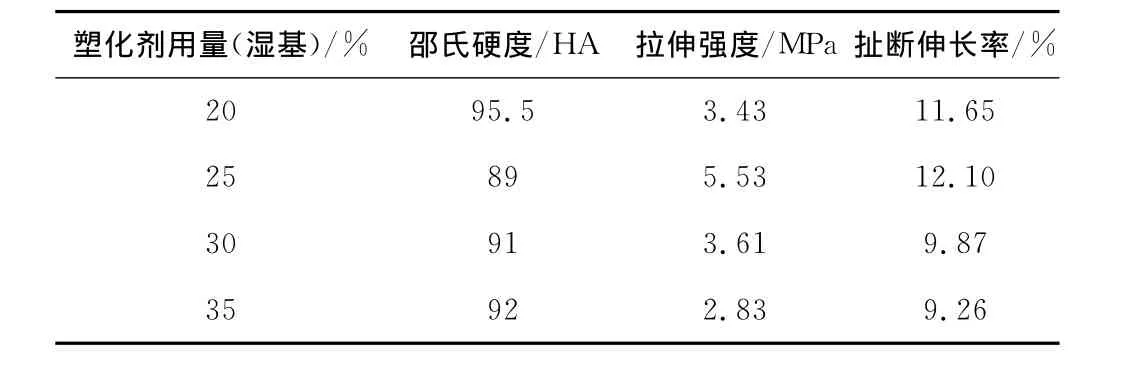

在热压温度为120℃、茅草粉60%(干基)、淀粉40%(干基)、热压时间10min和压力12MPa的条件下,改变水的用量,制备系列淀粉/茅草粉复合板材,测试邵氏硬度、拉伸强度和材料的扯断伸长率,结果见表3。

表3 塑化剂用量对复合材料性能的影响

从表3可知,当水的用量达复合材料的湿基质量25%时,复合板材的拉伸强度和扯断伸长率最高,硬度最低。当用水量为25%时,淀粉在热压条件下,与水作用得到充分溶胀,其黏性和延展性最好,与增强材料茅草粉的复合也最好,所以用水量为25%时的力学性能最好。当用水量低于25%时,淀粉不能得到充分溶胀,黏性和延展性较低;当用水量超过25%时,加水量越多,混合物料中自由水分含量越多,由于热压温度为120℃,材料中的自由水分变为过热蒸气,以气泡形式从材料中逸出,从而在材料内部形成缺陷,造成复合板材力学性能较低。材料的硬度变化刚好相反,当用水量为25%时,黏结剂的黏性和柔韧性最好,所以复合板材的柔韧性最好,材料的硬度较低;当用水量低于或超过25%时,复合板材的复合不完善,尽管材料的拉伸强度和柔韧性较低,但硬度却略有提高。

3 结论

(1)用热压成型方法可以制备淀粉含量为20%~50%(干基)的淀粉/茅草复合材料。控制黏结剂和塑化剂含量等工艺参数可获得良好的复合材料。

(2)淀粉含量为40%(干基),水含量25%(湿基)、热压温度120℃、热压时间10min时,制备的淀粉/茅草复合材料的拉伸性能和柔韧性最好,复合板材的拉伸强度和扯断伸长率分别达到5.53MPa和12.10%,此时材料的硬度较低,HA值为89。

(

)

[1]季美琴,王益庆,吴友平,等.新型淀粉/丁腈橡胶复合材料[J].合成橡胶工业,2003,26(5):314.

[2]邱威扬,邱贤华,王飞镝,等.淀粉塑料一降解塑料研究与应用[M].北京:化学工业出版社,2002.

[3]文胜,闫礼成,龚春丽,等.聚乳酸/聚烯烃弹性体/淀粉复合材料的制备及性能研究[J].胶体与聚合物,2011,29(2):81-83.

[4]邱清华,田林,喻继文,等.全淀粉热塑性塑料研究进展[J].现代化工,1999(2):15-17.

[5]陈庆,崔彪全.淀粉生物降解塑料技术研究现状[J].塑料工业,2010(4):1-5.

[6]邱威扬,邱贤华,喻继文,等.生物降解热塑性全淀粉塑料研制[J].农业工程学报,2008,24(8):185-188.

[7]刘学,王澜全.淀粉热塑性塑料及研究[J].塑料制造,2007(1):37-41.

[8]胡爱琳,王公应.全淀粉降解塑料的研究进展[J].精细化工,2004,21(10):759-762.

[9]赫玉欣,由文颖,宋文生,等.淀粉基生物降解塑料的应用研究现状及发展趋势[J].河南科技大学学报,2006,27(1):61-65.

[10]何小维,黄强.淀粉基生物降解材料[M].北京:中国轻工业出版社,2008.

[11]吴传保,孙平,李国朝,等.热压法制备PVA魔切上段稻草复合材料研究[J].实验技术与管理,2012,29(2):52-54.

[12]李兆龙,陶薇薇.可完全生物降解的壳聚糖-纤维素或淀粉复合材料[J].化工新型材料,1997(8):21-23.

[13]张春红,王荣华,陈秋玲.等.植物纤维在全生物降解复合材料中的应用研究进展[J].材料导报,2007,21(10):35-38.