马铃薯粉丝生产工艺条件的优化

岳晓霞 王 梁 刘 广 张根生 韩 冰 丁琬莹

YUE Xiao-xia WANG Liang LIU Guang ZHANG Geng-sheng HAN BingDINGWan-ying

(哈尔滨商业大学食品工程学院黑龙江省普通高等学校食品科学与工程重点实验室,黑龙江 哈尔滨 150076)

(Key Laboratory of Food Science and Engineering,College of Food Engineering,Harbin University of Commerce,Harbin,Heilongjiang 150076,China)

粉丝是中国日常饮食中经常选用的配料,在日本等少数亚洲国家也拥有广泛的市场,尤其以薯类产品制作的马铃薯粉丝是近年来发展较快的一类产品[1]。为了进一步提高马铃薯粉丝这一传统食品的品质,张颖等[2]研究了原料对粉丝色泽造成的影响,得出粉丝原料色泽对粉丝色泽影响较大。金茂国等[3]研究了马铃薯、甘薯和其它生产粉丝用原料淀粉的理化性质及其与粉丝品质的关系。许多地区都有制作马铃薯粉丝的作坊,这些作坊往往采用传统的加工方法,费时、费力,加工成本也高,不利于其在市场中更好的发展。本试验意在参照传统粉丝制作方法的基础上,改进马铃薯粉丝的生产工艺,为将来的工业化生产提供可靠的依据。

1 材料与方法

1.1 材料与设备

1.1.1 试验材料

马铃薯淀粉:产自黑龙江省克山农场;

食盐:市售;

1.1.2 仪器与设备

可见光分光光度计:721E型,上海光谱仪器有限公司;

多功能电热锅:CCFG-21型,周村利群电热器厂;

数显黏度计:NDJ-8S型,上海精密科学仪器有限公司;

物性测试仪:TA-XT2i型,英国TA公司。

1.2 试验方法

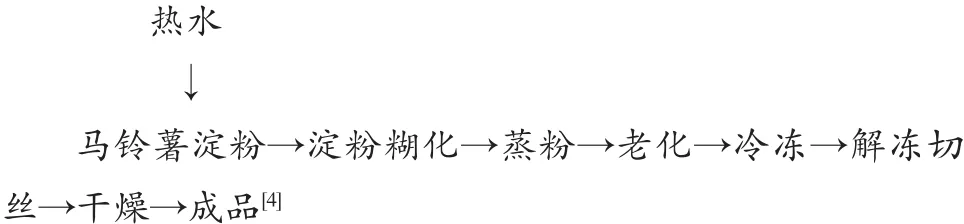

1.2.1 马铃薯粉丝的生产工艺流程及操作要点

(1)工艺流程:

(2)操作要点:称取一定量的马铃薯淀粉,将食盐溶解于水中并加热到一定温度,加入马铃薯淀粉,搅拌后淀粉糊粘稠且用手抓起放开后可自流成线即可。将调好的淀粉糊平铺于盘中放入蒸锅中蒸煮使其完全糊化。蒸好后取出先在常温下老化一段时间,再经过冷冻处理、解冻,切成长度和宽度均匀的粉丝,将切好的粉丝在日照或烘箱中干燥,当粉丝含水量达到15%时即可包装。

1.2.2 测定指标及方法

(1)黏度的测定[5]:称取一定量的淀粉于100 mL的烧杯中,加水配成淀粉乳,在沸水浴中加热搅拌20min,使其完全糊化,迅速用NDJ-79型黏度计测其黏度。

(2)粉丝糊汤情况的测定[6]:将粉丝煮熟后的溶液用721E型分光光度计在650 nm下测定透光率,以蒸馏水为参比样。透光率越高说明粉丝糊汤较少,固形物损失少。反之,若透光率低说明糊汤中的溶解物增多,固形物损失大,即粉丝在蒸煮过程中固形物损失得较多,说明粉丝的蒸煮质量差。

(3)膨润度和蒸煮损失的测定[7]:称取3.0 g约3 cm的粉丝样品,在常压105℃下烘4 h,测量干物质的质量W1,然后在100 mL沸水中煮15 min,此过程应不断补充水以保持100mL的水量。将煮好后的粉丝迅速冷却,并用吸水纸吸去其表面的附着水分,测量粉丝的质量W2,再在105℃的情况下烘4 h,测得干物质的量W3。按以上方法重复操作3次取平均值。膨润度(R1)和蒸煮损失(R2)分别用式(1)、(2)计算。

(4)剪切力的测定[8]:选取粗细均匀、无弯曲且无裂纹的粉丝样品10根,每根长度约10 cm,在沸水中煮沸10min,然后用蒸馏水冷却并放入水中浸泡备用。测试前先用吸水纸吸去表面水分,将每根粉丝剪成5 cm长,再用游标卡尺在3个不同部位测量其直径,取平均值,记录。再用TA.XT2i质构仪,按以下条件进行测量(A/LKB-F探头,感应力:20 g,形变:100%,测试前速度:2.0 mm/s,测试速度:1.7mm/s,测试后速度:2.0mm/s)。启动质构仪,测试完毕后利用质构仪分析软件计算最大剪切力,到达最大剪切应力所需要时间T1和切断粉丝所需时间T2,计算弹性系数L。每次测量1根,重复测3根,取平均值。

(5)弹性的测定:选取无弯曲、粗细均匀且无裂纹的粉丝样品10根,每根长度10 cm,在沸水中煮至无白心,用冷蒸馏水洗后放入水中备用。测试前先用吸水纸吸去表面水分,每根剪成5 cm,用游标卡尺在不同(3个)部位测量其直径,取平均值,记录。再用TA.XT2i质构仪,按以下条件进行测量(A/TG夹具,感应力:5 g,拉伸距离:50.0 mm,测试前速度:2.0mm/s,测试速度:1.0 mm/s,测试后速度:2.0 mm/s)。每次测量1根,重复测3根,取平均值。

(6)断条率的测定[9]:取20根长约20 cm粉丝,置于500mL烧杯中,加约300mL水。大火煮开后,小火煮30min。冷却,将样品以筷子挑起,停留约10 s,肉眼观测出现裂纹或完全断裂者均计为断条,以断条数与原样品条数的百分比计为断条率。在烹煮结束后2min内完成测定。每次测定取不少于10个平行样。每个试样重复3次,结果取平均值。

1.2.3 马铃薯粉丝生产工艺研究

(1)淀粉糊化条件的确定:以黏度和感官评价为指标,采用单因素试验,探讨加水温度和加水量对淀粉糊化的影响。其中加水量为原淀粉量的90%时,加水温度选取的因素水平为45,55,65,75,85℃,然后在加水温度为75℃的条件下,加水量分别为原淀粉量的70%,80%,90%,100%,110%作为因素水平进行考察。

(2)蒸粉时间对粉丝蒸煮品质的影响:以蒸煮损失、膨胀指数、糊汤情况和感官评价为指标,采用单因素试验,探讨粉蒸时间对粉丝蒸煮品质的影响。其中蒸粉时间选取的因素水平为 3,6,9,12,15min。

(3)冷冻工艺条件的确定:以断条率、弹性系数和剪切应力为指标,采用单因素试验,探讨老化时间、冷冻温度和冷冻时间对粉丝品质的影响。其中冷冻温度-6℃、冷冻时间35min 时,老化时间选取的因素水平为 30,45,60,75,90,105,120,135,150min。老化时间 90min、冷冻时间 35min 的条件下,冷冻温度选取的因素水平为-14,-10,-6,-2,0,2 ℃。老化时间90min、冷冻温度-6℃的条件下,冷冻时间选取的因素水平为 20,25,30,35,40,45,50,55,60min。再根据冷冻工艺的单因素结果,选取老化时间、冷冻温度、冷冻时间作为正交试验因素,以断条率、剪切应力和弹性系数为指标,采用L9(34)正交表安排正交试验。

(4)干燥温度和时间对粉丝含水量的影响:为适应工业化生产,采用烘箱分别在80℃下干燥20min、60℃干燥20min、40℃干燥20min、20℃干燥20min,测定粉丝的含水量。

2 结果与分析

2.1 淀粉糊化条件的确定

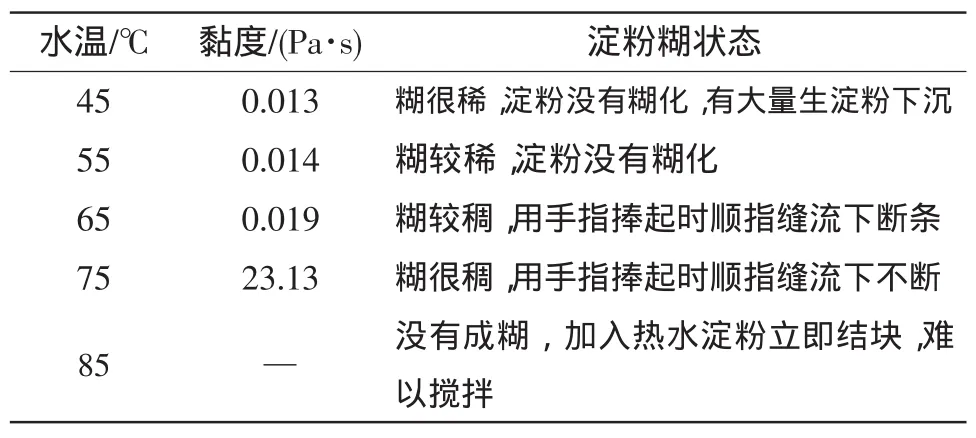

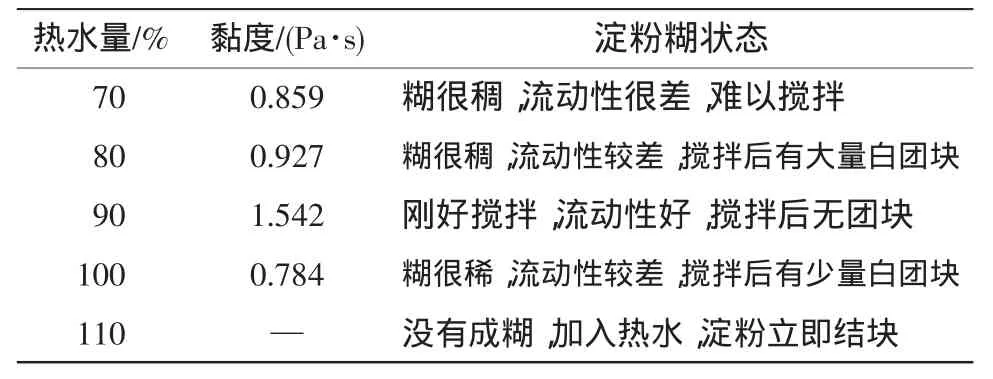

2.1.1 加水温度对淀粉糊的影响 由表1可知,当加水温度小于75℃时,淀粉糊的黏度变化不大,而当温度达到75℃时,淀粉糊黏度迅速增大,而且此时的糊用手指捧起顺流流下不断。当温度为85℃时淀粉直接结块,部分变为透明状。由此可见,加水温度为75℃时淀粉糊的状态最佳。

2.1.2 加水量对淀粉糊的影响 由表2可知,加水量小于90%时,淀粉糊很稠,流动性差,黏度较低;当加水量为90%时淀粉糊流动性很好,糊黏度达到最高值;而加水量高于90%时很难成糊且有结块。由此可见,加水量为90%时淀粉糊状态最佳。

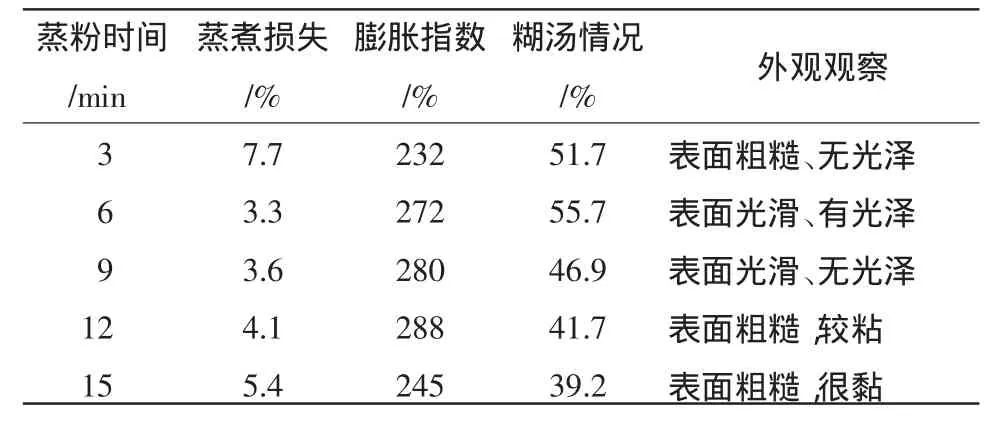

2.2 蒸粉时间对粉丝蒸煮品质的影响

蒸粉过程可以增加粉丝的糊化度,使得表层凝胶网络更加致密[10]。由表3可知,蒸粉时间小于6min时,由于糊化不足,导致蒸煮后的粉丝口感软烂或夹生,蒸煮损失大,糊汤严重;而蒸粉时间大于6min则粉丝糊化过度,导致其发烂、发软。因此,蒸粉时间要控制适当,才能达到理想的效果。

表1 加水温度对淀粉糊的影响Table1 Effectof temperatureofwateron starch paste

表2 加水量对淀粉糊的影响Table2 Effectofamountofwateron starch paste

表3 蒸粉时间对粉丝品质的影响Table3 Steaming time on the influenceof thequality

2.3 冷冻工艺条件的确定

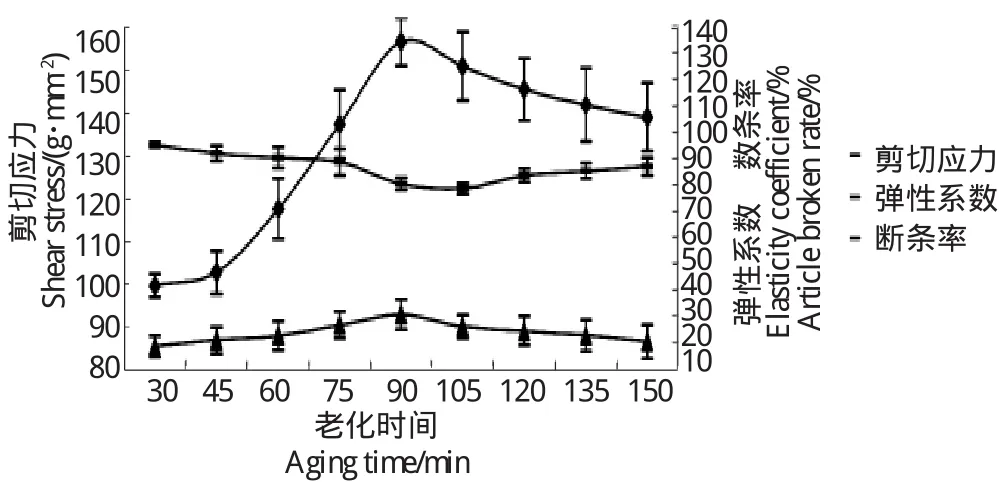

2.3.1 老化时间对粉丝品质的影响 老化可使粉丝内淀粉微晶束发生重排,达到增强凝胶强度的目的[11,12]。由图1可知,剪切应力和弹性系数随着老化时间的延长逐渐增大,断条率逐渐下降,在90min时各指标达到最大后开始下降。剪切应力和弹性系数的变化趋势几乎是一致的。这是由于在老化开始阶段随着时间的延长微晶束逐渐增多,粉丝表面的凝胶网络由疏变密,由弱变强,而内部的结晶区相对较少,凝胶强度弱,因而粉丝的仪器测定指标增大;但当老化时间超过90min时,粉丝内部的微晶束逐渐增多后,内部凝胶网络由弱到强,粉丝表面的强度不能抵抗物性仪下压时粉丝内部产生的应力,由此表现出物性仪测定的各指标下降。

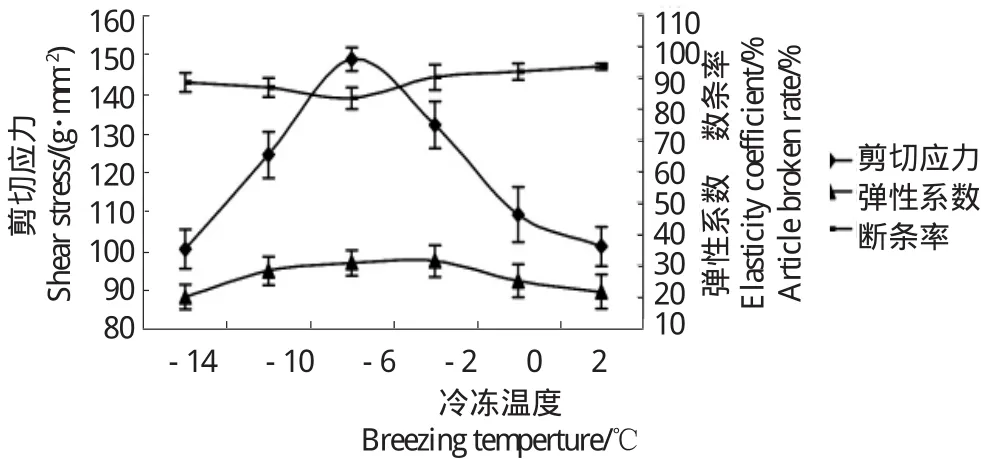

2.3.2 冷冻温度对粉丝品质的影响 冷冻可以增强粉丝的韧性、老化淀粉和降低其含水量,减少或消除其粘性。由图2可知,剪切应力和弹性系数随着冷冻温度的提高而逐渐增大,断条率逐渐下降。在-6℃时各项指标达到最大后开始下降。这是由于随着粉丝温度的降低,淀粉分子的结合水逐渐析出来,冷冻使粉丝上的水分结冰,使粉丝快速脱水。由于结冰时的体积膨胀对粉丝产生了挤压,使得粉丝中的淀粉颗粒更加致密和淀粉分子结构扭曲,从而改善了粉丝的口感,食用更加筋道,也提高了粉丝耐煮的性能、降低粉丝断条率。

图1 老化时间对粉丝品质的影响Figure1 Aging timeon the influence of the vermicelliquality

图2 冷冻温度对粉丝品质的影响Figure 2 Freezing temperature on the vermicelliquality

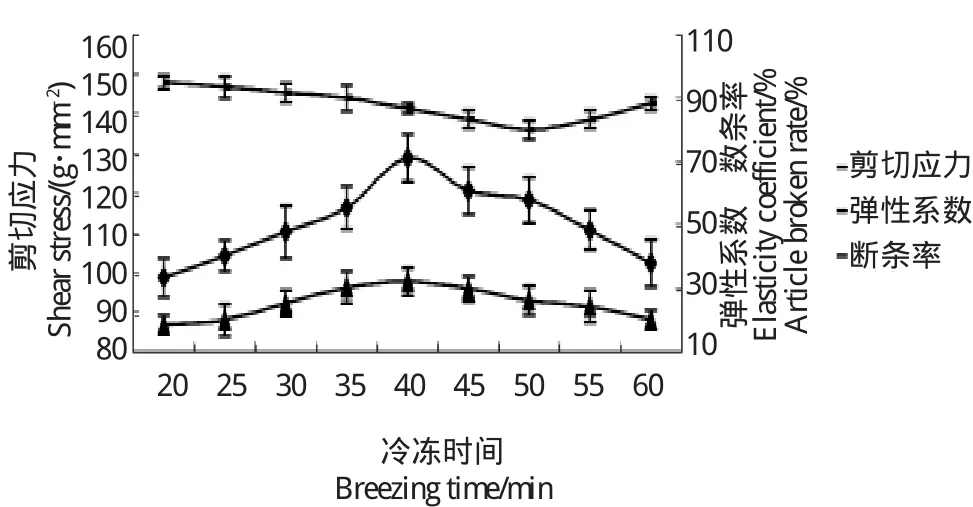

2.3.3 冷冻时间对粉丝品质的影响 由图3可知,剪切应力、弹性系数和断条率随着冷冻时间的延长都有所改善,但是影响不是很明显。这说明粉丝的质构指标在适当的冷冻范围内会有所提高,但提高不大。

图3 冷冻时间对粉丝品质的影响Figure 3 Freezing time on the influenceof the vermicelliquality

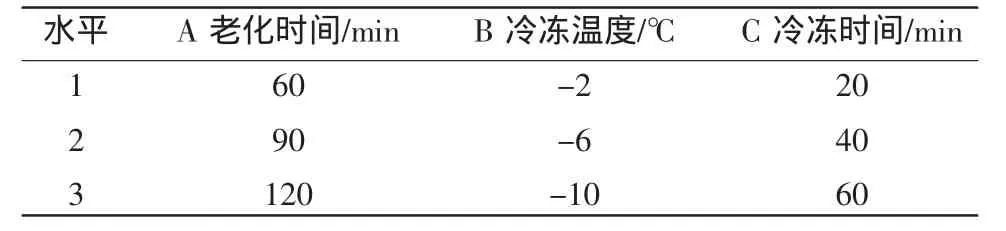

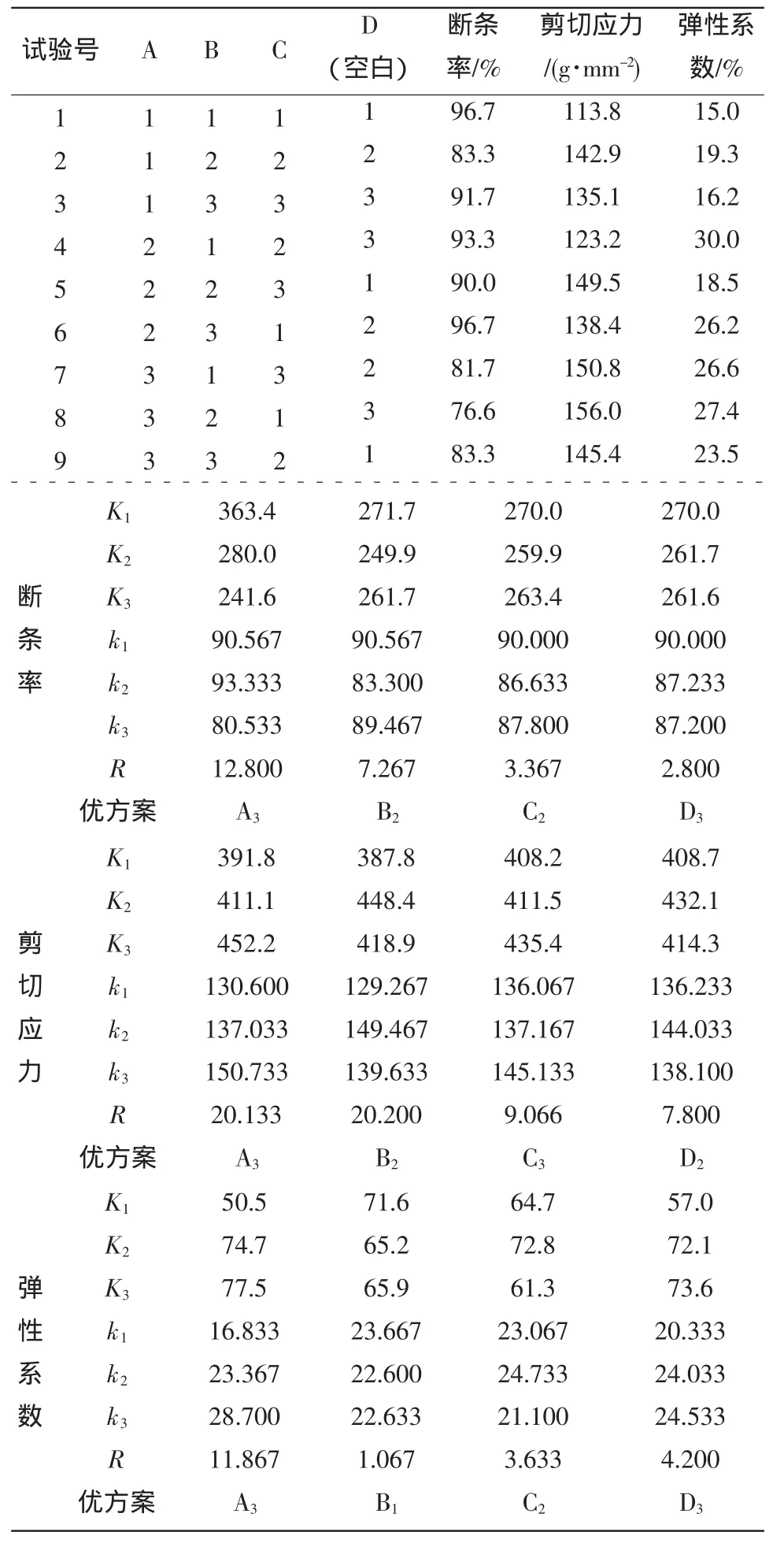

2.3.4 冷冻工艺正交试验 在单因素试验的基础上,选取老化时间,冷冻温度和冷冻时间为试验因素(表4),进行正交试验。所得的结果见表5。

由表5可知,以断条率为指标各因素影响大小顺序为A>B>C>D,可见老化时间对粉丝断条率影响较大。较优方案为A3B2C2D3,即老化时间120 min,冷冻温度-6℃,冷冻时间40min。

以剪切应力为指标各因素影响大小顺序为B>A>C>D,其中老化时间和冷冻温度两因素对粉丝剪切应力影响相差不多。较优方案为A3B2C3D2,即老化时间120 min,冷冻温度-6℃,冷冻时间60min。

表4 冷冻工艺试验因素水平表Table4 Factorsand levels forbreezing process

表5 冷冻工艺正交试验结果分析Table5 Resultsoforthogonalarray design

以弹性系数为指标各因素影响大小顺序为A>D>C>B,较优方案为A3B1C2D3,即老化时间120 min,冷冻温度-2℃,冷冻时间40min。

通过极差分析亦可以看出,对冷冻温度而言,从断条率、剪切应力来看,其温度变化对粉丝断条率和剪切应力结果影响明显,而从弹性系数来看,其变化对弹性系数结果几乎没有影响,因此最适冷冻温度为B2,即-6℃。对冷冻时间而言,其时间变化对剪切应力、弹性系数和断条率结果影响较少,而且从经济上考虑,减少冷冻时间能提高生产效率,减少能耗、降低成本。因此最适冷冻时间为C2,即40min。

由以上的分析考虑,所得到的最优冷冻工艺为A3B2C2。为了进一步验证结果的准确性,对A3B2C2组合进行验证实验。验证结果为断条率75%,剪切应力为158.2 g/mm2,弹性系数32%。通过验证实验结果可以看出,最优冷冻工艺实验结果均好于以上正交试验的任意结果。故可认为A3B2C2为最优冷冻工艺组合,即老化时间为120min,冷冻温度为-6℃,冷冻时间为40min。

2.4 干燥温度和时间的确定

确定干燥(分段干燥)条件为在80℃干燥20 min、60℃干燥20min、40℃干燥20min、20℃干燥20min,此时粉丝含水量为15%左右。

3 结论

通过试验得到生产粉丝最佳生产条件和工艺参数为淀粉糊加水温度为75℃,加水量为90%,蒸粉时间为6min。老化时间120min,冷冻温度﹣6℃,冷冻时间40min。然后依次在80℃下干燥20min、60℃干燥20min、40℃干燥20min、20℃干燥20min,干燥至粉丝含水量为15%左右。

1 王学武,王克勤,谢方平,等.薯类通心粉丝机的研究[J].食品与机械,2000(4):36~37.

2 张颖,肖颜林,徐德琼,等.原料与粉丝色泽的相关性研究[J].食品与发酵科技,2010,46(6):36~40.

3 金茂国,吴嘉根,吴旭初,等.粉丝生产用淀粉性质及其与粉丝品质关系的研究[J].食品与生物技术学报,1995,14(4):308~311.

4 高静萍,张喻,谢方平,等.甘薯粉丝加工技术[J].粮油加工与食品机械,2002(1):44~45.

5 孟祥艳.黄米淀粉理化特性的研究[D].重庆:西南大学,2008.

6 Fu B X.Asian noodles:history,classification,raw materials,and processing[J].Food Research International,2008,41:888~902.

7 谭洪卓,陈素芹.粉丝品质评价标准的补充[J].粮油加工与食品机械,2006(3):78~81.

8 邹铁.棱角淀粉理化性质及粉丝加工工艺研究[D].武汉:华中农业大学,2011.

9 吴旭初.粉丝生产用原料淀粉的性质和甘薯变性淀粉生产粉丝的研究[D].无锡:无锡轻工大学,1992.

10 李慧娟,柴松敏.淀粉的老化机理及抗老化研究[J].粮食加工,2006(3):42~45.

11 唐联坤.淀粉糊化、老化特性与食品加工[J].陕西粮油科技,1996,21(3):26~28.

12 Roos Y,Karel M.Plasticizing effect of water on thermal behavior and crystallization of amorphous food models[J].Food Science,1991,56:38~43.