高速水力发电机的通风和冷却系统

[瑞士]B·乔丹等

水电站的三相凸极同步发电机可将水流的机械能转换为电能。近年来,将更高比转速应用于混流式水轮机已成为一种趋势。对于同步发电机,转速n与电网频率f相关,n=f/p,其中p是磁极对数。因此,对于高转速机组,磁极数量减少,同时每极的电能增加。对于机械设计来说,这种常用机组的冷却成为一个严峻的问题。

1 冷却需求

高速发电机的尺寸受限于离心力(直径)和轴线(长度)的临界弯曲速度。高速时,机械载荷增加,需要精心的机械设计。此外,对抽水蓄能电站电动机-发电机的众多启动-停止线圈,需要完全不同的机械设计。对于关键性的转子部件,其机械要求更高,这样就限制了冷却气流的横截面。因此,更难以给发电机的主动区域提供足量的冷却空气。

重要的是,转子和定子的温升应符合适当的标准。其他关键因素是冷却本身造成的损耗(空气摩擦和通风损耗)。简单地产生气流来确保冷却可能会适得其反。因此,这种发电机的冷却必须根据气流的分布进行优化。这意味着冷却气流分布必须适应功率的损耗分布。由于高速机组的通风损耗大约是整个功率损耗的1/3,所以高效冷却是这些发电机安全运行的关键问题。

2 空冷方案

2.1 轴向/径向冷却发电机

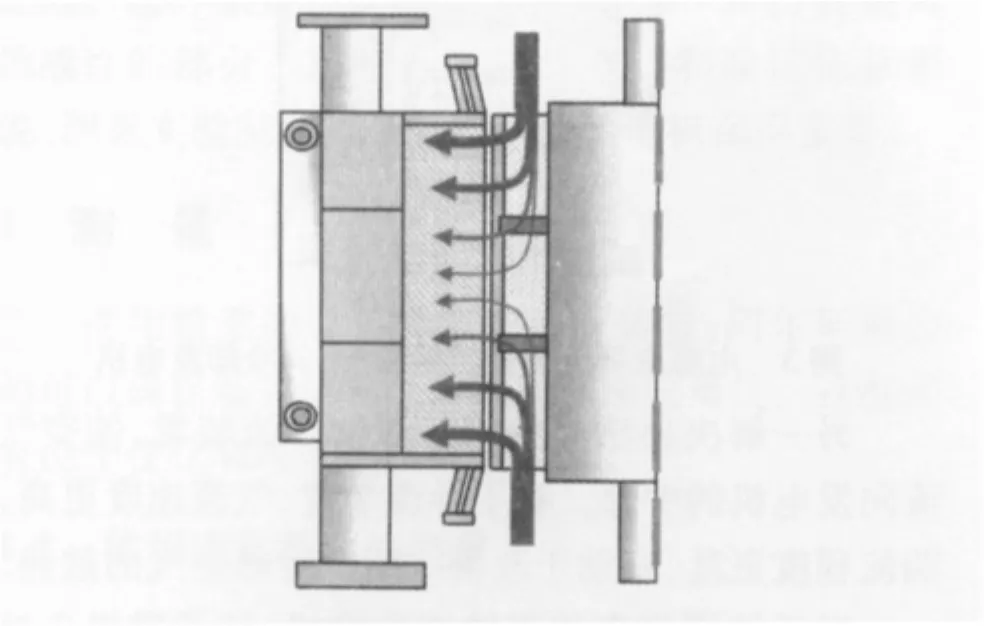

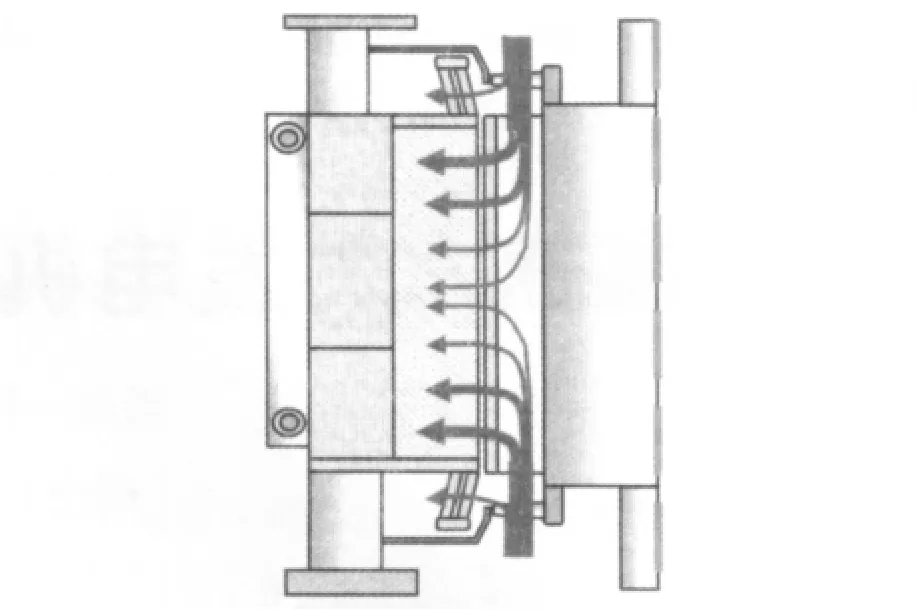

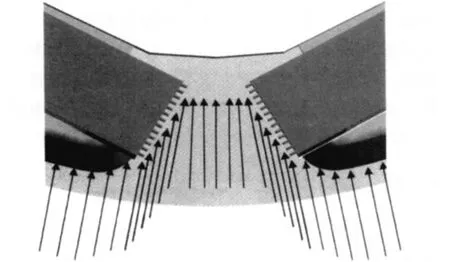

转速等于或高于750r/min的发电机的机械载荷很高。因此,它们的轮缘块巨大,转子上的磁极线圈支承截然不同,见图1。既然不可能通过轮缘供应空气,那么空气只能从轴向进入磁极间隙,并从径向通过定子通风管道。从图1可以看出,空气是从转子进入径向定子通风管道后连续扩散,导致从入口到发电机轴线中心的空气体积减少。

图1 轴向/径向冷却发电机内的空气体积流量分布

空气体积在轴线上的减少导致空气速度较低,致使热传递系数下降。同时,空气吸收了从入口到发电机中心的所有损耗,导致发电机中心的空气温度更高。

上述影响导致轴向/径向冷却的发电机在轴向中心的温度最高,如图2所示。根据发电机设计,峰值温度可能比平均温度高很多。

减少轴向长度的发电机在磁极间隙的轴线中间只有一个磁极线圈支承,因此,与具有一个以上支承的发电机相比,中心温度较低。长型发电机一般每个磁极的磁极线圈支承均超过了1个,这就令足量冷空气到达发电机中心的难度增加。

图2 计算的高速机组转子铜线温度分布

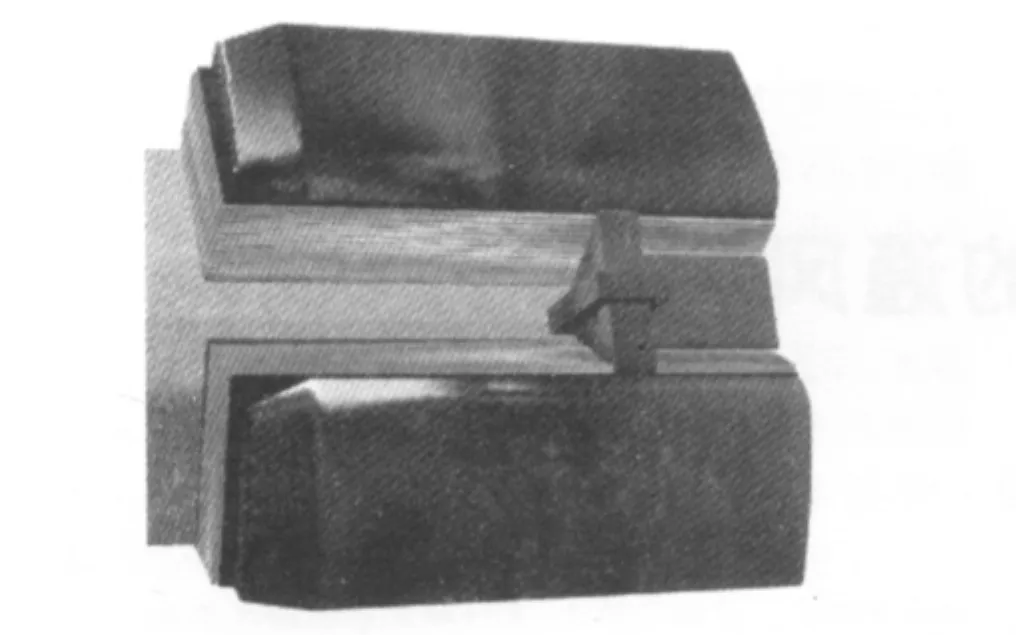

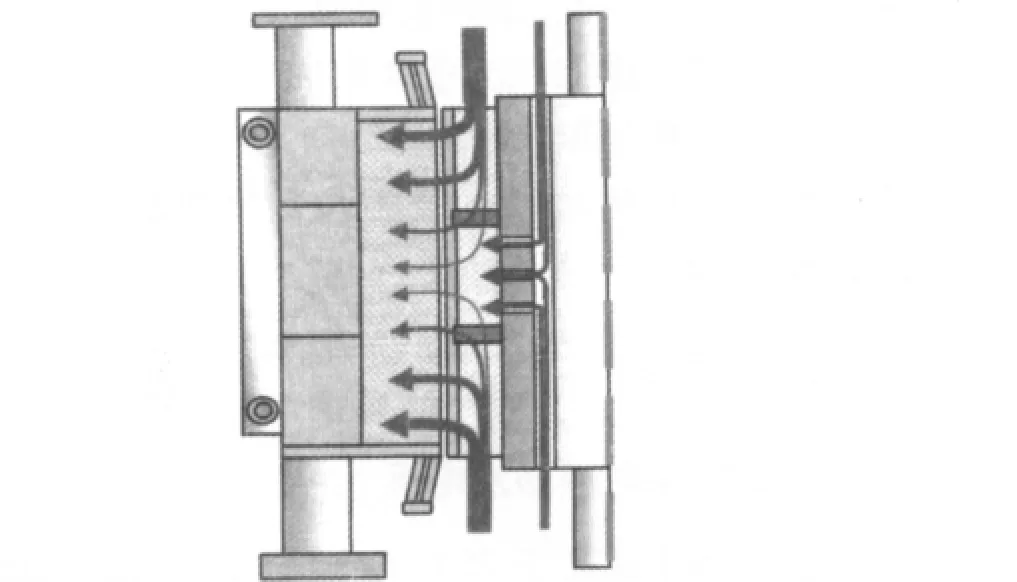

解决这个问题的有效办法是使用梯形磁极体,这样可以吸收转子磁极线圈的大离心力。有了这种磁极,只需安装一个转子磁极线圈支承,甚至可以一个都不要,见图3。然而,梯形磁极的缺陷是转子线圈的设计更为复杂。

图3 中部有导流装置的轴向/径向冷却发电机

另一解决办法是使用额外的导流装置,使空气流向发电机的中部。有了导流装置,气流速度更高,湍流程度更乱,有助于改善线圈到冷却空气的散热。

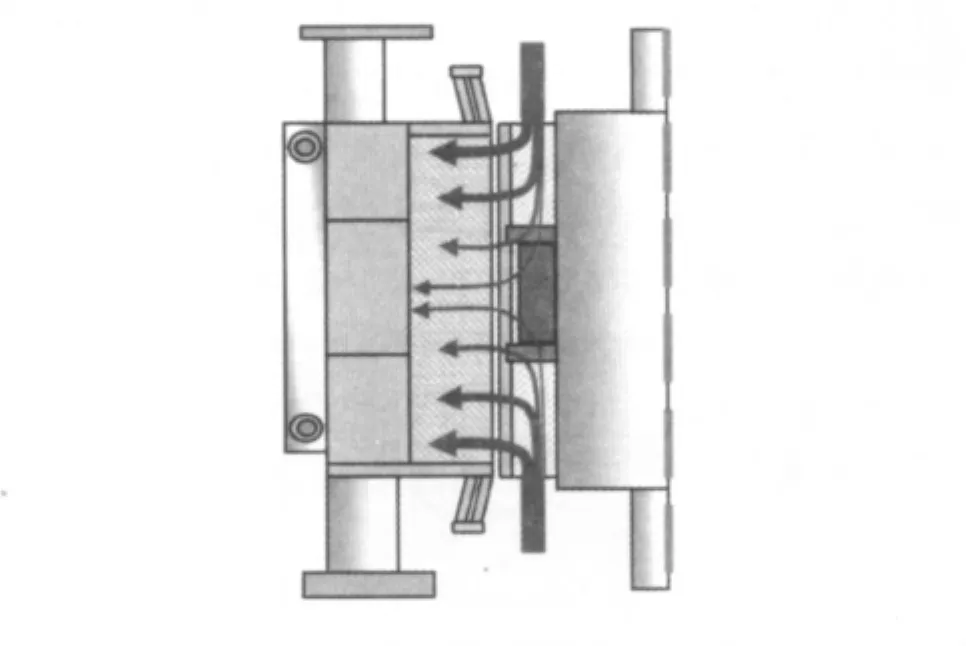

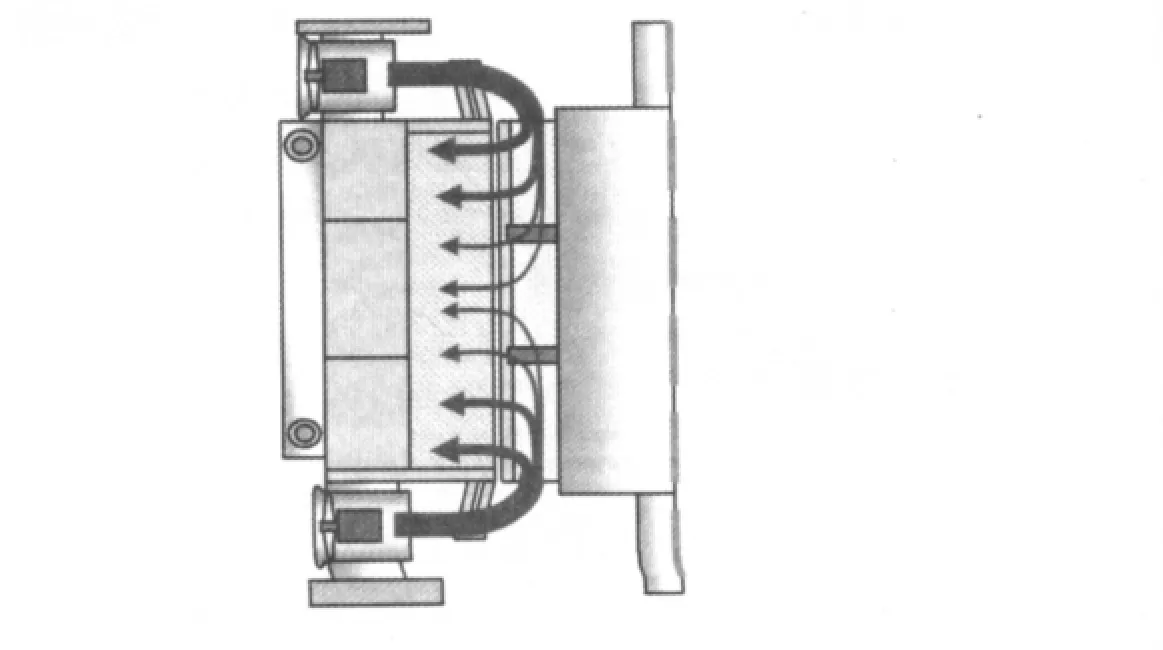

对于使用率高的高转速发电机,转子磁极自然产生的压力常常不足以循环发电机所需的空气量(自通风)。在这种情况下,需要额外的压力产生源。由于发电机只向一个方向旋转,因而可以安装轴向风扇。在这种情况下,风扇位于发电机轴的旁边,与磁极间隙一同作为压力源(见图4)。这些主动的压力发生元件,与从动元件如定子铁芯、定子机座和空气冷却器一起,形成了一个封闭的冷却回路。有轴向风扇的发电机,穿过定子绕组端部的空气通道,平行于定子铁芯。

图4 带轴向风扇的空气冷却概念

如果发电机向2个方向旋转,如可逆式水泵水轮机,则不能使用轴向风扇。那么,必须安装外部风扇以支持转子磁极在发电机内循环冷却空气。图5显示了该冷却系统的布置。使用外部风扇的主要优点是高效,并有可能在试运行期间,甚至是运行期间,使用变频器来调节气流体积。另一方面,外部风扇是附加的辅助系统,需要定期维护。图5为空冷回路,来自外部风扇的冷空气直接从定子绕组连接和端部导流,可以保证定子端部区域冷却效果良好,但是冷却转子的空气温度却上升了。

图5 带外部风扇的空气冷却概念

2.2 轴向/径向+轮缘通风管道冷却发电机

根据发电机功率和转速,除了常规的轴向/径向冷却概念外,还可使用转子轮缘的径向空气管道。辅助的轮缘管道为发电机轴向中心提供了冷却空气,如图6所示。

图6 包含边缘通风管道的轴向空气体积流量分布

发电机中间的辅助冷空气降低了峰值温度。然而,辅助的冷却后果导致通风损耗更大。相对于轴向或外部风扇的效率而言,这些损耗与转子轮缘和支架压力产生的低效率有关。由于转子轮缘流道的效率低,应尽可能减少通过支架和轮缘的空气量。使用转子磁极间隙内的导流装置,或在转子线圈和磁极体之间有一条背面冷却通道,可以使辅助空气流出轮缘的冷却效果最大化。特别是转子线圈的背面冷却,允许转子电流的密度更高。

3 计算

3.1 网络计算

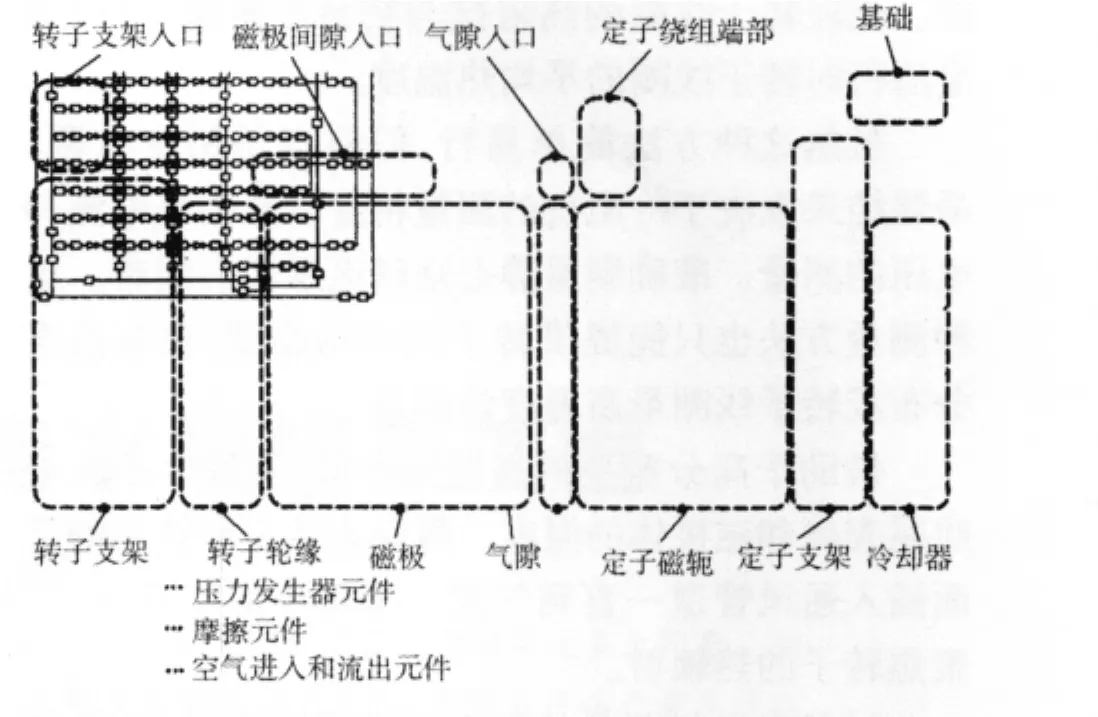

可以使用流体网络计算来估算冷却空气总量和空气体积流量分布。用流体网络模拟整个发电机空气回路的轴向/径向切口。流体网络由主动和从动元件组成。主动元件是压力产生元件,如风扇和磁极间隙。从动元件是压降元件,与空气摩擦、膨胀、收缩和偏转有关。基于基尔霍夫定律解决流体网络。由于压降是空气速率平方函数,网络计算需要以迭代的方式完成。

网络计算确定了空气速率、压降和发电机各部件的体积流动分布,之后就可以计算通风损耗和热传递系数。而且,将计算的电气损耗分配给相应的流体网络元件,可以计算发电机各部件的空气温度。将这些结果作为热网络计算的边界条件,可以确定主动元件的温度。用迭代法将电气、通风和热计算组合在一起并予以解决。

3.2 CFD 计算

计算流体动力学(CFD)是设计和开发高速水力发电机组的重要工具。有关机械和电气载荷日益增长的需求以及获得最高效率的挑战,需要更准确的计算。

流体网络计算很适于在很短的计算时间内选择最优冷却布置并获得流体分布的总体概况。在很多情况下,网络元件是基于已有的文献数值或试验模型的测量值。流体网络实例参见图7。

已有实验结果和理论模型的数据库有时不足以表示发电机内的真实情况。在这种情况下,CFD研究可能大有帮助。可以调查有关特性的真实几何形状,并且可以将新发现传入网络模型中。除了校核网络模型单个元件的现状外,CFD还可用于优化某些特殊区域。

图7 流体网络实例

使用CFD,能更准确地从压降、空气速率到流体体积和热传递系数,来对发电机的通风系统进行量化。仅使用2D工具难以分析发动机内的详细气流分布,然而,2D工具有益于可视化发动机内的总体分布。此外,CFD与流固耦合(FSI)工具组合时,仿真可以提供模型的固态部件里的3D温度分布,如图2所示。使用这些工具是资源密集型的,包括几何形状的准备、网格生成、分析本身以及结果的后处理。边界条件的正确确定是CFD/FSI仿真最具挑战性的部分。对于确定边界条件和验证仿真来说,测量实验室模型或运行中的发电机都很重要。

4 测量

使用精细的通风和温度测量装置,阿尔斯通公司可以确保新安装发电机的冷却系统最优。这些还有助于优化和校正内置计算工具。

4.1 体积流量和压力测量

为了验证通风测量,在现场进行体积流量和压力测量。在冷却器的流出区域临时安装了辅助木质支架,以进行总体积流量测量。

在定子通风管道的出口处使用热流探测器,测量发电机轴线方向的空气速率和空气温度。在定子支架的各轴向和切线位置测量静态压力。根据这些测量结果,可以校正仿真的风扇特性和轴向流体分布。

4.2 转子温度测量

轴向/径向冷却发电机的轴向温度分布并不均匀。特别是转子线圈温度,磁极两端与发电机轴向中部之间温度截然不同。

判断转子线圈温度的常规方法是测量线圈的电阻。比较转子线圈的热阻抗与初始冷阻抗,可以确定运行时转子线圈的平均热温度。

虽然这种方法简单易行,但缺点是精度有限。最终结果取决于冷阻抗的测量精度以及励磁电流和电压的测量。准确测量静态励磁电压相当困难。这种测量方法也只能提供转子的平均温度,没有温度分布或转子线圈最高温度的信息。

借助于高分辨率的高温计,可以测量整个转子线圈表面和磁极体的温度。薄探头从定子铁芯的背面插入通风管道一直到气隙。探头顶部装有透镜,聚焦转子的热辐射。

对于发电机部件的温度测量范围来说,热辐射能很低,特别是为了开发高温计,已经开展了高精度材料和主要研究工作。

测量设备的分辨率很高,使沿着发电机周边测量到的等温线非常精确,如图8所示。借助于这种高温计,可以测量阻尼棒或转子线圈冷却片引起的温度差异。

图8 周边转子温度的采样

除了高分辨率,设备还具有如下一些优点。

(1)由于是非接触测量,无需在转子上安装辅助元件;

(2)由于转子部件的辐射系数为已知,高温计测量的精度较高;

(3)安装探头无需拆除外壳部件;

(4)可以改变发电机运行点进行实时测量。

4.3 定子绕组端部的温度测量

可以用红外线照相机确定发电机的非转动部件、主动部件的温度,如定子线圈端部或定子连接器的布置。

5 结论

本文评论了高速水力发电机通风系统的各种冷却回路配置。已经解决了满足这类发电机(特别是抽水蓄能电站)效率需求的技术难题。显而易见,根据发电机的设计,必须特别重视磁极线圈轴线中心的温升。

本文论述的具有2D流体网络的计算方法CFD和FSI,是预测通风损耗和温度分布的有效工具。然而,为了获取可靠的结果,需要用试验研究或测量真实发电机来验证所有的方法。

只有最先进的计算工具和基于类似发电机的测量结果相结合,才能进一步提高高速电动机-发电机的效率。效率提升与冷却空气的温升直接相关,因此,发电机内的温度差异更大。还需要作进一步调研,以获取更多有关水力发电机组内温度差异较大的长期影响,特别是与频繁开机停机操作结合的时候。