采用硅和PDMS的堆栈式微型直接甲醇燃料电池的设计和制作*

曾毅波,陈观生,赵祖光,刘 畅,刘 俊,王婷婷,郭 航*

(1.厦门大学萨本栋微米纳米科学技术研究院,福建 厦门361005;2.厦门大学机电工程系,福建 厦门361005)

基于MEMS技术的μ-DMFC具有能量密度高、操作简单、启动速度快、环保清洁等优点,能有效解决目前限制微小型电子器件发展的供能问题,所以是当前微能源领域中一个研究热点[1]。

流场板是μ-DMFC的重要组件。目前流场板主要采用3种材料:硅、不锈钢和聚合物(以PDMS为主)。Kelly[2]等在2000年最早提出了利用硅片制作μ-DMFC的阳极和阴极流场板,其输出功率密度小于0.2 mW/cm2。清华大学王晓红教授等[3]在硅片上刻蚀出流道,并认为沟道宽度和沟脊宽度为1∶1时,μ-DMFC输出性能最优,同时研制堆栈式硅基自呼吸式μ-DMFC,甲醇溶液通过共享模式在 μ-DMFC中传输,其最大输出功率为4.52 mW,几乎是单体μ-DMFC最大输出功率的两倍[4]。哈尔滨工业大学刘晓为教授等[5]认为硅基流场板上采用单蛇形流场结构μ-DMFC的输出性能要优于采用点形、平行流场结构μ-DMFC的输出性能,在此基础上,为了改善反应物到催化层的传质效率,提出了一种渐缩式单蛇形流场结构,其输出性能比传统等宽式单蛇形流场提高了将近35%。香港科技大学赵天寿教授等[6]利用线切割工艺获得流道宽度为500 μm的不锈钢流场板,并认为当流道深度为500 μm时,μ-DMFC在30℃可获得最大的功率输出密度为34 mW/cm2。他们认为采用不锈钢作为流场板材料的μ-DMFC其输出性能要优于硅基μ-DMFC,主要是由于不锈钢比硅具有更好的电导率和热导率。刘晓为教授等[7]采用高温微型冲压技术制作不锈钢流场板,并在其表面溅射Au和TiN来防止电化学腐蚀和减少接触电阻,其μ-DMFC在室温条件下最高输出功率密度可达到24 mW/cm2。得益于LIGA和深反应离子刻蚀DRIE(Deep Reactive Ion Etching)工艺的成熟,聚合物作为流场板材料开始应用于μ-DMFC中。最为典型的聚合物材料是PDMS。通过LIGA或DRIE工艺,可以在硅片上获得高深宽比(5∶1~20∶1)微通道,以此微通道硅片作为微模具,把液状的PDMS注入微模具中,加热固化,就可以得到相应的以 PDMS材料制成的流场板[8]。Shah等[9]于2004年首次报道了利用软光刻技术制作基于PDMS材料的微型氢氧燃料电池,其最大输出功率仅为0.35 mW/cm2。虽然基于 PDMS材料的 μ-DMFC的相关报道比较少,但其流场板制作方式与微型氢氧燃料电池的流场板制作方式一致。硅、不锈钢和聚合物三种材料作为μ-DMFC流场板的特性如表1所示。

硅基的微纳器件,在充分利用了硅的电子和机械性能的基础上,实现了微电子与微机械的系统集成。但是,如表1所示,硅的机械强度不良,脆性高,封装硅基μ-DMFC时,当锁紧力过大,容易导致流场板的破裂,使得甲醇溶液从阳极渗漏到阴极。

基于良好的电导率和热导率,采用不锈钢作为流场板的μ-DMFC其输出性能最佳。但不锈钢流场板也存在明显的不足,其一,流道采用线切割工艺完成,500 μm线宽则是线切割加工极限,所以流道宽度最小只能达到500 μm,这不利于实现μ-DMFC整体的小型化;其二,如表1所示,纯不锈钢耐化学腐蚀能力较差,μ-DMFC的阳极氧化反应会产生甲醛、甲酸等物质,对流场板产生一定程度的腐蚀,因此不锈钢流场板的μ-DMFC工作4~5 h之后,其性能会明显下降。

采用微模具制备PDMS流场板生产效率高,但是由于PDMS表面能低,与金属粘结能力差,导致其输出性能偏低。最常用的改善方式是:在未固化的PDMS液体中加入硅烷偶联剂,通过自催化交联,改善固化后PDMS表面的极性,增强PDMS与金属的粘结能力[10-12]。但是PDMS固化收缩时,由于催化交联的作用,在PDMS界面上将产生附加应力。当应力集中到一定程度时即可引起黏接键断裂,反而会破坏金属与PDMS的粘附性能[13]。

目前,无论是单体还是堆栈式的μ-DMFC,流场板材料的选用都是唯一的。能否选用其中的某两种材料作为流场板,相互弥补自身所存在的不足,从而提升μ-DMFC的输出性能,是值得关注和研究的一个课题。另外,本文在阳极流场板上设计了3种不同结构的流道模式,分别是:流道全为通孔,所有流道上保存有凸台,一半的流道上全为通孔、一半流道保存有凸台,将比较和分析不同结构下堆栈式μ-DMFC的输出性能。

1 直接甲醇燃料电池的原理与结构

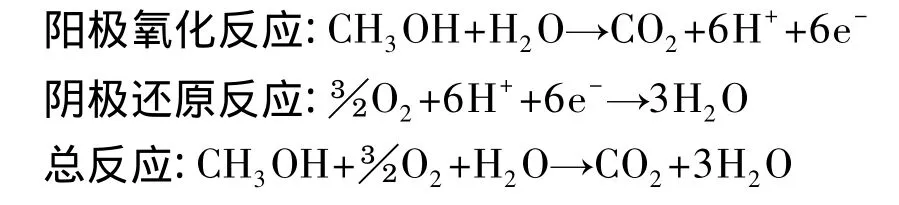

直接甲醇燃料电池DMFC(Direct Methanol Fuel Cell)主要由3部分构成:膜电极MEA(Membrane Electrode Assembly)、阳极流场板和阴极流场板,如图1所示。反应方程式如下:

甲醇在阳极催化层被氧化产生CO2、质子(H+)和电子(e-),H+通过质子交换膜 PEM(Proton Exchange Membrane),在阴极催化层与氧气和e-发生还原反应而生成水。总反应为甲醇与氧气发生反应生成CO2和水,并放出热量。

图1 DMFC结构

由于各种损耗的存在,实际应用中的DMFC开路电压低于其热力学平衡电压1.199 V[14]。对于μ-DMFC而言,微流道需承受更大的甲醇溶液流动所产生的静压力,甲醇溶液渗漏到阴极的现象比大型DMFC更为严重,因此,实际工作电压在0.3 V~0.5 V之间。所以,为了满足用户的要求,需将多个单体μ-DMFC串联或并联起来组成电池堆,以达到提高μ-DMFC的总电流或者总电压的目的。

2 采用硅和PDMS堆栈式μ-DMFC的结构

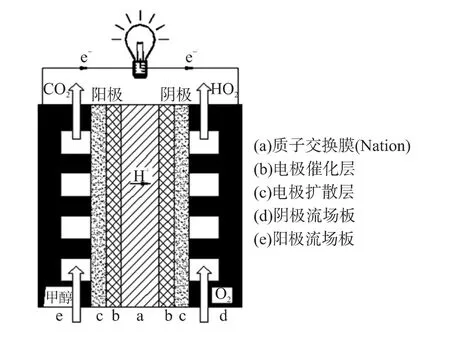

图2是堆栈式μ-DMFC的结构。阳极采用主动进料方式,阴极采用被动式自呼吸空气输入。该堆栈式μ-DMFC备有一片硅基阳极流场板和两片PDMS阴极流场板。阳极流场板被左右两个单体μ-DMFC共用,其蛇形流道上开设通孔,以利甲醇溶液同时在两片MEA上并行流动。测试时,阳极流场板作为负极,两片阴极流场板连接后作为正极。其结构类似于两个单体μ-DMFC并联,从而增加堆栈式μ-DMFC的输出电流。

图2 堆栈式μ-DMFC结构

采用硅和PDMS两种材料所制造的堆栈式μ-DMFC优点为:

(1)简化结构,PDMS阴极流场板将传统的硅基阴极流场板和PDMS垫片合二为一;

(2)有效保护硅基阳极流场板,避免其破裂。采用硅基作为流场板的μ-DMFC,即使配备了PDMS垫片来缓解挤锁紧力,但仍旧无法避免阳极和阴极流场板之间相互挤压,所产生的挤压应力过大致使流场板破裂的现象。与垫片相比,具有一定的厚度PDMS阴极流场板,可有效缓冲锁紧力,同时通过PDMS胶块的微变形,更大的锁紧力也能通过微变形的PDMS胶块均匀地施加于阳极流场板,避免阳极流场板由于受力不均而导致的破裂。

(3)加工简单,生产效率高。通过微模具即可以快速方便地直接成型PDMS流场板。

3 流场板的设计和制作

3.1 硅基阳极流场板的设计

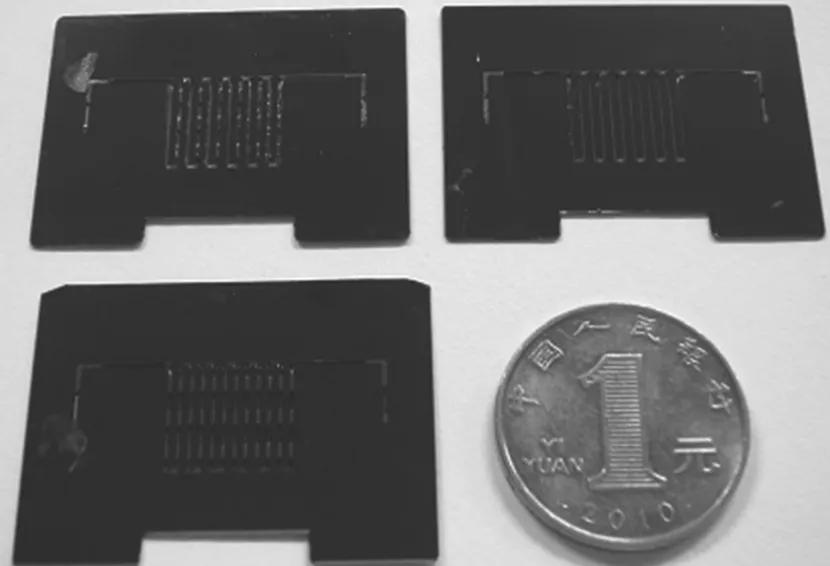

3种阳极流场板结构,分别是:流道全为通孔,所有流道上保存有凸台,一半的流道上全为通孔、一半流道保存有凸台,如图3(a)~图3(c)所示。

图3 阳极流场板结构

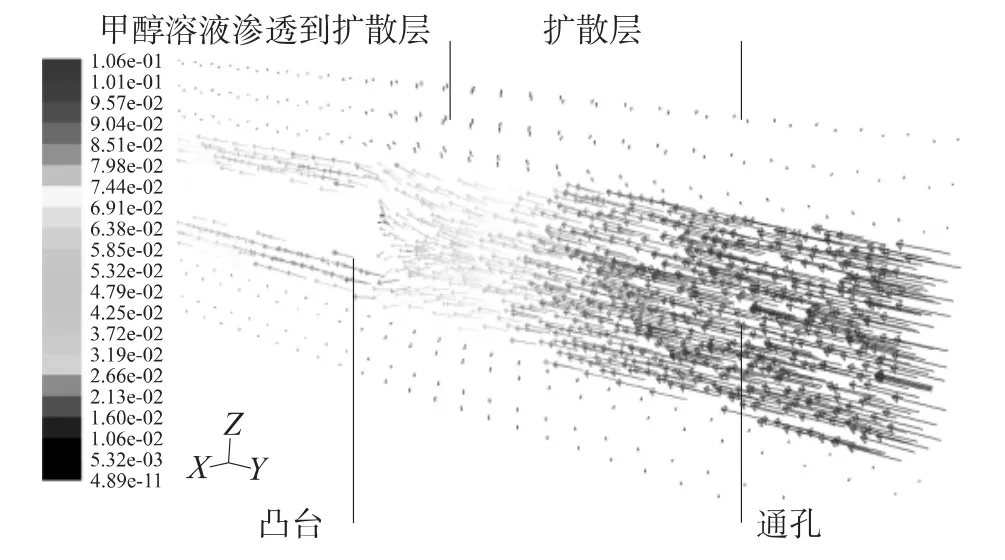

流场板外形尺寸为40 mm×29 mm,流道宽度为400 μm,流场有效面积为11 mm×11 mm。凸台高度为200 μm,凸台长度为 1.5 mm,间距为 3.1 mm。通过在流道中布置凸台,能够避免流道与流道之间的沟脊悬空,增加流场板的机械强度。而且,如图4所示,由于凸台能够对甲醇溶液起到类似于机械搅拌的作用,因此能够有效降低流道深度方向上甲醇溶液浓度的梯度差,提升甲醇溶液在阳极扩散层上有效梯度,提高阳极反应的动力[15]。

图4 流道中凸台提升溶液在扩散层上的梯度

3.2 硅基阳极流场板的制作

以图3(c)阳极流场板为例,运用MEMS工艺制作流场板,具体工艺步骤如表2所示。图5是通过运用MEMS工艺获得的阳极流场板。

表2 阳极流场板的制作

图5 硅基阳极流场板(未溅射金属)

3.3 PDMS阴极流场板的设计和制作

阴极流场板采用 PDMS材料制成。把液状PDMS倒入图6(a)所示的模具,加热固化,制成阴极流场板。图6(b)是成型后的阴极流场板,外形尺寸为40 mm×29 mm,厚度为4 mm。通孔大端尺寸为1.8 mm×1.8 mm,小端尺寸为1.6 mm×1.6 mm,孔与孔之间的间距为4.9 mm。成型和固化PDMS阴极流场板的基本工艺步骤如下:

(1)PDMS的配比:预聚体∶固化剂=10∶1;

(2)常温下,抽真空60 min,排出液状PDMS内的气体;

(3)倒入模具,模腔预先喷涂上一层脱模剂;

(4)固化:把盛有液体PDMS的模具放置在常温环境抽真空中2 h,后在120℃真空烘箱中热烘1 h固化,最后在真空中冷却至室温状态。

图6 PDMS阴极流场板的制作

3.4 PDMS阴极流场板的金属化

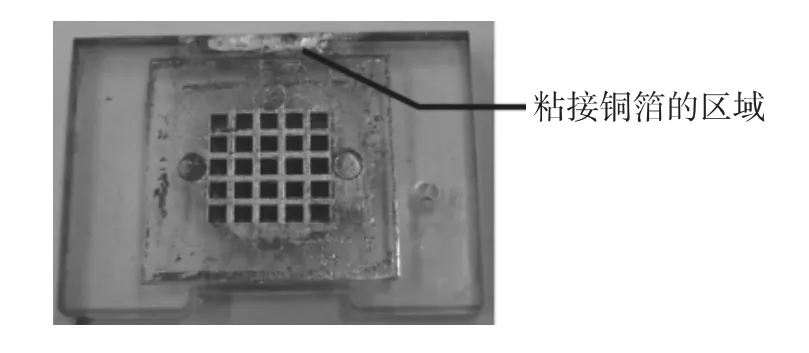

成型后的阴极流场板需要金属化,以利收集电流。在流场区域溅射Cr/Au,并采用银胶固化以粘结铜箔胶带。封装测试后,发现堆栈式μ-DMFC输出性能低于单体μ-DMFC的输出性能。拆开检查,发现流场板上的大部分Cr/Au以及铜箔都已经脱落,如图7所示。

图7 阴极流场板金属化失败

PDMS流场板金属化失败的原因如下:

(1)PDMS润湿能力差。当粘接件表面为超疏水时,润湿能力差。PDMS表面呈现出超疏水性,银胶胶液难浸润到PDMS的原子基团中,只能是停留在PDMS表面。

(2)结晶度高。PDMS是高结晶度物质,当与金属、导电铜箔、银胶粘接时,难发生高聚物分子链的扩散和相互缠结,无法形成很强的粘附力。

(3)存在弱的边界层。类似于脱模剂的这种弱边界层的存在大大降低了PDMS与金属、导电铜箔、银胶的粘接强度。

针对PDMS的特性,为了实现阴极流场板的有效金属化,提出了如下改进措施:

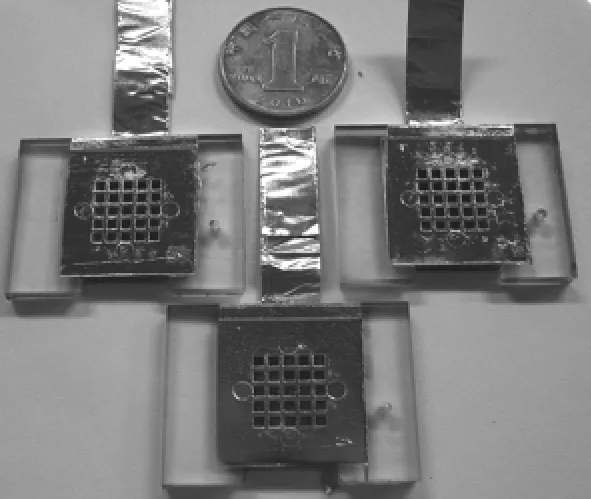

(1)铜箔与阴极流场板一体成型。针对PDMS与铜箔和银胶难以有效粘合的问题,提出铜箔与流场板一体成型的改进措施,图8(a)所示,将铜箔粘性面贴在模具上,后把液状的PDMS倒入模具中。固化成型后的阴极流场板如图8(b)所示。铜箔以“嵌件”的形式嵌入到阴极流场板中,不仅实现铜箔与流场板的牢固粘合,同时流场板在金属化的过程中,Cr/Au能够同时溅射到流场区域和铜箔上,使之形成良好的电导性。

图8 铜箔与流场板一体成型

(2)有机清洗。针对由于脱模剂所导致的弱的边界层,有效的去除方式就是采用有机溶液清洗带有铜箔的阴极流场板。目前最常用的有机溶剂是甲苯、丙酮和乙醇。甲苯的去油脂的能力强,所以阴极流场板先采用甲苯清洗,清洗时间为3 min。甲苯可溶解于丙酮,甲苯清洗后,采用丙酮清洗,不仅可以把残余的油脂去除掉,也可以把甲苯溶解。丙酮易溶解于乙醇,所以后续接着用乙醇清洗。最后用大量的去离子水把乙醇溶除,清洗后的阴极流场板放在真空烘箱内烘干。甲苯对于阴极流场板具有一定的腐蚀作用,因此必须严格控制甲苯清洗阴极流场板的时间。通过腐蚀,使PDMS表面被扯去部分分子,就可以在PDMS表面就导入了羰基极性基团,增加了表面与金属的粘附性,所以用甲苯清洗阴极流场板,不仅可以有效去除PDMS表面的油脂,而且在一定程度上提升PDMS的润湿能力。

(3)活化,用低温氧气等离子体法改善PDMS表面极性。低温氧气等离子体中的活性粒子具有的能量一般都接近或超过碳-氢的键能,能与导入系统的PDMS表面发生物理或化学的相互作用。活性粒子在电场的作用,轰击PDMS表面,由于其能量超过碳-氢的键能,碳-氢断裂,形成大量的悬挂键,如图9(a)和9(b)所示。

图9 轰击后,C—H键断裂

悬挂键引入大量的氧基团,使得PDMS表面分子链上产生极性,表面张力明显提高,从而改善PDMS表面的接触角和表面能,提高PDMS与Cr/Au的粘附性能和粘接强度。活化工艺参数为:射频功率为40 W,直流电压为8 V,氧气流速为100 sccm,活化时间为5 min。

图10是采用上述改进工艺重新制备的阴极流场板,流场板金属化的能力得到了极大的改善。

图10 改进工艺重新制备的阴极流场板

4 封装和测试

4.1 封装

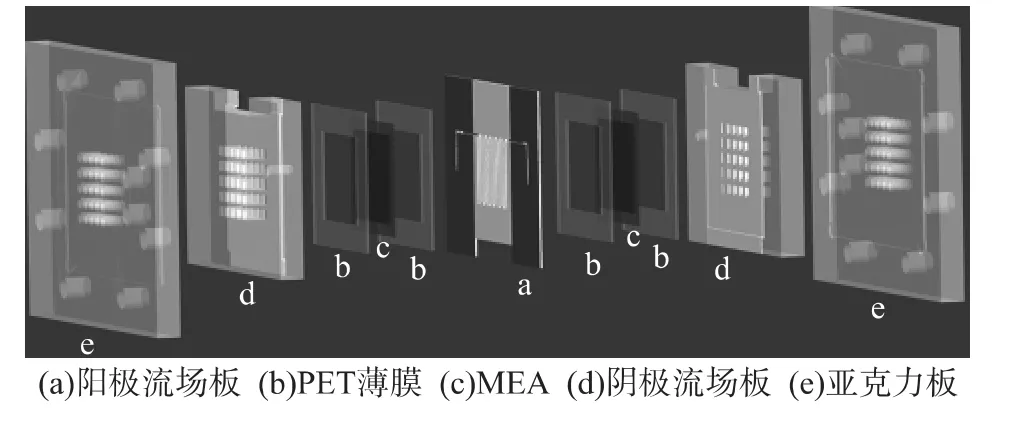

以流道都为通孔的阳极流场板为例,进行堆栈式μ-DMFC的封装。如图11(a)和11(b)所示。其中MEA中的PEM型号为Nafion117,扩散层碳纸型号为Toray-90,阳极电极层材料为Pt/Ru(质量百分比为3∶2),载量为2 mg/cm2,阴极电极层材料为 Pt/C(质量百分比为2∶3),载量为1 mg/cm2。PEM的面积为23 cm×23 cm,碳纸的面积为15 cm×15 cm。

封装后整体尺寸为50 mm×36 mm×13.5 mm。

图11 堆栈式μ-DMFC的封装

4.2 测试

分别对3种不同结构的阳极流场板所封装后的堆栈式 μ-DMFC进行测试,甲醇溶液的浓度为1 mol/L,流速为2 mL/min。测试结果表明,阳极板上的流道结构一半为通孔,一半为凸台的堆栈式μ-DMFC的输出性能最优,而流道结构全部为通孔的堆栈式μ-DMFC的输出性能最低。具体数据如表3和图12(a)、图12(b)所示。

表3 堆栈式μ-DMFC的最大输出性能

图12 堆栈式μ-DMFC的输出性能

5 分析

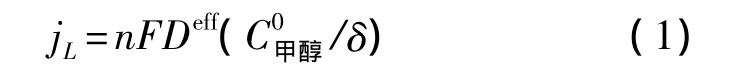

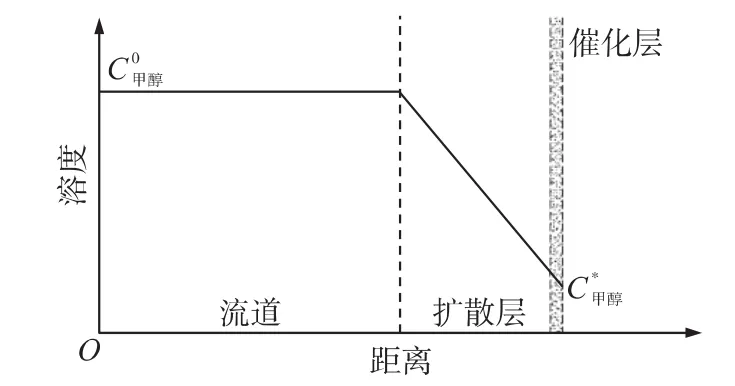

(1)流道中带有凸台的堆栈式μ-DMFC的输出性能优于流道全为通孔堆栈式μ-DMFC的输出性能。对于流道全为通孔的堆栈式μ-DMFC而言,由于有不断新鲜的甲醇溶液的输入,甲醇溶液在通孔流道内浓度分布是比较均匀,不会出现浓度梯度。由于电化学反应的缘故,在催化层与PEM界面的甲醇溶液的消耗导致了甲醇溶液在电极层(包含扩散层和催化层)内部的耗尽,浓度下降,从流道内的浓度值下降到催化层一个低得多的浓度值,如图13所示。

图13 甲醇溶液在完全通孔的流道和电极层中的浓度分布

其中n为反应中传输的电子数,F为亥姆霍兹自由能,Deff为有效扩散系数,δ为扩散层的厚度。在MEA 的属性与结构,和甲醇溶液的浓度和流速确定的前提下,提升扩散层和流道界面的浓度,能有效提高μ-DMFC的最大输出电流密度。

如图14是采用Fluent软件对于甲醇溶液在带有凸台的流道中传输进行模拟。溶液在流道通孔区域传输时流动状态为层流,主要是沿着流道开设的主流动方向传输。而后通过扩散层的毛细管作用力把溶液输送到催化层。当流道上布置凸台时,凸台对溶液传输起到了类似于机械搅拌的作用,使得流动由层流转换化为紊流。甲醇溶液不仅沿着流道开设的主流动方向传输,还会沿着垂直于主流动方向传输,从而把更多的甲醇溶液输送到催化层。依据图13,凸台的开设,有效提升扩散层和流道界面的浓度,而根据式(1)的增加,其最大输出电流密度必然也会增加。所以阳极流场板设计为全凸台和一半凸台、一半通孔的两种结构的堆栈式μ-DMFC其最大输出电流密度要优于阳极流场板设计全为通孔的堆栈式μ-DMFC。

图14 甲醇溶液在带有凸台的流道中流动

图15 甲醇溶液在全凸台流道传输时产生的压降

(3)流道中的凸台所引起的压降。凸台的开设使得甲醇溶液的流动由层流转化为紊流。紊流的一个主要特点是耗能性。流体流经边壁急剧变化的区域时,会在局部范围受到一个较大的阻力,即局部阻力。流体克服局部阻力产生的能量损失为局部损失,用压降表示[16]。如图15所示,采用Fluent软件对甲醇溶液在全凸台阳极流场板传输压降进行模拟。凸台区域的压降约为23.1 Pa,而通孔区域的压降约为3.57 Pa。凸台的开设虽然有利于提高扩散层和流道界面的浓度,但同时也减少了生成物CO2的排出空间,由于蛇形流道只有一个传动路径,传输空间的减小,造成CO2局部淤积,在甲醇溶液的流速不变的前提下,流道压降迅速增加,直至最终把生成物从流道中排出。压降的增加,增大了流道内的传输能耗,抑制了生成物的及时排出,局部产生了气阻效应。特别是在高电流密度区域,处于全凸台阳极板的流道后段,由于能耗的不断累积增加,气阻效应会比较明显,这反而不利于甲醇溶液传输进入扩散层。所以,比较3种不同结构流场板的堆栈式μ-DMFC的最大输出电流密度可以发现,全凸台堆栈式μ-DMFC比全通孔的堆栈式μ-DMFC最大输出电流密度仅提高了3.21 mA/cm2,而一半通孔与一半凸台的堆栈式μ-DMFC则是提高了11.44 mA/cm2。因此,阳极流场板设计成一半通孔与一半凸台,其堆栈式μ-DMFC的输出性能最优。

6 总结

(1)通过铜箔与阴极流场板一体成型、有机清洗和PDMS表面活化等改进措施显著提升了PDMS阴极流场板的金属化能力,其流场板与硅基材料一样具有良好的电流收集能力。

(2)阳极流场板中开设凸台有利于提高扩散层和流道界面的浓度,从而提升了堆栈式μ-DMFC反应动力,但凸台的开设,增大了流道内的传输能耗,抑制了生成物的及时排出,局部产生了气阻效应。通过实验验证,阳极流场板设计成一半通孔和一半凸台的结构,其堆栈式μ-DMFC的输出性能最优,最大输出电压约为0.5 V,最大输出电流密度为81.25 mA/cm2,最大输出功率为7.73 mW/cm2。

[1]Kamarudina S K,Achmada F,Daud W R W.Overview on the Application of Direct Methanol Fuel Cell(DMFC)for Portable Electronic Devices[J].International Journal of Hydrogen Energy,2009,34(16):6902-6916.

[2]Kelley S C,Deluga G A,Smyrl W H.A Miniature Methanol/Air Polymer Electrolyte Fuel Cell[J].Electrochem Solid-State Letter,2000,3(9):407-409.

[3]钟凌燕,王晓红,姜英琪,等.微型自吸氧直接甲醇燃料电池的阳极极板设计研究[J].传感技术学报,2006,19(5):2163-2166.

[4]Wang X H,Zhou Y A,Zhang Q,et al.An Air-Breathing Micro Direct Methanol Fuel Cell Stack Employing a Single Shared Anode Using Silicon Microfabrication Technologies[J].J Micromech Microeng,2009,19:1-8.

[5]张鹏,张宇峰,盖琪琦,等.微型直接甲醇燃料电池阳极流场结构[J].纳米技术与精密工程,2012,10(3):204-210.

[6]Wong C W,Zhao T S,Ye Q,et al.Experimental Investigations of the Anode Flow Field of a Micro Direct Methanol Fuel Cell[J].Journal of Power Sources,2006,155:291-296.

[7]张博,张宇峰,苑振宇,等.自呼吸式微型直接甲醇燃料电池的设计与性能分析[J].纳米技术与精密工程,2011,9(5):432-435.

[8]刘 波,吴一辉,张平,等.基于微模塑复制技术的平面线圈研制[J].传感技术学报,2006,19(5):1963-1969.

[9]Shah K,Shin W C,Besser R S.A PDMS Micro Proton Exchange Membrane Fuel Cell by Conventional and Non-Conventional Microfabrication Techniques[J].Sensors and Actuators,2004,97(2-3):157-167.

[10]Bu J L,Wang P C,Ai L Q,et al.Effect of a Filler Surface Treatment on the Properties of Conductive Silicone Rubber Filled with Ag-Coated Cu Flakes for EMI Shielding[J].Advanced Materials Research,2011,15:157-167.

[11]Liu C X,Choi J W.Patterning Conductive PDMS Nanocomposite in an Elastomer Using Microcontact Printing[J].J Micromech Microeng,2011,15:1992-1999.

[12]Lee K J,Fosser K A,Nuzzo R G.Fabrication of Stable Metallic Patterns Embedded in Poly(Dimethylsiloxane)and Model Applications in Non-Planar Electronic and Lab-on-a-Chip Device Patterning[J].J Micromech Microeng,2011,15:1992-1999.

[13]钟仙芳,林滨梅,卫中领,等.金属表面硅烷表面处理技术研究进展[C]//耐蚀金属材料第十一届学术年会论文集,包头,中国:C-10,2008:346-340.

[14]O’Hayre R,Colella W,Prinz F B,et al.Fuel Cell Fundamentals[M].Hoboken,N.J.:John Wiley & Sons,2006.

[15]Wang Q,Wang X H,Zhong L Y,et al.Design,Optimization and Microfabrication of a Micro Direct Methanol Fuel Cell with Microblocks in Anode Structure[J].Sensors and Actuators A:Physical,2009,154(2):247-254.

[16]韩国军.流体力学基础与应用[M].北京:机械工业出版社,2012.