食品工厂项目建设中供配电系统工程配合设计方法探讨

韩建荣

摘要:在食品工厂项目建设中,就工程项目设计而言,供配电系统项目建设及其主要配套工程是食品产品方案选择、生产条件方式和食品工艺流程在设计中的必要条件和动力要求。假设日产纯净水240吨,需配置一条24000瓶/小时灌装500毫升规格的PET线为例,从用电负荷提资要点,各电力需求研究进行阐述为重点,体现供电系统工程在食品工厂项目工程中的配合的重要性。

关键词:供配电系统配合设计 食品工厂项目建设

中图分类号:F426.82 文献标识码:A 文章编号:1672-5336(2013)12-0040-03

1 引言

在食品工厂项目建设中,由于工程设计项目涉及面较广,既有土建项目及其配套设施设计,又有产品工艺设计。单从公用工程配合设计项目中,供电系统与给排水系统、蒸汽系统、制冷系统、压缩空气系统等一样都是工程设计的一个不可或缺的版块,它们之间相互渗透,协调配合。工艺向供配电、给排水、汽、冷、暖、风等提出工艺要求和有关数据,而各工程工种如工艺、冷、风、汽、暖等向供配电提供出用电资料,整个设计涉及专业工种很多,纵横交叉,所以,各工种间的相互配合是搞好食品工厂项目设计的关键。本文现以生产纯净水为例对食品工厂项目建设中供配电系统工程的配合设计方法进行探讨性的叙述,希望能为本企业的工厂设计及项目管理提供一些参考。为此我们需要对这些条件内容在进行工程的配合设计方法探讨前进行假设阐述:(1)假设日产纯净水240吨,即需配置一条24000瓶/小时灌装500毫升规格的PET线和与此相配套的吹瓶、水处理等工艺设备。(2)做工艺设计,完成产品方案提列及提供可行的生产工艺流程图方案参考。(3)根据工艺要求完成工艺及配套自动化设备选型,为供配电提资并做后期规划。需要特别注意的是:在供配电设计和规划中,要先理清思路,清晰地显示出各流程的输入、输出关系及逻辑关系,便于供配电系统设计工作的开展。

2 纯净水生产线供配电工程系统提资内容

产品方案、产能、生产工艺流程、设备规划等设计完成后,我们就可以进行给排水、电、汽、冷、气工程系统的提资,并按程序进行设计工作,这里重点阐述供配电的提资工作。(1)根据纯净水产品方案提供满足自动化用电设备详细情况及负荷状况。(2)根据纯净水产品生产工艺流程图,可将所采用的生产过程和设备负荷组合起来。(3)根据工艺设计要求,可以确定主要设备和非定型设备,并估算出电负荷需求和具体要求。(4)从工艺角度出发,向非工艺设计提出有关的各种数据(如生产车间的照明、风机等负荷进行计算)。

3 纯净水生产线供配电工程的配合设计方法探讨

食品工厂供电设计范围包括厂区供电外线、厂区变配电工程、车间内电器设备配置、厂区和室内照明等。食品工厂的用电性质属Ⅲ类负荷,一般采用单电源供电,并且配置适当容量的发电机组作为应急电源,防止意外发生。

3.1 照明负荷计算

在食品工厂设计中,一般采用估算法,其估算值应接近同类工厂实际用电值,因为照明负荷不超过全厂负荷的6%,即使有一定程度的误差,也不会对全厂负荷的计算结果产生根本性的影响。

照明设计必须要求准确的利用系数,考虑灯具的配光曲线及光输出比例,考虑室内六面的反射率,否则会有很大的偏差,影响利用系数的大小。

复杂的区域照明设计,需利用专业的照明设计软件,进行电脑模拟计算。

另外,照明设计很大部分需要有一定的经验。比如办公室照明照度150~300Lx,选择灯具功率15~25W/m2就说明这一点。

国家对食品工厂各工序最低照度(Lx)有相关要求,比如,一般仓库20~50Lx;车间100~180Lx;光源稳定不眩目,亮度分布均匀,灯具尽量选择节能型等。

3.2 食品车间负荷计算

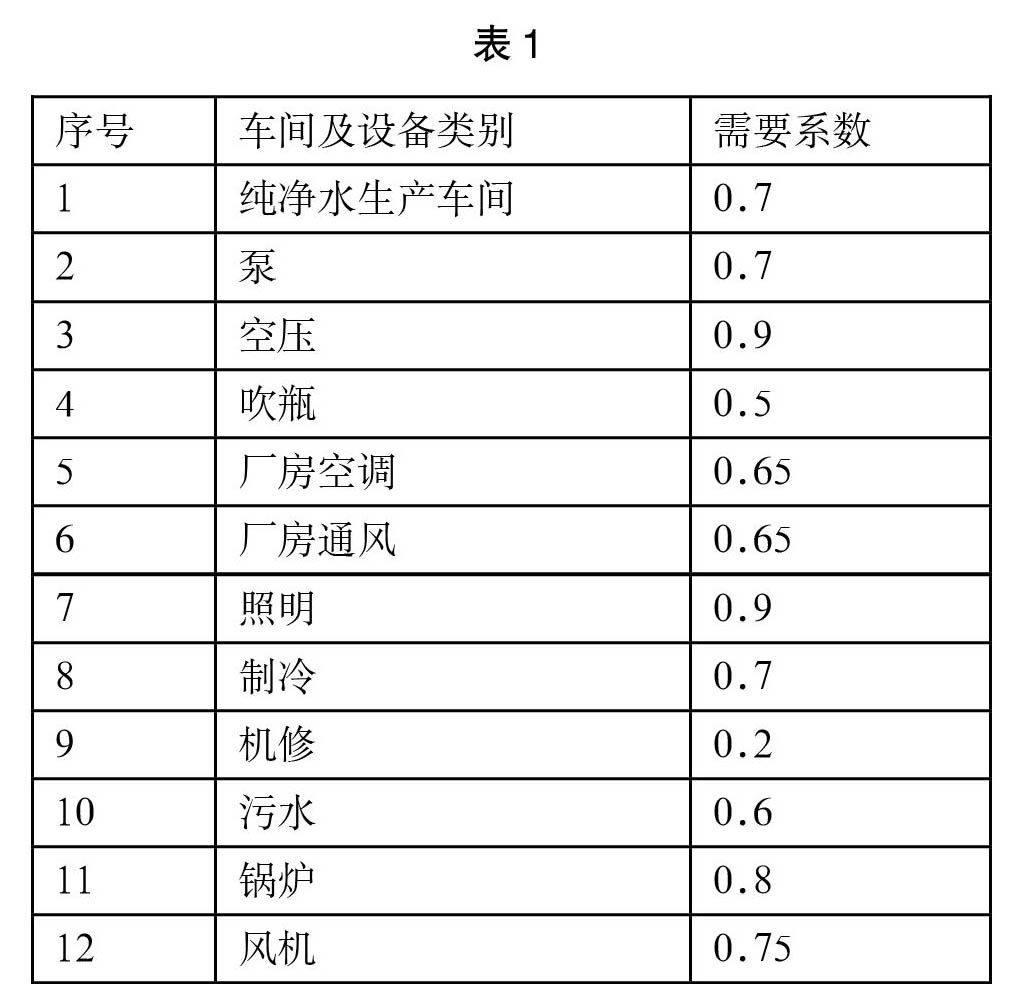

食品生产车间设备的需要系数:(表1)

食品工厂用电负荷计算一般采用需要系数法求得车间计算负荷及工厂计算负荷。

纯净水车间动力用电计算:

根据工艺流程图和工艺设计要求,可以确定主要设备和非定型设备的装机功率。

P计=K需P装,KW

Q计=P计tgθ,Kvar

式中P计—最大计算有功负荷,KW

K需—用电设备的需要系数

P装—各用电设备装机容量之和,KW

Q计—最大计算无功负荷,Kvar

S—最大计算视在负荷,KVA

cosθ—功率因数,一般约为0.7~0.75

3.3 全厂用电计算

P=∑P计=∑K同(K需P装),KW

K同—全厂最大负荷同时系数为0.7~0.8,也可视工厂设备是否同时使用确定。

即统计出各工序装机功率容量后,先按需要系数求得计算负荷再按同时系数求得全厂计算负荷。

如:24000瓶/小时;500ml纯净水生产线用电设计的设备提资:

吹瓶机装机功率1122KW;吹瓶空压机1238KW;吹瓶机用冰水机236KW;纯净水RO水处理及灌装包装整线260KW;通风空调60KW;照明60KW;锅炉150KW;办公楼仓库等用电130KW;制冷机组135KW;泵等90KW。

按上列公式,求得:

P=∑P计=∑K同(K需P装)=0.8×(1122×0.5+1238×0.9+236×0.7+260×0.7+60×0.65+60×0.9+150×0.8+130×0.9+135×0.7+90×0.7)=0.8×2510=2008KW

由于食品工厂电力拖动大量采用异步感应电动机,功率因数小于0.82,远低于供电部门规定,国家二级企业功率因数在低压侧大于0.92的要求。为了提高功率因数,减少电能损失,增加设备出力,首先要求食品工厂提高电动机的负载率,其次使感应电机同步化。但仅靠这些方法远达不到要求,必须采用低压静电电容进行无功功率补偿,并在配电间集中补偿的方式进行。

Q=P(tgθ2-tgθ1)Kvar

式中Q—功率因数补偿所需容量,Kvar

P—全厂总有功功率(已考虑同时系数),KW

tgθ2—补偿前θ正切值,取cosθ=0.7~0.75(平均0.72)

tgθ1—补偿后θ正切值,取cosθ=0.92

按P=2008KW,可算出所需补偿容量为1084Kvar。

3.4 变压器容量选择

饮料工厂变压器的容量应满足全厂最高负荷的要求,在设计中可按下式计算:

PT=P÷cosθ÷η;

PT—变压器计算容量,KVA

P—全厂总有功功率(已考虑同时系数),KW

cosθ—功率因数,取0.92

η—变压器效率,取0.90

从前面的假设条件和计算结果,可知本文假设的食品工厂配电系统变压器容量为:

PT=2008÷0.92÷0.9=2425(KVA)

这里需要着重说明的是,工厂设计总的变压器容量2425KVA虽然已经计算出来,但变压器的选择方面就需要费点功夫。

纯净水工厂生产淡旺季随季节和销售市场的变化是比较明显的,旺季时满负荷运行,淡季时又几乎处于停产状态。另外,每台使用中的变压器每月都需要按每KVA向电力部门交纳规定的基础电费。淡季时,工厂可根据生产计划情况,规划电力需求,并在合适的安排下,报停暂时无需使用的变压器一段时间,节约电能和工厂运行费用。考虑到这些原因,工厂电力系统配置选择单台变压器运行显然是不合适的。但选择几台变压器,需要综合地、细致地考虑。选多了,电力设备一次性投入过大,不利于负荷分配,变压器能源消耗大,增加运行成本。

根据车间自动化设备选型,已经知道吹瓶系统有两套,纯净水整线一套,动力系统一套,照明系统一套。总的变压器容量2425KVA,可分做几套方案组合:

方案一:一台500KVA、一台2000KVA变压器组合;

方案二:一台500KVA、两台1000KVA变压器组合;

方案三:两台1250KVA变压器组合;

方案四:三台800KVA变压器组合;

最终的选择结果,现暂时不作回答,留给大家思考。

对于发电机组的选择,原则上是考虑应急使用,这里暂不做探讨。

4 结语

以纯净水生产为例,对食品工厂项目建设中给供配电系统工程的配合设计方法进行探讨性的叙述,这些内容仅仅是食品工厂项目建设中很小的也是非常重要的一个组成部分,从探讨性的叙述这一小块内容我们可以发现,各工种间的相互配合是搞好食品工厂项目设计的关键。

参考文献

[1]无锡轻工业大学 中国轻工业上海设计院编.食品工厂设计基础[M],2002.

[2]姚锡禄.工厂供电[M].机械工业出版社,2002.

[3]鲍思泽.食品厂设计与安装[M].中国商业出版社,1994.