弯管流量计选型要点

韩春雨 甘丛笑 胡长英 马玉贵

(1.中国石油新疆油田分公司质量管理与节能处,克拉玛依 834000;2.中国石油新疆油田分公司重油开发公司,克拉玛依 834000)

0 引言

自1911年7月Jacobs和Sooy在美国《动力和气体》杂志上发表了第一篇弯管流量计的研究报告《利用管道弯管进行水流量测量的新方法》以来,国内外大量学者一直在研究该种流量计量技术,提出了很多理论观点并积累了大量试验数据。但在20世纪90年代之前,由于受到弯管加工技术和弯管的空间测试技术等方面的限制,使弯管流量计的流量系数离散性大,测量精度较低,无法满足工业应用的要求[1]。20世纪90年代,河北理工学院李志教授发现弯管传感器的弯径比R/D落在某一区间时其流量系数有极好的一致性,解决了流量系数离散性大的问题,并随着机械加工技术的不断发展和弯管流量计具有的结构简单、无附加压力损失、前后直管段要求不严、可测脏污流体等优点,国内开始逐步工业化大规模生产和应用弯管流量计。

目前国内生产销售弯管流量计的厂家很多,但由于国家尚未发布该产品统一的技术标准和检验规范,产品质量参差不齐,因此有必要研究此种流量计如何进行选型,确保能够科学合理的应用弯管流量计,更好的为生产实际提供准确可靠的测试数据。

1 基础理论

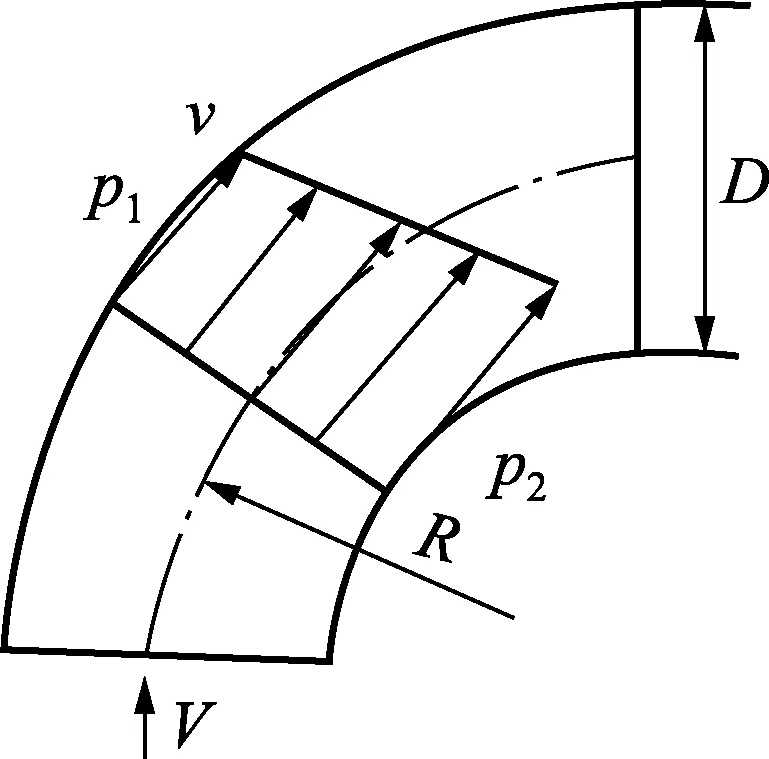

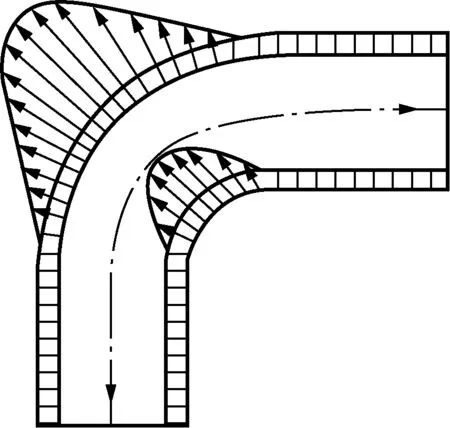

弯管流量计属差压式流量计,其理论为自由旋流理论,即流体在管道中流动,经过弯道转弯时由于受到弯管管壁的导流作用,使流体在流进弯管时靠近弯管内侧的流体流速被增大,而靠近外测流体的流速被减小,且在90°弯管的45°中心线的过流断面处达到极限状态,根据能量守恒定律使弯管内外测产生一个差压值,该差压值的大小与流体流速、液体密度和弯管的结构等因素密切相关。当弯管结构参数等因素确定之后,流体的流量就是弯管内外侧差压值的唯一函数[2]。如图1和图2所示。

图1 弯管内流速分布[2]

图2 弯管内流体的压力分布[3]

弯管流量计一般由弯管传感器、二次仪表、差压、温度和压力测量装置等部分组成。特征参数主要有弯管中心曲率半径R、弯管内径D、流体密度ρ、流体平均流速v和内外侧压力差Δp共5个物理量。按弯管传感器结构的不同,弯管流量计可分为L型和S型两种,L型指的是90°标准折弯型,S型指的是由一个90°标准折弯和两个45°过度接口组合而成的传感器。本文主要以L型为例。

2 关键技术

2.1 高精度标准化的90°弯管传感器加工及测试技术

弯管的弯径比作为流量计算理论模型中唯一的几何特征参量,关系到流量计量是否准确可靠。弯管流量计的几何结构尺寸R和D对流量系数的影响是明显的,如果不严加控制,将产生较大测量误差,弯径比R/D=1.5的工业弯头的流量系数才具有良好的一致性和复现性[3],因此几何尺寸(弯径比、内径、曲率半径等)是弯管传感器加工制造的主要控制参数。只有高精度的弯管机械加工技术才可以保证弯管传感器的弯径比能够控制在一个极小的范围内,加上科学的测量方法使弯管弯径比的测量精度得到保证[1],才能解决工业批量生产出具有严格尺寸特征的标准化弯管传感器的难题。

2.2 差压取压位置

根据弯管流量计流量计量的理论基础,流体流速在90°弯管传感器45°处达到极限状态,因此45°是测取差压的最佳位置。在弯管流量计特征结构尺寸R/D统一以及取压孔统一在45°方向测量差压的条件下,弯管流量计不经逐台检定即可达到优于1%的测量准确度[5]。

2.3 微差压精确测量技术

流体流过90°弯管传感器所能产生的最大差压为3000Pa左右,属于微差压。该差压作为弯管流量计算最重要、最直接的测量参数,其测量值是否准确可靠,影响整个系统测量的准确性和可靠性,因此需要微差压测量技术,选择性能准确可靠的差压测量仪表与弯管传感器配套使用。

2.4 温压补偿修正技术

弯管流量计用于流体质量流量计量时涉及到流体的密度,需要流量计算机内置流体在不同温度、压力下的密度表或者工况密度计算公式,能够对流体的密度进行实时温度和压力等参数的补偿,确保质量流量计量的准确可靠。

3 选型要点

3.1 选择高精度加工的弯管传感器

随着现代机械加工技术的不断发展,可选择冲压或推制工艺生产的弯管传感器,但最好选择采用数控一体化加工工艺的弯管传感器,确认弯径比误差、端面加工误差、局部弯曲程度、内孔直径误差等参数是否在允许范围内。选择的弯管传感器的结构应前后对称,用于测量高温高压介质(如蒸汽等)时,应选用带加固结构的90°弯管传感器,确保曲率半径尽可能不发生变化。

弯管传感器上的取压孔应该是与传感器一起按照严格的尺寸加工的,不应是现场打孔安装。

3.2 合理选择弯管传感器口径

弯管流量计与其它类型流量计一样,也存在最小流量问题,因此需根据不同介质的流速范围合理选择弯管传感器口径。对于液体介质其流速适应范围为0.3~5.0m/s,对于气体介质(包括蒸汽)流速适应范围达7.0~70m/s[6]。同时弯管传感器需选择与安装管道内径相同的口径,避免内径不一致影响被测介质流态。

3.3 选择高精度、性能稳定可靠的差压变送器

需选择合适量程及静压范围、准确度高、零漂小、性能稳定可靠的差压变送器与弯管传感器配套使用,根据被测介质情况,正确设定差压变送器的使用量程,并保证与流量计算机中的差压量程设置相一致。必须选用电容式或扩散硅式差压变送器,准确度等级优于0.5级,一般推荐使用国产高性能1151型或用进口罗斯蒙特、霍尼威尔、EJA等差压变送器[7]。

3.4 正确选择安装方式

弯管传感器的现场安装方式有水平转水平、水平转垂直、垂直转水平等,建议尽可能选择水平转水平方式。因为选择水平转垂直或者垂直转水平方式,首先在45°方向上的取压口会存在一定的高度差,给测量结果带来误差。其次需考虑对垂直方向流体重力加速度的修正问题。最后是同一弯管不同的安装方式,流量修正系数是不同的[8]。水平安装方式可实现流体双向测量[2]。

当弯管传感器采用焊接方式与前后直管段相连时,应采用合适焊接工艺,保证弯管传感器和管道的内径精确对接;当采用法兰连接方式时,法兰应与弯管传感器具有相同的内径,安装时应保证同轴,保证内部流体通道的光滑,避免存在扰动流体的障碍。

为避免高温差对测量的影响,弯管传感器尽可能安装在只产生弹性变形的工业管道上,前后直管段长度相等,并对前后直管段采取加固措施,减少温差引起的弯管传感器弯径比变化造成的测量误差。

当被测介质为饱和蒸汽或过热蒸汽时,温度压力的突变可能会造成差压两侧液位的波动,对测量结果产生影响,应在与水平安装的弯管传感器中心截面方向,紧接引压孔处水平安装盘式冷凝器作为液位平衡器。使气、液分界面在同一水平面前后移动,确保差压两侧的液位高度适中处于同一水平面[9]。

3.5 充分考虑弯管流量计的适用范围

目前弯管流量计主要成功应用于热水、饱和蒸汽或过热蒸汽、天然气等单相流体计量方面,几乎没有看到在多相流流量测量方面的应用实例,主要是因为弯管传感器的理论基础与其它差压式流量计相似,认为进入弯管传感器的流体是充分发展的紊流状态,具有梯形速度分布的特点,流体物性相对稳定,经过温度、压力补偿即可得到流体的真实密度、黏度等参数。而多相流(如湿饱和蒸汽)存在着相分界面,相的分布状况是多种多样的,各相可能是连续的,也可能是分散的,呈现不同的流型,各相的速度可能也是不同的,存在相间滑脱现象,这些特点决定了流体的密度、黏度等物性参数处于不断变化过程中[10],单靠一个弯管流量计是很难同时测出流体密度、流速等参数的。如测量湿饱和蒸汽时,流体密度取决于温度、压力和干度,温度、压力可通过测量仪表实测得到,而蒸汽干度在目前技术条件下是无法在线实时测量的,因此需要同时测量出流体密度、流速两个未知量才能得到湿饱和蒸汽的体积流量或质量流量。因此单独应用弯管流量计是无法测量湿饱蒸汽等多相流流量的。

根据目前出现的多相流测量技术,弯管流量计作为一种差压式流量计可与其它测量仪表并用,同时测量出流体的密度和流速后根据数学模型计算出流量。

4 结论

弯管流量计虽然与其它差压式流量计相比具有很多优点,在高温高压介质测量方面具有很多优势,但也有一些缺点,如耐低温性能差、差压变送器选型要求高和维护量大、需安装在管道的转弯处(S型除外)、用户对此种流量计认识上存在差异等,因此需要用户对弯管流量计进行科学合理的选型,确保正确应用到适合的工艺上,充分发挥自身技术优势,解决工业生产中的流量计量难题。

[1] 宋建华,李志.弯管流量计与孔板流量计的性能比较[J].自动化仪表,1998(3):19

[2] 王玉东.弯管流量计现场应用需注意的几个问题[J].河北能源职业技术学院学报,2004(2):47-49

[3] 李志,张金峰,周振江,等.弯管流量计的研究和应用[J].计量学报,2003(3):53-55

[4] 钱承耀,钱玉,蒋雪珍.弯管流量计流量系数的试验研究[J].西安交通大学学报,1994(6):121

[5] 李志,王池.弯管流量计标准化[J].河北理工学院学报,2004(4):22

[6] 王玉东.浅析弯管流量计的特点[J].河北理工学院学报,1996(4):90

[7] 何岳,张金锋,李志.弯管流量计在蒸汽计量中的应用[J].工业计量,2001(2):38

[8] 郑建光,梁国伟,程远贵.弯管流量计的特性实验研究[J].中国计量学院学报,1999(2):43

[9] 王玉东.弯管流量计安装中应注意的几个问题[J].计量技术,2004(12):58

[10] 薛国民,沈毅.弯管流量计测量多相流实验研究[J].油气田地面工程,2006(10):11