从脱皮冷榨芝麻饼中制备分离蛋白的工艺研究

郑华丽,魏安池,代红丽,牛新培,王洪杰

(河南工业大学 粮油食品学院,河南 郑州 450001)

0 引言

芝麻又称为胡麻,胡麻属,一年生草本植物,是中国四大食用油料作物的佼佼者,是世界上最古老的栽培作物之一[1].从具有代表性的欧美等发达国家的芝麻产业的发展历程来看,芝麻生产目的逐步以油用为主向食用方向发展,芝麻生产不单是为了榨油,还为了获得高蛋白的营养食品.芝麻蛋白具有良好的风味,几乎不含抗营养因子,并且硫氨基酸的含量较高,可广泛地添加到大豆、花生及其他缺乏蛋氨酸和色氨酸的植物蛋白食品中,增强营养价值[2-3].芝麻中的必需氨基酸中除赖氨酸和异亮氨酸的含量低于FAO/WHO 推荐的标准外,其他氨基酸都可以满足人体的要求[4],与牛肉或酪蛋白相比,接近或达到FAO/WHO 建议的优质蛋白,并富含含硫氨基酸,其中蛋氨酸含量高于其他植物蛋白.所以制油后的芝麻饼粕是一种优质植物蛋白源[5].但是芝麻皮中含有大量的草酸,会降低钙的生物利用率,并且皮的存在也使饼或粕的颜色变深和产生苦味,所以开发芝麻蛋白产品需先将芝麻进行脱皮处理[6].目前,我国芝麻的主要用途是水代法制油或机榨取油,榨油后产生大量的麻渣,近几年,有很多研究者对从麻渣中制备的芝麻分离蛋白进行了一些研究,如马利华等[7]研究了芝麻渣中蛋白质的提取,但是由麻渣制得的芝麻分离蛋白产品色泽不好,蛋白产品纯度不高,这可能是由于芝麻前期制油过程中经过高温,大部分蛋白已严重变性,大大限制了麻渣中蛋白的利用.也有学者以超声波辅助碱液制备芝麻蛋白,如黄纪念等[8]用超声波辅助碱液制备芝麻分离蛋白,由于此法所用原料依然是芝麻渣,故同样存在蛋白变性、色泽和纯度方面的问题.而脱皮冷榨制油工艺不仅可以得到色浅和风味纯正的清香芝麻油,还可以得到蛋白质含量高(50%~55%)且蛋白质变性程度低的食用芝麻蛋白,但国内对此鲜有研究.

笔者以脱皮冷榨芝麻粕为原料,以芝麻蛋白提取率为考察指标,利用响应面试验优化碱提芝麻蛋白的工艺条件,研究通过碱溶酸沉法来制备芝麻分离蛋白,为深度开发和利用芝麻蛋白资源提供实践经验和理论依据.

1 材料与方法

1.1 材料

脱皮冷榨芝麻饼:由驻马店康博汇鑫油脂有限公司提供,白芝麻脱皮后经液压榨油机压榨获得;氢氧化钠、盐酸、石油醚等化学试剂均为分析纯.

Kjeltec2300 型自动定氮仪:瑞典福斯特卡托公司;CHA-S 型恒温振荡箱:金坛市华峰仪器有限公司;DH01-9076A 型电热鼓风干燥箱:上海精宏仪器设备有限公司;LD5-10 低速离心机:北京京立离心机有限公司;PHS-3C 型pH 计:上海雷磁仪器厂;LGJ-18 型冷冻干燥机:北京四环科学仪器厂.

1.2 主要理化指标的测定方法

水分含量的测定采用GB/T 5528—2008;灰分含量的测定采用GB/T 5505—2008;粗蛋白质含量的测定采用GB/T 5009.5—2003;粗脂肪含量的测定采用GB/T 5512—2008.

1.3 脱皮冷榨芝麻饼的预处理

将芝麻饼粉碎过60 目筛,以石油醚(沸程30~60 ℃)为溶剂去除残余油脂,将其放入通风橱内让石油醚自然挥发后备用.

1.4 蛋白的碱提方法

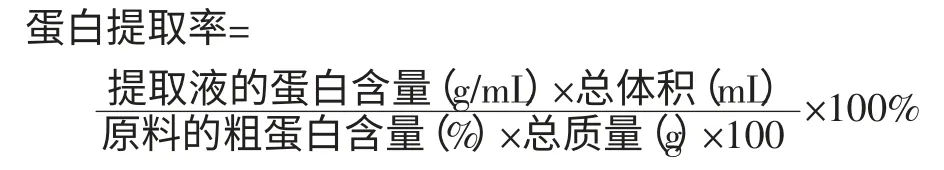

称取一定量的经预处理的芝麻饼,按不同的液固比加入蒸馏水,搅拌均匀.加入一定量的0.1 mol/L NaOH 溶液调节pH 值,控制一定温度,缓慢搅拌,使蛋白质在碱性状态下溶解,离心分离,所得上清液即为蛋白提取液.测定蛋白提取液中的蛋白质含量,并按下式计算蛋白质提取率.

1.5 酸沉条件的确定

测定在最佳碱提条件得到的提取液中的蛋白质含量,再分别取10 mL 提取液于烧杯中,在pH值分别为 3.5、3.7、3.9、4.1、4.3、4.5、4.7、4.9、5.1的条件下进行酸沉,离心,测定上清液的蛋白质含量,残留率最低时的pH 值为其等电点.分别按下式计算蛋白残留率和得率.

2 结果与讨论

2.1 单因素试验结果与分析

2.1.1 pH 值对蛋白提取率的影响

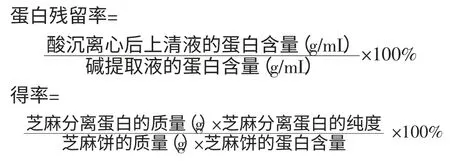

在50 ℃,液固比为15∶1,时间为120 min,pH值分别为7、8、9、10 和11 的条件下进行碱提试验,考察pH 值对蛋白提取率的影响.结果见图1.

图1 pH 值对蛋白提取率的影响

由图1 可以看出,芝麻分离蛋白的提取率随着pH 值的增加而逐渐增加.在pH 值为7 时,蛋白的提取率为27.5%,到pH 值为9 时,蛋白质的提取率为67.9%,此后再升高pH 值,提取率虽也升高但增加不明显,这是由于溶液pH 值的变化改变了蛋白质的带电情况,在碱性条件下,蛋白质带负电荷,直接影响了蛋白质-蛋白质、蛋白质-溶剂的相互作用,使蛋白质的溶解性发生变化.由于pH 值的增加会增加废水的排放和严重腐蚀设备.因此为了获得较高的提取率以及实现节能减排,初步确定碱提的pH 值在9.0 左右.

2.1.2 温度对蛋白提取率的影响

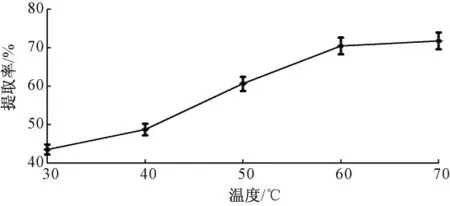

在液固比为15∶1,时间为120 min,pH 值为9,温度分别为30 ℃、40 ℃、50 ℃、60 ℃和70 ℃的条件下进行一次提取试验,考察温度对蛋白提取率的影响,提取过程中注意调节pH 值和搅拌.结果见图2.

图2 温度对蛋白提取率的影响

由图2 可以看出,随着温度的增加,蛋白质的提取率逐渐增加,当温度达到60 ℃后,提取率增加不显著.温度对提取率的影响可能是因为升高温度加速芝麻粕组织的软化,溶液黏度降低,有利于蛋白质溶解于水溶液中.考虑温度过高,会消耗较多的热能,增加生产成本,而且蛋白质的提取率也没有相应大的提高.因此为了节约能源和简化提取工艺,初步选择碱提温度在60 ℃左右.

2.1.3 液固比对蛋白提取率的影响

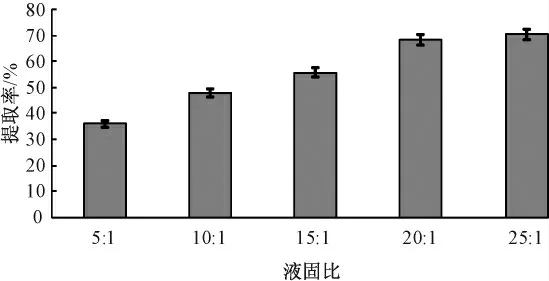

在时间为120 min,pH 值为9,温度为60 ℃,液固比分别为5∶1、10∶1、15∶1、20∶1 和25∶1 的条件下进行提取试验,考察液固比对蛋白提取率的影响,提取过程中注意搅拌和调节pH 值.结果见图3.

图3 液固比对蛋白提取率的影响

从图3 可以看出,芝麻分离蛋白的提取率随着液固比的增加逐渐增加,这可能是由于液固比的增加使更多的蛋白溶解到溶液中,同时降低了溶液的黏度以实现较高的提取率.当液固比为5∶1时,蛋白质的提取率为35.9%,当液固比为20∶1时,蛋白质的提取率达到68.5%,由于液固比的增加给后续分离工艺造成负担,且使污水量增多.综合考虑,初步选择碱提时液固比为20∶1 左右.

2.1.4 时间对蛋白提取率的影响

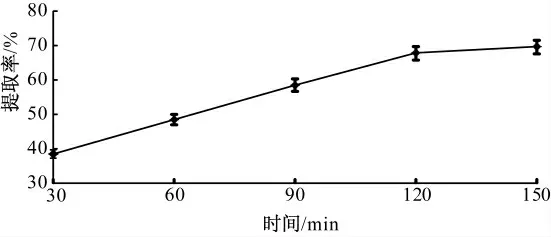

在pH 值为9、温度为60 ℃,液固比为20∶1,时间分别为30 min、60 min、90 min、120 min、150 min的条件下,进行提取试验,考察时间对蛋白提取率的影响,提取过程中注意搅拌和调节pH 值.结果见图4.

图4 时间对蛋白提取率的影响

从图4 可以看出,芝麻分离蛋白的提取率随时间的延长而增加,从30 min 到120 min 提取率增加显著,之后增加缓慢.考虑碱提时间过长,会消耗较多的热能,增加生产成本,同时蛋白质的提取率也没有较大提高.因此,初步选择碱提时间为120 min 左右.

2.1.5 提取次数对蛋白提取率的影响

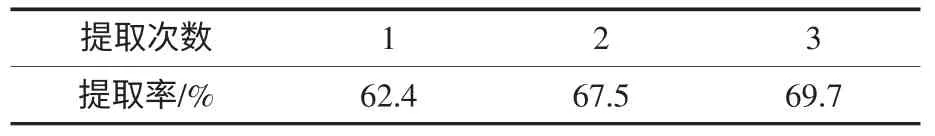

在上述已初步确定的pH 值、温度、液固比和时间下,进行1 次、2 次、3 次碱提试验分别测定蛋白提取率.结果见表1.

表1 提取次数对提取率的影响

由表1 可知,增加提取次数并不能显著提高芝麻蛋白提取率,由于多次提取耗能耗时,因此,在优化试验过程中,均采用一次碱提.

2.2 响应面试验结果与分析

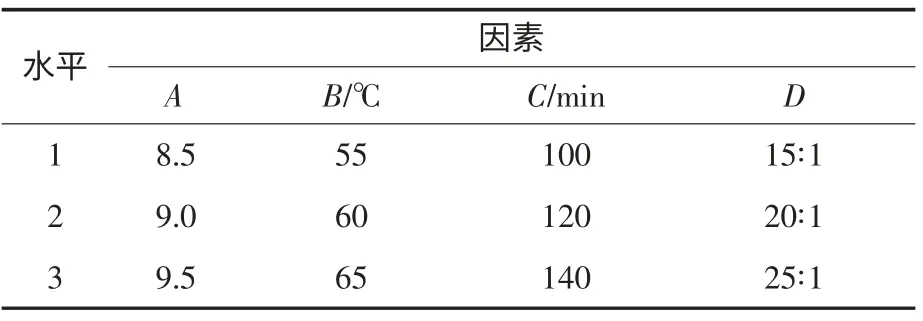

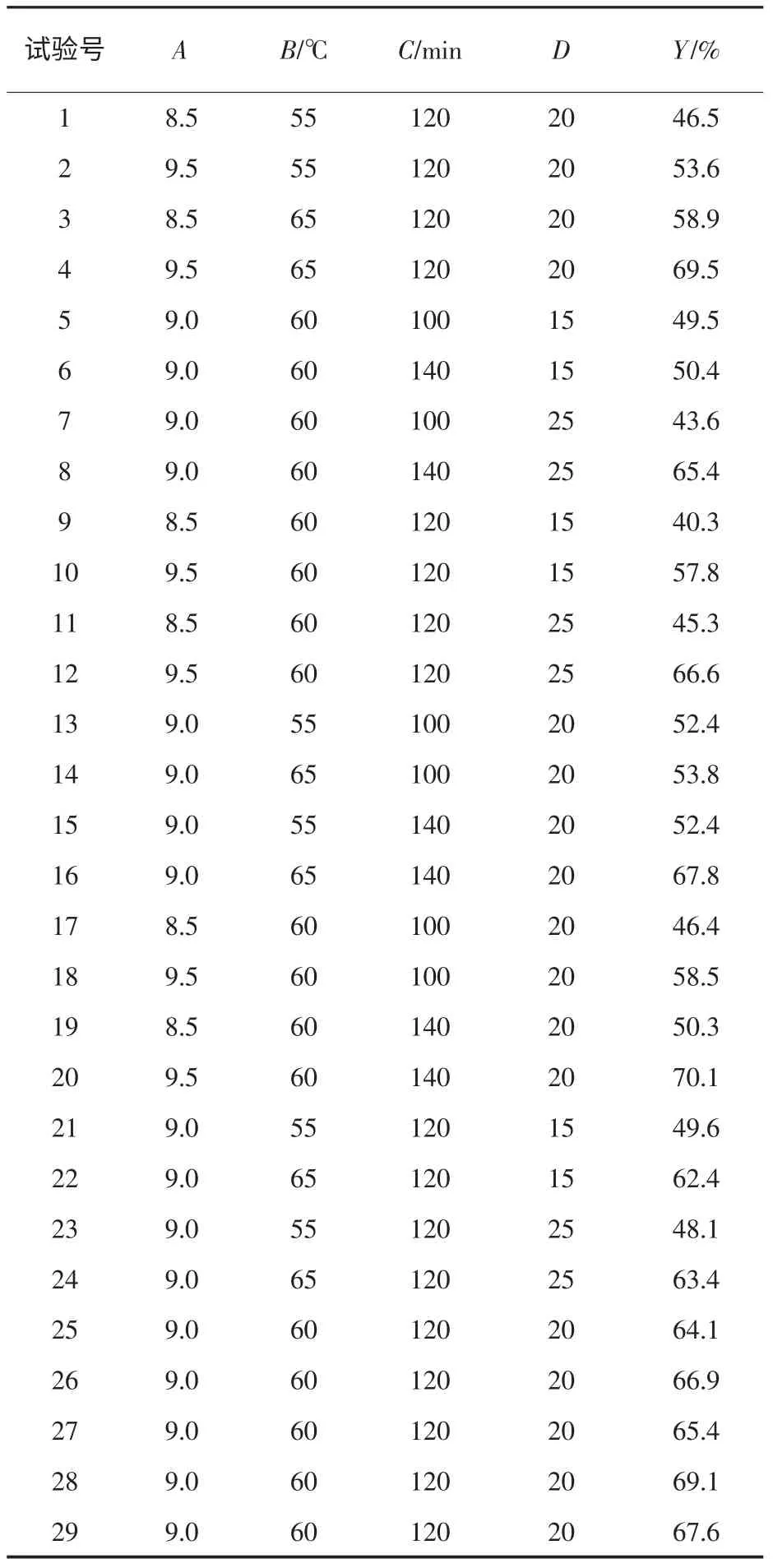

响应面分析法(response surface methodology,简称RSM)是利用合理的试验设计并通过试验得到一定的数据,采用多元二次回归方程来拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优的工艺参数[9].本试验在单因素的基础上,根据Box-Behnken 试验设计原理,以蛋白的提取率(Y)为响应值,以pH 值(A)、温度(B)、时间(C)、液固比(D)为自变量,设计4 因素3 水平试验,共29 个试验点(5 个中心点).因素水平设计见表2,试验方案及结果见表3,方差分析结果见表4.

表2 响应面试验设计

表3 响应面分析试验数据

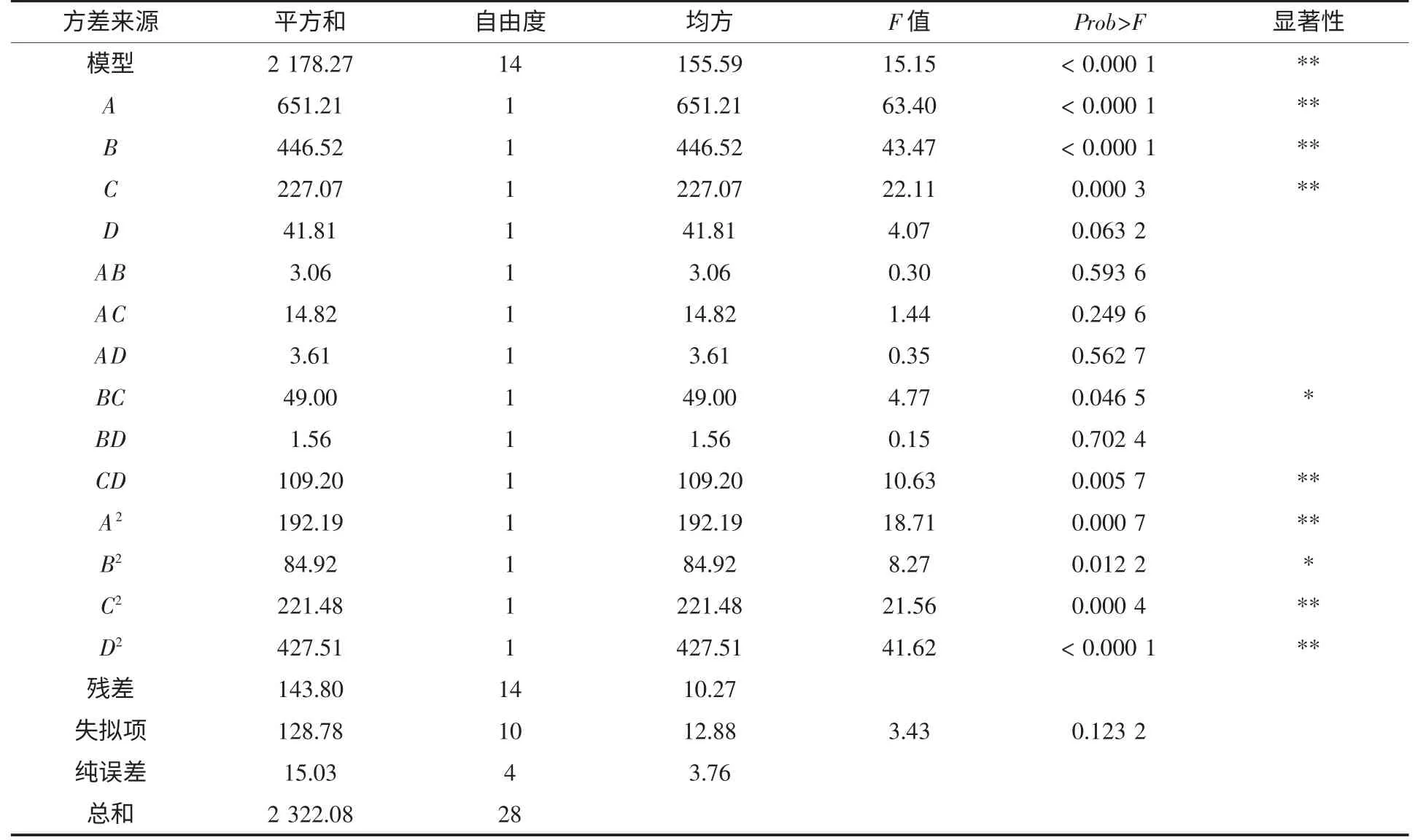

表4 方差分析结果

运用Design-Expert 软件对表3 中的试验数据进行多元回归拟合,得到Y 与A、B、C、D 之间的二次多项回归方程为:

Y=66.62+7.37A+6.10B+4.35C+1.87D+0.88AB+1.92AC+0.95AD+3.50BC+0.62BD+5.23CD-5.44A2-3.62B2-5.84C2-8.12D2.

由表4 可知,所建立的模型是高度显著的;相关系数R2=0.938 1,说明回归方程与试验情况拟合良好;失拟项不显著,表明残差由随机误差产生.因此,该模型回归方程可以用于分析和预测试验指标与各试验因素之间的关系.由表4 还可以看出各因素对蛋白质提取率的影响显著性大小顺序为A>B>C>D,即pH 值>温度>时间>液固比,其中pH、温度和时间3 个因素对蛋白质提取率的影响高度显著,且温度(B)与时间(C)之间存在显著的交互作用,时间(C)与液固比(D)之间存在高度显著的交互作用.回归模型高度显著且失拟项不显著,说明所选用的二次回归模型是合适的.

运用Design-Expert 软件进一步分析,依据本模型预测制备芝麻分离蛋白的最优工艺条件为:pH 值9.5,温度63.3 ℃,时间124.3 min,液固比20.2∶1.在此条件下芝麻蛋白提取率的预测值为73.35%.在上述优化条件下得到的芝麻蛋白提取率的试验值为73.12%,与预测值吻合良好.由此可见,采用响应面优化得到的碱提工艺条件准确可靠,具有实用价值.

2.3 酸沉条件的确定

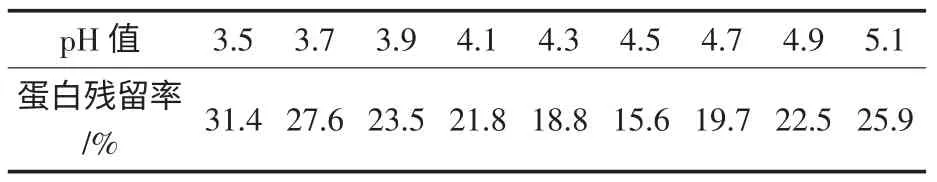

施树[10]对不同制油工艺产生的芝麻饼粕提取蛋白质的等电点进行了测定,结果表明试验所得芝麻蛋白的等电点受工艺条件(高、低温,机械压榨,溶剂浸出)的影响而有较大的差异.为了得到高提取率的分离蛋白,本试验对碱提后的酸沉条件进行测定,即确定其等电点.结果见表5.

表5 pH 值对上清液蛋白残留率的影响

由表5 可知:pH 值为4.5 时,上清液中芝麻蛋白残留率最低,即为其等电点.

然后,以响应面分析所得到的最优碱提工艺条件进行提取,以上述测得的等电点为沉淀条件进行沉淀,离心分离,真空冷冻干燥后即得芝麻分离蛋白,成分组成见表6.产物与以麻渣为原料提取的分离蛋白[11]相比较,结果见表7.

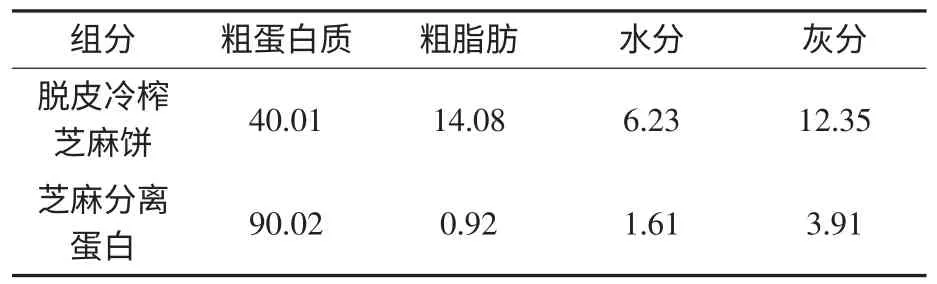

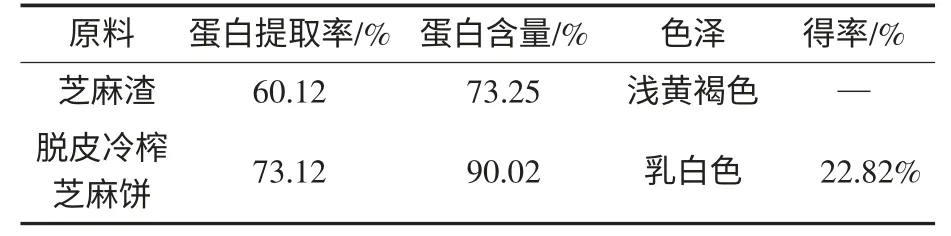

表6 芝麻饼及提取蛋白的组成 %

表7 不同原料制得的芝麻分离蛋白

由表7 可以看出,以脱皮冷榨芝麻饼为原料制得的分离蛋白提取率高,且在蛋白含量和色泽上都优于以芝麻渣为原料制得的蛋白产品.

3 结论

以脱皮冷榨芝麻饼为原料,经过单因素试验和响应面试验分析得出低浓度碱液浸提芝麻蛋白的工艺参数为:pH 值9.5,温度63.3 ℃,时间124.3 min,液固比20.2∶1.在此条件下,芝麻蛋白提取率为73.12%.在pH 值4.5 时进行沉淀,真空冷冻后所得的芝麻分离蛋白为乳白色蛋白粉,蛋白含量高达90.02%.此法所得分离蛋白产品在色泽和纯度上都优于以芝麻渣为原料所制得的产品.可见,以脱皮冷榨芝麻饼为原料制备芝麻分离蛋白对进一步开发利用芝麻蛋白资源有积极意义.

[1]汪强,时敏,王本超,等.芝麻增效栽培[M].合肥:安徽科学技术出版社,2005:8-10.

[2]Inyang U E,Ekanem J O.Effect of dehulling methods and desolventizing temperatures on proximate composition and some functional pro -perties of sesame(Sesamum indicum L.)seed flour[J].Journal of the American Oil Chemists’Society,1996,73(9):1133-1136.

[3]Inyang U E,Iduh A O.Influence of pH and salt concentration on protein solubility,emulsifying and foaming properties of sesame protein concentrate[J].Journal of the American Oil Chemists’Society,1996,73(12):1663-1667.

[4]李凤霞,张钟,刘洪泉.麻渣蛋白质的制备及其功能性质的研究[J].包装与食品机械,2007,25(2):38-43.

[5]郑华丽,魏安池,牛新培,等.芝麻饼粕蛋白应用进展[J].粮食与油脂,2012(8):8-10.

[6]张涛,魏安池,牛新培,等.醇法芝麻浓缩蛋白的物理改性研究[J].河南工业大学学报:自然科学版,2012,33(4):52-55.

[7]马利华,秦卫东,陈学红,等.芝麻渣中蛋白质的提取与纯化[J].徐州工程学院学报:自然科学版,2010,25(1):67-72.

[8]黄纪念,孙强,李梦梦,等.芝麻蛋白的超声提取工艺研究[J].粮油加工,2009(8):69-71.

[9]慕运动.响应面方法及其在食品工业中的应用[J].郑州工程学院学报,2001,22(3):91-94.

[10]施树.两种胡麻饼粕提取蛋白质等电点测定[J].粮食与油脂,2007(8):25-26.

[11]朱旻鹏,谢玉国,田将,等.超声波辅助碱液提取芝麻饼粕蛋白工艺的研究[J].粮油加工,2007(8):83-86.