地铁座椅结构分析与轻量化优化方法

曹鹏彬,潘小雨,张克姝,于宝成,周宁波

(1.武汉工程大学机电工程学院,湖北 武汉430205;2. 南车青岛四方机车车辆股份有限公司,山东 青岛266111;3. 武汉工程大学计算机科学与工程学院,湖北 武汉430205)

0 引 言

近年来,随着我国城市地铁交通进入快速发展的新时期,人们对地铁车辆安全性和舒适性等方面的要求也越来越高.适当减轻车体、附属设备以及行走部件的质量,不仅可以节约原材料和减少加工时间,从而降低产品成本,还有利于提高车辆的动力性能,减少燃料消耗,降低排气污染[1].因此,在保证安全性和可靠性的前提下,实现结构轻量化是地铁车辆设计的重要目标之一,具有重要的现实意义.地铁座椅是地铁车辆的重要组成部分,如果结构设计不合理,则会引起振动、噪音和安全隐患.因此,地铁座椅设计应在轻量化的同时保证其结构具有足够的强度、刚度和可靠性.

传统的结构设计主要基于经验设计,即利用材料力学、结构力学和弹性力学的经验公式对简化的座椅结构进行设计分析.该方法简单易行,但由于对结构做了大量简化,设计结果的准确性有待提高;此外,为了将设计应力控制在许用应力之下,一般将某些结构设计为具有无限寿命,从而使得设计出来的结构具有很大的减重空间[2].随着CAD技术和有限元理论的发展和日趋完善,两者的结合可以提高设计效率并使设计更加合理,在结构设计中已经得到越来越广泛的应用[3-4].而其中ANSYS Workbench是ANSYS的新一代产品研发集成平台,是融合结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,拥有与CAD的无缝接口,实现数据的共享和交换,可进行静力学分析、动力学分析、非线性分析等.

为了实现某地铁座椅的轻量化设计,首先在CAD软件Pro/Engineering中建立座椅的三维模型,然后将几何模型导入有限元分析软件ANSYS Workbench中,建立了有限元模型,对座椅结构进行了有限元分析,并根据有限元计算结果提出了座椅结构轻量化优化方案.此外,采用有限元分析和试验相结合的方法对轻量化地铁座椅的结构强度进行了分析和验证.详细论述了座椅静载试验和动载试验的试验原理方案,并将试验结果与有限元计算结果进行了对比和分析.

1 有限元模型建立

1.1三维模型

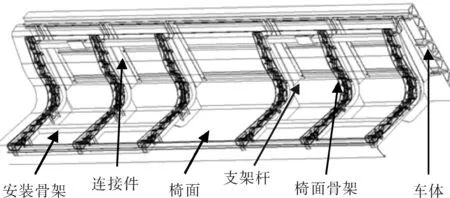

地铁座椅为标准6人座椅,座椅的总长为2 700 mm.首先,在CAD软件Pro/Engineering中建立该座椅的三维模型(如图1所示).

图1 地铁座椅三维结构模型Fig.1 3D Model of subway seats

由图1可知,地铁座椅由椅面、椅面骨架(6根)、安装骨架(左右各一个,共2个,且每个安装骨架由3根支架杆通过铝合金杆件焊接组成)、连接件(6根)和车体等构件组成.椅面和椅面骨架固定在安装骨架上,而安装骨架则通过连接件固定在车体的滑槽上.座椅结构中的所有固定部分均采用螺栓进行连接.椅面骨架的材料为碳钢,座椅其他构件(包括车体、椅面、安装骨架、连接件)的材料均为铝合金,其材料参数如表1所示.

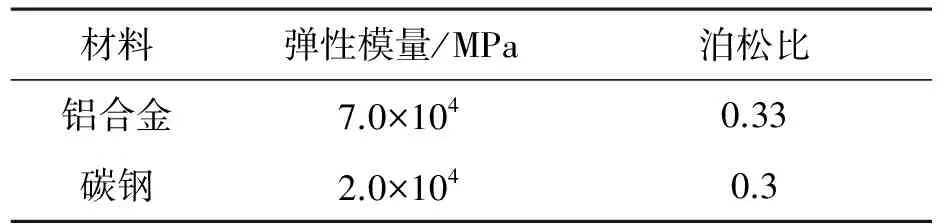

表1 材料参数Table 1 Material parameters

1.2 有限元模型

在ANSYS Workbench软件中导入Pro/Engineer-ing中建立好的座椅几何模型.由于结构和承受的载荷都具有对称性,有限元计算分析时可取1/2实体结构.为了减少计算量,划分网格时应在保证计算精度的前提下尽量减少网格数目[5-6].因此,对于椅面和安装骨架等规则形状采取四面体网格划分,而车体和椅面骨架等不规则形状则采取自由划分网格.总共生成421 805个单元,495 818个节点.此外,对于座椅结构中零件之间的接触,可利用软件中的接触命令定义相应的接触对.地铁座椅的有限元模型如图2所示.

图2 地铁座椅有限元模型Fig.2 Finite Element Model of Subway Seats

1.3 约束与载荷

对于边界条件的处理,由于座椅结构具有轴对称特点,因此在有限元模型的对称面上施加对称约束[7].考虑到车体与座椅安装的实际情况,需要约束车体背面与底面的所有自由度.为了模拟结构的实际工况,施加载荷可分两步进行.首先,对连接车体与连接件的螺栓施加一定大小的预紧力[8].根据铁路车辆及其组件的设计准则文件《DIN 25201-2》规定的螺栓强度要求,该处螺栓M12按3.6级考虑,施加10 800 N的预紧力.其次,在座椅面上施加600 kg的均布荷载[9-10].

2 结果分析与结构改进

2.1 强度评定标准

座椅结构强度根据欧洲标准《铁道车辆车体结构要求》(EN12663)的规定进行评定.根据EN12663,座椅应在综合载荷作用下,使得安全系数(即材料的许用应力与计算等效应力之比)大于标准中规定的安全系数,即:

(1)

式(1)中,S为座椅的安全系数,Re为材料许用应力,σc为材料的计算等效应力,SI为标准中规定的安全系数(取值为1.15).

由于座椅安装骨架为铝合金型材(EN AW6061.T5),根据欧洲标准关于铝和铝合金薄板、带材和板材的规定(EN485-2),Re取值为240 MPa.

2.2 有限元计算结果及分析

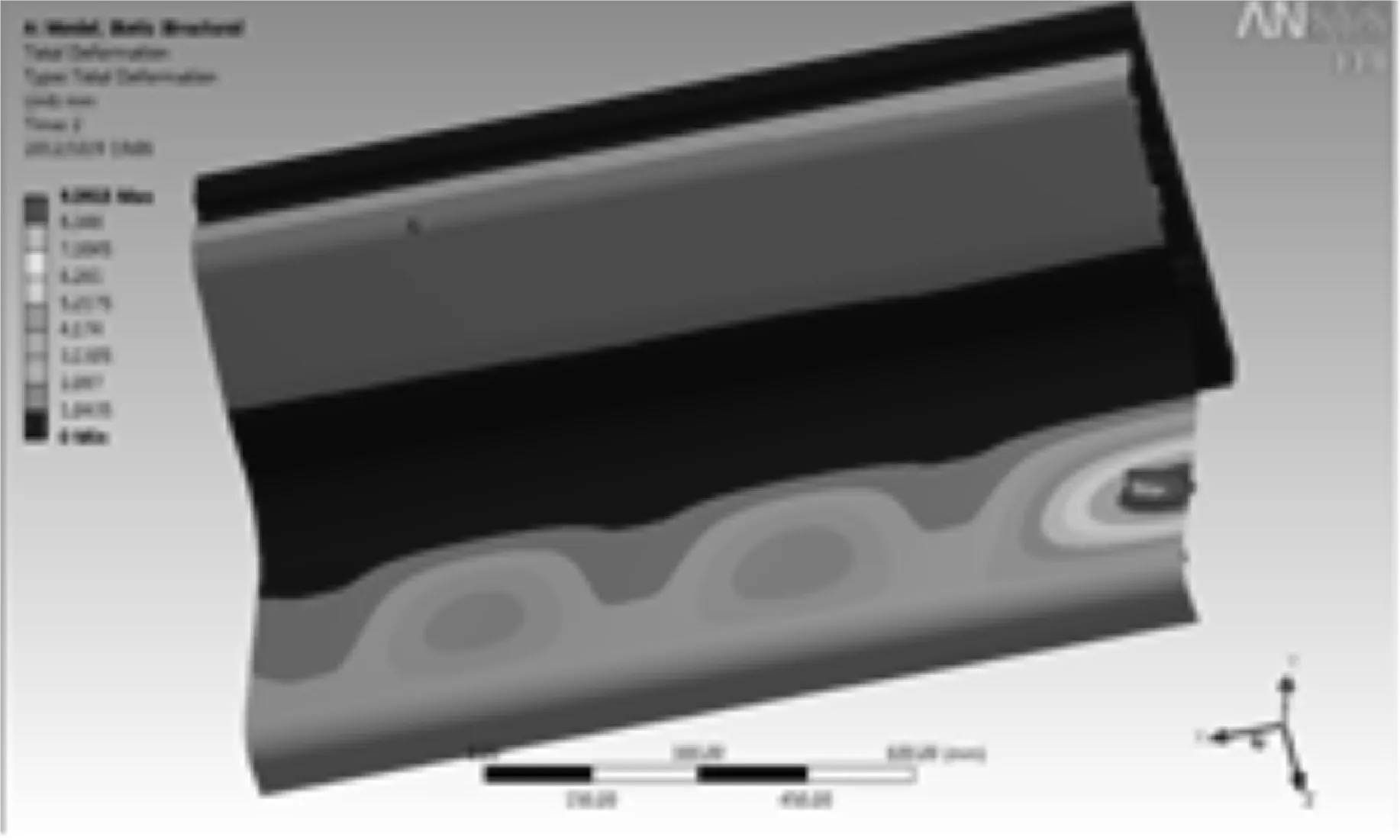

图3为有限元分析得到的地铁座椅等效位移云图.由图3的计算结果可以看出,座椅面对称中心处产生的位移最大(其值为9.39 mm),这是因为该处位于两个支架杆跨度最大的位置,产生的弯矩最大,所以产生了最大形变.

图4为有限元分析得到的地铁座椅等效应力分布云图.由图4的计算结果可知,靠近对称面的连接件的内侧底端等效应力最大,达到229.53 MPa.该处由于几何形状不连续,容易产生应力集中,属于峰值应力,但是它对结构的总体应力分布和变形没有显著影响.

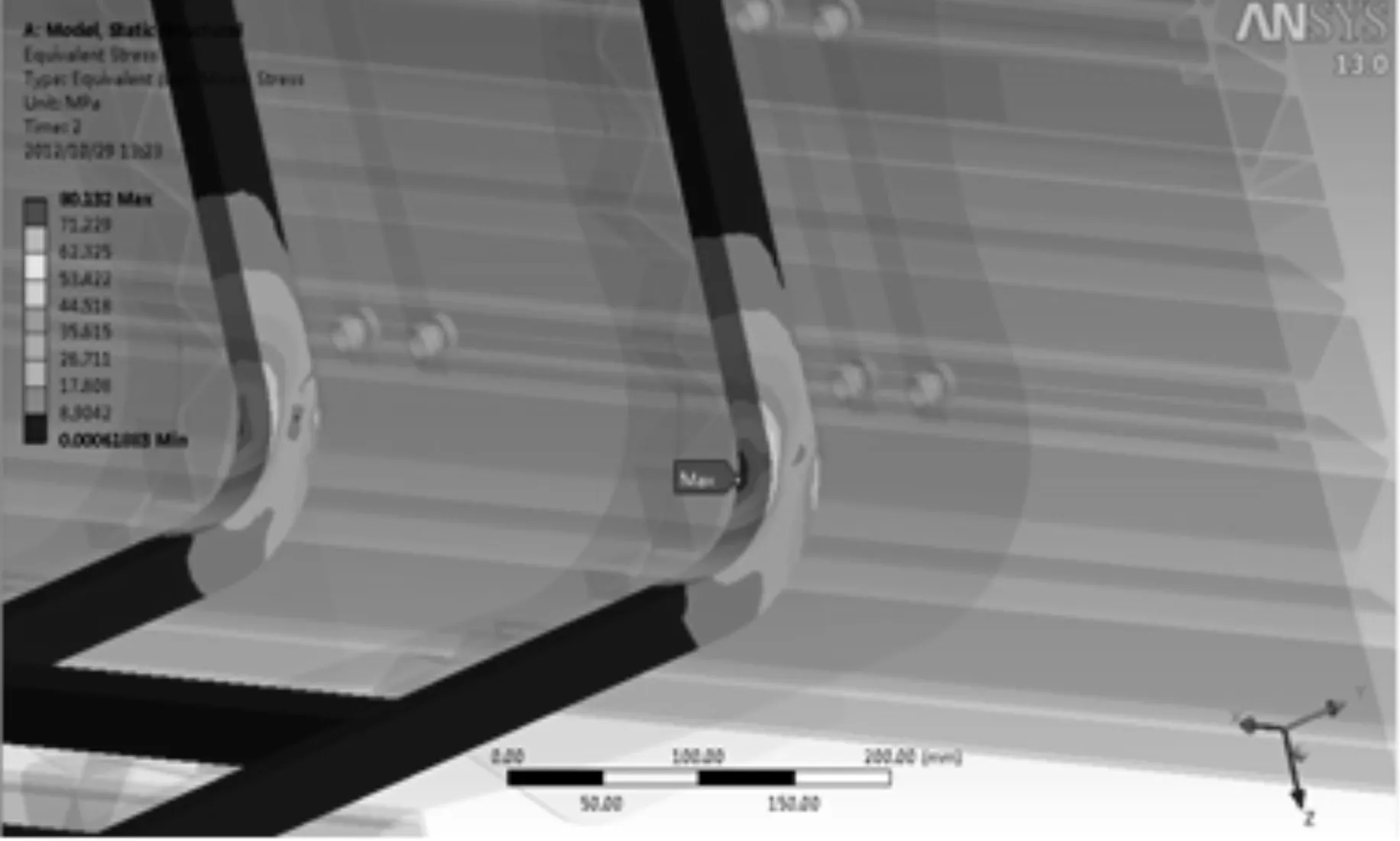

图5为座椅的局部应力放大云图.由图5的有限元分析结果可知,支架杆的弯曲处产生了较大的弯曲应力,达到80.132 MPa.其原因在于:根据座椅的结构特点,安装骨架的背部与车体连接,而下部则处于悬空状态;于是当受到载荷的作用,安装骨架在支撑椅面时将会受到向下的压力,从而在弯曲处产生很大的弯矩力.根据2.1节给出的评定标准,可以计算得到座椅的安全系数:

(2)

由计算结果可知,座椅结构满足强度要求.

图3 地铁座椅的等效位移云图Fig.3 Equivalent displacement nephogram of Subway seats

图4 地铁座椅的等效应力云图Fig.4 Equivalent stress nephogram of subway seats

图5 局部应力放大云图Fig.5 Enlargement of the local stress nephogram

2.3 轻量化优化与结果分析

根据2.2节中式(2)的计算结果,座椅的实际安全系数S=2.99,而评定标准规定的安全系数SI=1.15,S/SI=2.6.显然在实际工况下,座椅的结构强度还存在很大富余量.为了达到座椅轻量化的设计要求,本文以2.2节的有限元计算结果作为指导,对地铁座椅的结构进行改进,具体办法是减少椅面骨架的数量,与此同时优化安装骨架的结构.轻量化优化后的座椅三维模型如图6所示.与之前相比,整个座椅的结构减少了2根椅面骨架和2根支架杆及一些螺栓连接等构件.显然,轻量化优化后的座椅不仅减轻了座椅的总质量,而且减少了加工和安装工序,降低了产品成本.

图6 轻量化优化后的地铁座椅结构模型Fig.6 3D Model after lightweight optimization

仍然采用1/2结构对轻量化优化后座椅进行有限元分析.有限元计算发现,座椅结构轻量化后其应力和位移都有所增加,并且最大应力依然出现在座椅中间支架杆的弯曲处;但是由于简化了安装骨架的结构,使得每根支架杆的受力增大,最大应力达到了193.71 MPa(为轻量化优化前的2.4倍),如图7所示.

图7 轻量化优化后的地铁座椅局部应力云图Fig.7 Local Stress nephogram after lightweight optimization

根据2.1节给出的评定标准,计算得到座椅的安全系数为:

(3)

由计算结果可知,轻量化优化后的座椅仍然满足强度设计要求.

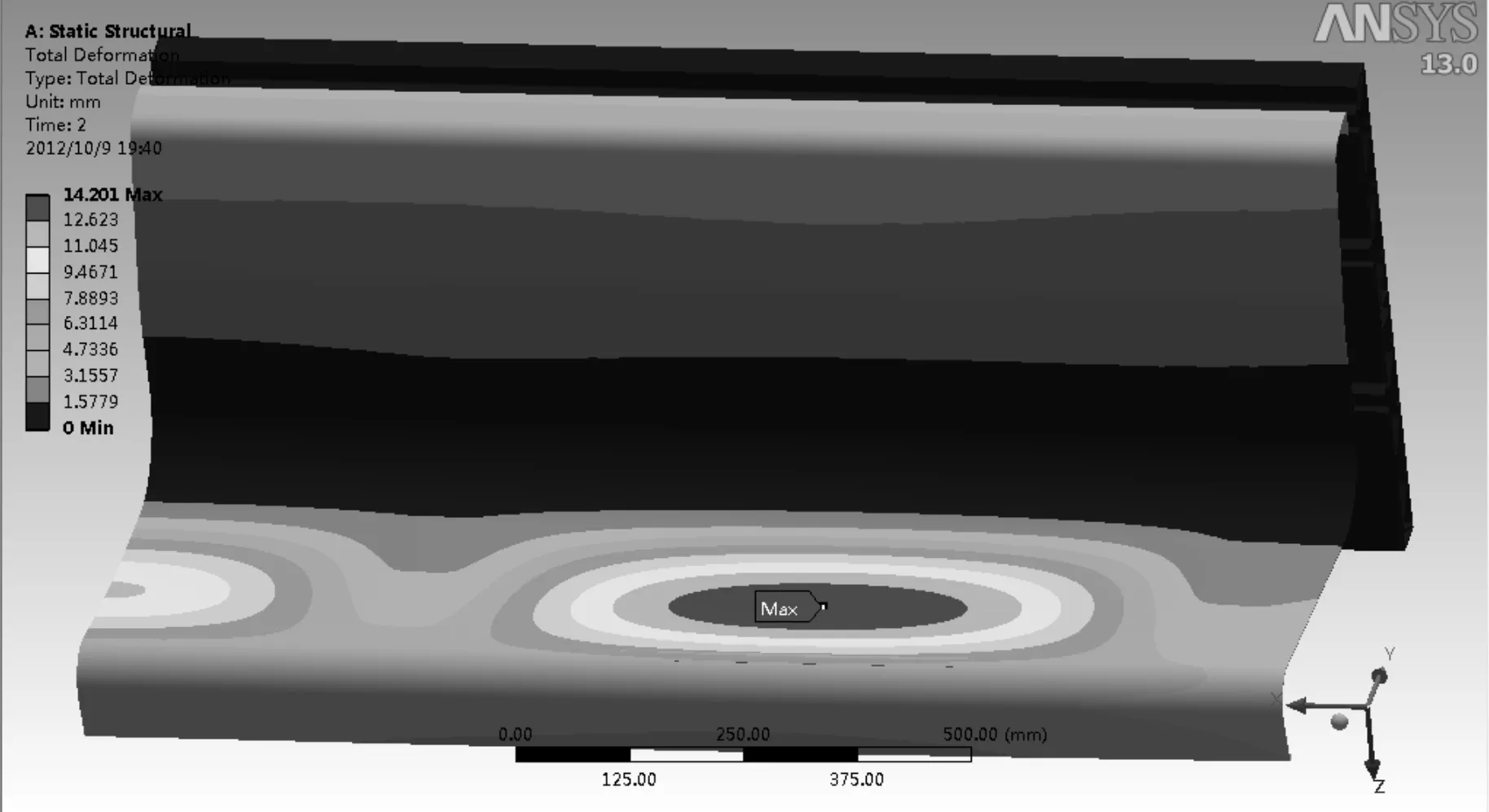

图8为轻量化优化后的座椅等效位移云图.如图8的深色椭圆区域所示,座椅的最大位移出现在两个安装骨架中间的位置,位移量达到了13.42 mm,这是由于两个安装骨架之间的间距比两根支架杆之间的间距大,因而在均布载荷的作用下产生了更大的弯矩.

图8 轻量化优化后的地铁座椅等效位移云图Fig.8 Equivalent displacement nephogram after lightweight optimization

3 试验验证

为了检验上述座椅轻量化优化的合理性,并验证有限元计算结果的有效性,本文在第2节有限元计算结果的指导下,以实际加工制造好的地铁座椅为试验对象,设计并实施了静载试验和动载试验,模拟实际工况,分别检验座椅在承受额定静止载荷和额定交变载荷的情况下是否满足结构强度要求.

下面将详细论述座椅静动载试验采用的仪器设备以及试验原理方案,并对试验结果进行说明和分析.

3.1 静载试验

座椅静载试验采用的仪器设备包括TST3826静态应变测试仪、电阻应变片(简称应变片)、KTC300MM阻值位移传感器和PC机.

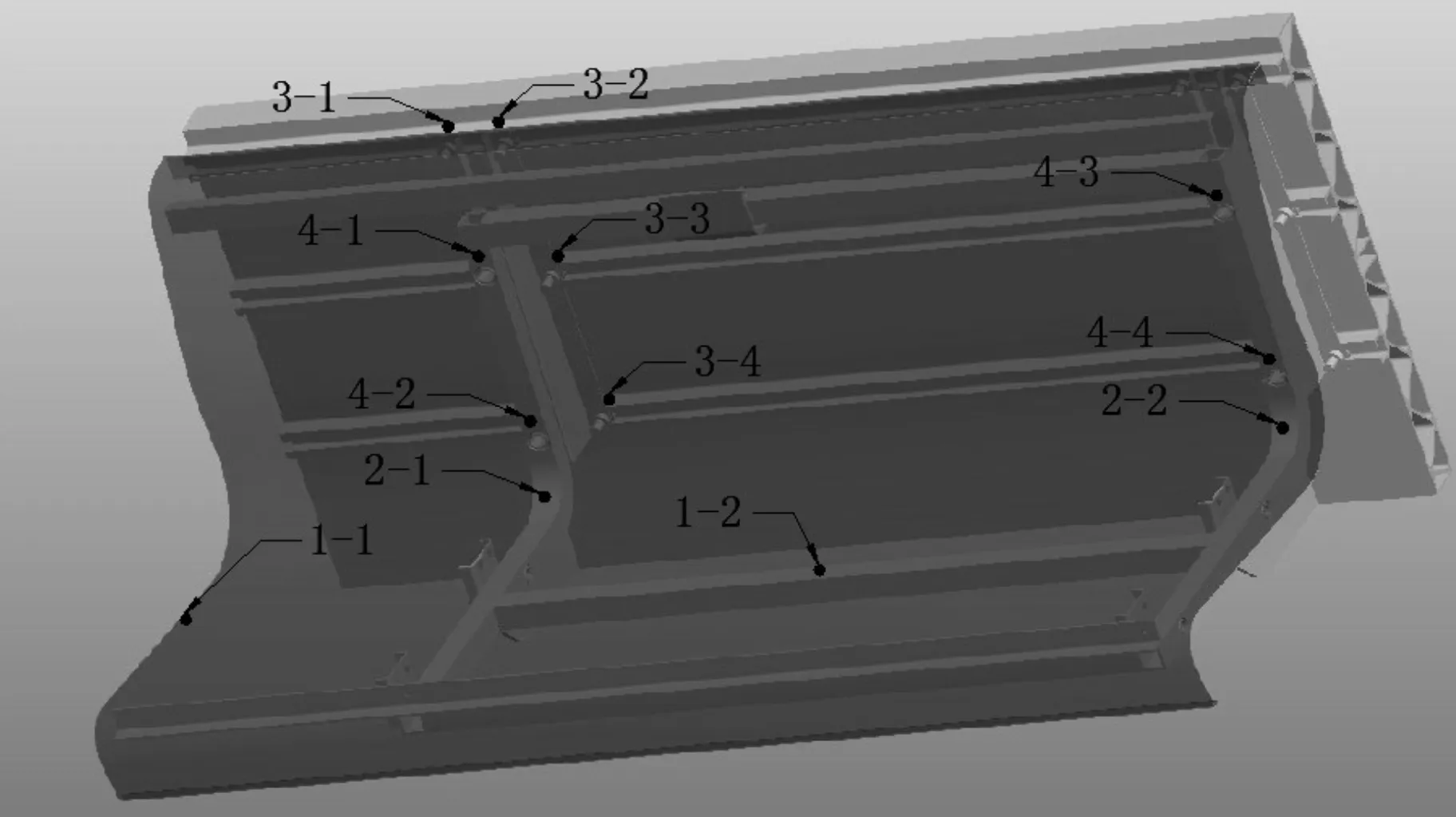

为了获得准确的检测数据,试验测试点应该分布在座椅上应力和变形均较大的区域.为此,根据有限元计算分析结果选取测试点,在相应的位置粘贴应变片.本文总共选取了30个应变测试点,部分测试点位置分布如图9所示.对于测试点的编号,本文进行如下规定:编号采用 “X-Y” 形式,其中“X” 表示座椅上的某个构件, “Y”则表示该构件的不同部位.例如,“4-1”、包“4-2”、车“4-3”和“4-4”表示支架杆后端的4个螺栓连接部位.

根据实际工况对地铁座椅表面进行加载.总共分3次加载,每次加载200 kg.试验过程中,静态应变测试仪采集座椅加载后测试点处应变片的应变,然后根据第四强度理论计算应力;位移传感器则用来测量测试点在座椅加载前后的位移变化.

图9 静载试验部分测试点位置分布图Fig.9 Distribution Map of part of the test points

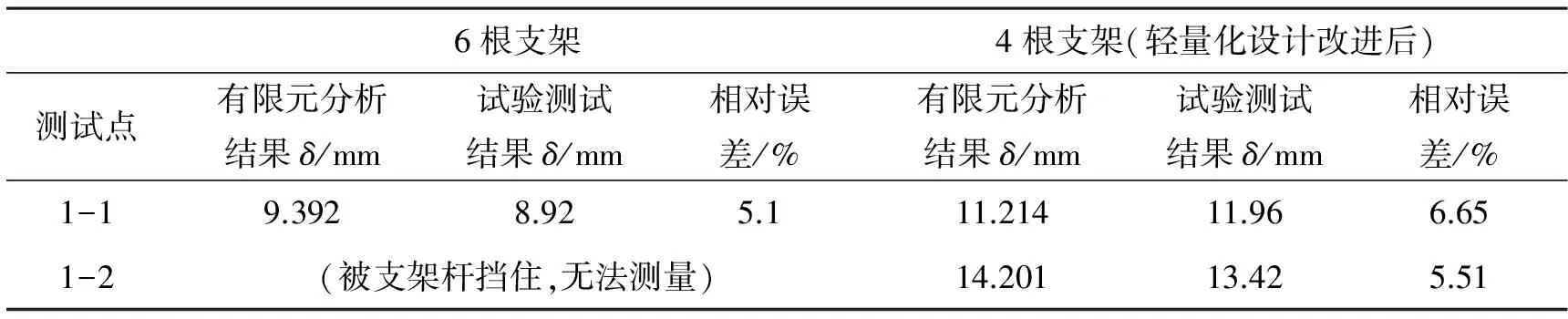

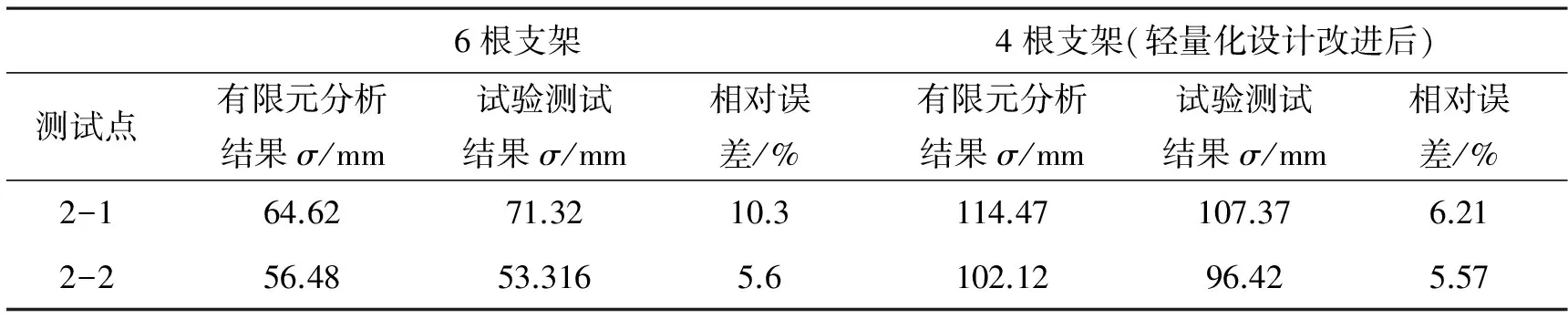

座椅结构轻量化优化前后关键节点的有限元计算结果与试验数据如表2、表3所示.经过对比可知,有限元计算与试验结果的相对误差,一般在6%左右.原因在于有限元分析时为了减少网格划分数目和计算量,对座椅模型中杆件的接触、倒角和螺栓孔等进行了必要简化.

限于篇幅,文中未列出全部测试点有限元计算及试验的结果.显然,两者的总体分布和变化趋势一致,因此可以认为有限元计算分析基本正确,具有一定的参考价值.

表2 关键测试点位移有限元计算及试验结果Table 2 Results of finite element calculation and the test for the key test points

表3 关键测试点应力有限元计算及试验结果Table 3 Results of finite element calculation and the test for the stress of key test points

根据评定标准,利用试验数据可以计算验证得到:轻量化优化后的地铁座椅满足静强度设计要求(评定标准及计算过程见第2节,此处不再赘述)

3.2 动载试验

地铁座椅动载试验原理方案如图10所示.试验过程中,空气压缩机产生压缩空气,由PLC控制器、电磁继电器和节流阀组成的控制气路与冲击气缸连接,通过调整冲击气缸与座椅椅面之间的距离和调节节流阀,使冲击气缸每次产生100 kg的恒定冲击力撞击椅面中心位置;数据采集系统通过由冲击气缸与椅面之间的压力传感器对椅面的受力情况进行实时采集,PC机采用Labview编程做上位机,负责对压力传感器测得的压力数据进行监测、显示和存取.

为了进行动载试验,在座椅两端各施加100 kg静载荷,并在座椅中心位置通过冲击气缸施加100 kg交变载荷.根据欧洲标准《铁道车辆车体结构要求》(EN 12663)中的规定,试验加载的交变载荷频率为8 Hz,总共循环120万次.

动载试验过程中,座椅表面将受到一个正弦曲线循环变化的交变压力.因此,座椅产生的形变可以通过座椅表面受力曲线(也称为压力波形图)的数据变化分析得到.如果座椅产生较大形变,冲击气缸与座椅中间的距离会增大,冲击气缸的行程会变长,从而使受力曲线发生变化.

图10 动载试验原理方案示意图Fig.10 Principle diagram of the dynamic load test

图11为试验过程中座椅表面的压力波形图.分析该图中压力曲线的数据可知,座椅表面所受到的上限压力和下限压力(如图11纵轴所示)在加载过程中没有发生变化,说明座椅经过120万次的撞击过程,结构未发生疲劳破坏.

试验结束后,检查座椅结构,发现椅面中心撞击位置处出现了一个小凹槽,这是由于椅面在长时间撞击过程中所受应力造成的,属于正常情况.

通过上述动载试验验证得到:轻量化优化后的地铁座椅在实际交变载荷作用下满足强度设计要求.

4 结 语

a.采用ANSYS Workbench软件对地铁座椅结构进行了有限元分析,根据强度分析结果提出了座椅结构的轻量化优化方案.

b.在有限元计算结果的指导下,设计和实施了静载试验和动载试验,验证了座椅结构轻量化优化的合理性,同时验证了有限元计算结果的有效性.

c.将有限元分析与试验验证相结合的方法引入地铁座椅的设计中,为地铁座椅轻量化设计提供了一种快速、有效的现代设计手段,在提高设计效率的同时提高了企业的自主研发能力.

致谢

本文研究工作受到湖北省高等学校青年教师深入企业行动计划项目(XD20121818)的资助,在此表示衷心的感谢!

参考文献:

[1] 郑松林,王彦生,卢曦,等.基于强度变化特征的汽车结构件轻量化设计方法[J].机械工程学报,2008,44(2):129-133.

ZHENG Song-lin, WANG Yan-sheng, LU Xi., et al. Weight reduction design of Auto Structures based on strength features[J],Journal of Mechanical Engineering,2008,44(2):129-133.(in Chinese)

[2] 范海雄,韩华婷,王崴. 一种支撑架的设计与结构优化[J]. 机械设计与制造,2010(5):9-11.

FAN Hai-xiong,HAN Hua-ting,WANG Wei. The structural design and optimum structure 0f a supporting frame[J]. Machinery Design & Manufacture,2010(5):9-11.(in Chinese)

[3] 韩静,方亮,孙甲鹏,等.基于Pro/E与ANSYS WORKBENCH的复杂装配件协同仿真及优化[J].机械设计与制造,2010(1):190-192.

HAN Jing,FANG Liang,,SUN Jia-peng, et al. Co-simulation and optimization of complicated assembled part based on Pro/E and ANSYS WORKBENCH[J]. Machinery Design & Manufacture,2010(1):190-192.(in Chinese)

[4] 杜秀菊,贾长治,董兆伟,等.基于接口的协同仿真技术在动态优化设计中的应用[J].机械工程学报,2008,44(8):368-376.

DU Xiu-ju,,JIA Chang-zhi,DONG Zhao-wei,et al.Application of Collaborative Simulation Based on Interfaces Used in Dynamic Optimization Design[J]. Journal of Mechanical Engineering,2008,44(8):368-376.(in Chinese)

[5] 李海峰,吴冀川,刘建波,等, 有限元网格剖分与网格质量判定指标[J].中国机械工程,2012,23(3):120-122.

Li Hai-feng,,Wu Ji-chuan, Liu Jian-bo, et al. Finite element mesh generation and decision criteria of mesh quality[J]. Journal of Mechanical Engineering,2012,23(3):120-122.(in Chinese)

[6] 高峰,吴殿梁,程奂翀,等. 大型有限元网格模型的快速简化与交互绘制[J]. 机械设计与制造,2011(4):15-17.

GAO Feng,WU Dian-liang,CHENG Huan-chong,et al. FAN Xiu-min. Fast simplification and interactive rendering for large FEM mesh model[J]. Machinery Design & Manufacture, 2011(4):15-17.(in Chinese)

[7] 周宁波,郑贤中,郑晓敏,等. 预紧卡箍式快开结构的安全强度分析[J]. 武汉工程大学学报,2012,34(4):53-58.

ZHOU Ning-bo,ZHENG Xian-zhong,ZHENG Xiao-min, et al. Safety strength of preloaded clamp quick-opening structure[J]. Jouranal of wuhan institute of teehnology, 2012,34(4):53-58.(in Chinese)

[8] 刘万朋,施哲雄,何荣娥,等.塔设备连接法兰的校核方法研究及应用[J].武汉工程大学学报,2012,34(11):73-78.

LIU Wan-peng, SHI Zhe-xion, HE Rong-e, et al. Study and application on checking method of tower eqvipment connecting flages[J].Jouranal of wuhan institute of teehnology,2012,34(11):73-78.(in Chinese)

[9] 石琴,张代胜,谷叶水.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007,29(1):88-92.

Shi Qin,Zhang Dai-sheng,Gu Ye-shui. A Study on the Improvement of the Strength of Bus Body[J]. Automotive Engineering,2007,29(1):88-92.(in Chinese)

[10] 高云凯,孟德健,姜欣.电动改装轿车车身结构拓扑优化分析[J].中国机械工程,2006,17(23):2522-2524.

Gao Yun-kai, Meng De-jian,Jiang Xin. Topology optimization analysis for modifying body structure of electric car[J]. Journal of Mechanical Engineering,2006,17(23):2522-2524.(in Chinese)