大车内齿轮失效分析及工艺改进和质量控制

□ 赵清林 □ 汤一兵

湘潭电机股份有限公司 海上风力发电技术与检测国家重点实验室 湖南湘潭 411101

电动轮自卸车是大型露天矿主要运载工具,其车型有 108 t、154 t、185 t、220 t、280 t、320 t、360 t、400 t等,车内的内齿轮装在车轮上带动电动轮自卸车运行。露天矿大都在气候严寒的北方,道路崎岖,运行条件恶劣,行星减速系统的使用寿命成为电动轮自卸车质量好坏的标志,欧美国家对电动轮的质保期为10 000 h的使用寿命,我公司对电动轮的质保期为8 000 h的使用寿命。由于行星减速系统的内齿轮经常出现早期断齿,一般只能使用3 000~5 000 h,最短出现使用几百小时就断齿,每年赔偿几百万元,所以必须对内齿轮的加工工艺进行改进,提高其使用寿命。

内齿轮寿命主要受原材料、机加工、热处理的影响,所以有必要对内齿轮的材料、钢锭的技术要求、锻件的技术要求、锻件的出厂热处理状态、机加工及与热处理的协调配合以及热处理工艺进行全面的试验分析研究,找出产生内齿轮早期失效的主要问题,提出解决的办法,制定出切实可行的工艺操作和管理规范,使内齿轮质量稳定,杜绝开裂和早期失效,将内齿轮寿命稳定在8 000-10 000 h。

1 内齿轮简介和失效分析

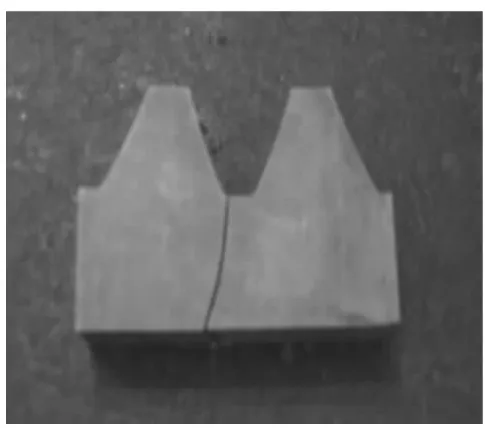

内齿轮形状如图1所示,齿部材料为锻钢42CrMo,模数10 mm,齿数87。热处理: 调质280~320 HB,感应淬火深度:齿侧2.6~3.4 mm,齿根>2 mm。原工艺为锻件-初加工-调质-初插齿-精加工-精插齿,沿齿沟埋油中频感应淬火。其失效形式:大部分沿齿根开裂,小部分断齿(见图2)。

▲图1 内齿轮

▲图2 齿根开裂

2 内齿轮早期失效的原因分析

内齿轮寿命主要受原材料、机加工、热处理的影响。原材料不纯净,杂质超标,会降低齿轮的疲劳寿命;机加工的精度、光洁度、齿根的单圆弧过渡连接、加工质量的瑕疵将直接造成齿轮早期断齿;热处理调质没有达到正确的金相结构组织和高的综合机械性能,将严重降低齿根的强度和齿的韧性,热处理感应淬火要使每个齿都得到合适的淬硬层形状和合适的淬硬层厚度,否则也将降低齿轮的疲劳寿命。所以要对内齿轮的材料、钢锭、锻件、锻件的出厂热处理状态作出明确的技术要求,对机加工与热处理的协调配合作出调整,对热处理工艺进行全面的试验分析,找出产生内齿轮早期失效的主要问题,提出解决办法,制定出切实可行的工艺操作管理规范。

3 试验过程及结果分析

3.1 原材料质量检查和控制

对早期失效的内齿轮进行过多次解剖金相检查 ,发现材料因素主要为非金属夹杂(见图3)。非金属夹杂分为氧化物、硫化物、硅酸盐和球状氧化物,非金属夹杂是产生裂纹和疲劳裂纹的重要原因,严重时钢材淬火产生开裂。合金钢GB3077(老国标)规定非金属夹杂不能大于3级,齿轮钢的国家标准(GB8536)对非金属夹杂要求严格得多,例如感应淬火齿轮钢要求氧化物、硫化物、硅酸盐和球状氧化物分别小于3、1.5、1.5、1.5级。改进的方法是炼钢时必须采用循环真空脱气(或炉外真空精练),降低氢、氧含量,以及减少废旧金属的加入量,达到降低非金属夹杂物级别的目的。废旧金属的加入量一般为10%左右,氢、氧含量分别控制在10 PPM(1PPM=10-6)和15 PPM以下。例如本次试验内齿轮铸坯的氢、氧含量分别为1 PPM和10 PPM,4 类非金属夹杂级别分别达到 0、0、0、1 级(见图 4),从源头上消除了非金属夹杂物的不利影响,调质和感应淬火再也没有出现开裂。锻造时控制锻造比大于7和终锻温度高于950℃,成型后进行正火细化组织和高温回火调整硬度,制成锻件出厂。

表1 调质试验表

▲图3 钢中非金属夹杂3级(放大100倍)

▲图4 钢中非金属夹杂1级(放大100倍)

3.2 热处理质量检查和控制

锻造厂进行正火+高温回火,内齿轮厂进行调质和齿面感应淬火。调质赋予内齿轮的齿心部具有高的综合机械性能,使用时不开裂不断齿;齿面感应淬火使轮齿表面得到一层高硬度层,耐磨。

对早期断齿的内齿轮心部金相检查发现,其心部组织为铁素体+索氏体+贝氏体,说明调质时淬火的冷却速度不够,没有得到调质后的铁素体+索氏体的金相组织,其综合机械性能不高,达不到GB3077和设计要求。为此对调质进行了试验,结果见表1。

▲图6 重做感应器后的淬硬层形状

根据调质试验,原860℃×3 h、油淬的热处理工艺,其淬火组织为马氏体+无碳贝氏体+屈氏体,淬火硬度40 HRC也没有达到淬火的效果,高温回火后其冲击值28J、29J、34J 没 有 达 到GB3077的63J的要求,是内齿轮早期失效的重要原因之一。从调质试验可以得出:调质时的淬火硬度≥50 HRC以上,高温回火后才能得到高的综合机械性能和高的断裂韧性。而要保证调质时的淬火硬度≥50 HRC以上,淬火加热时必须使工件不产生氧化和脱碳。在对调质试样进行解剖金相检查发现,试样心部都出现无碳贝氏体,无碳贝氏体和魏氏组织一样都是有害组织,严重损害机械性能和断裂韧性。无碳贝氏体是由于淬火时冷却速度慢产生的,由于内齿轮模数为10 mm,要保证齿根部不出现无碳贝氏体,必须开槽淬火,才能保证齿根部有足够的强度和韧性,同时保证齿轮的抗弯和抗冲击,不致造成早期断裂。所以调质工艺为860℃×3 h在气体保护气氛炉内加热,淬入快速淬火油冷到底,540~560℃回火。由于是开槽淬火,水淬油冷有较大的开裂风险,不宜采用。

▲图7 原齿根没有过渡圆弧

▲图8 现齿根的过渡圆弧

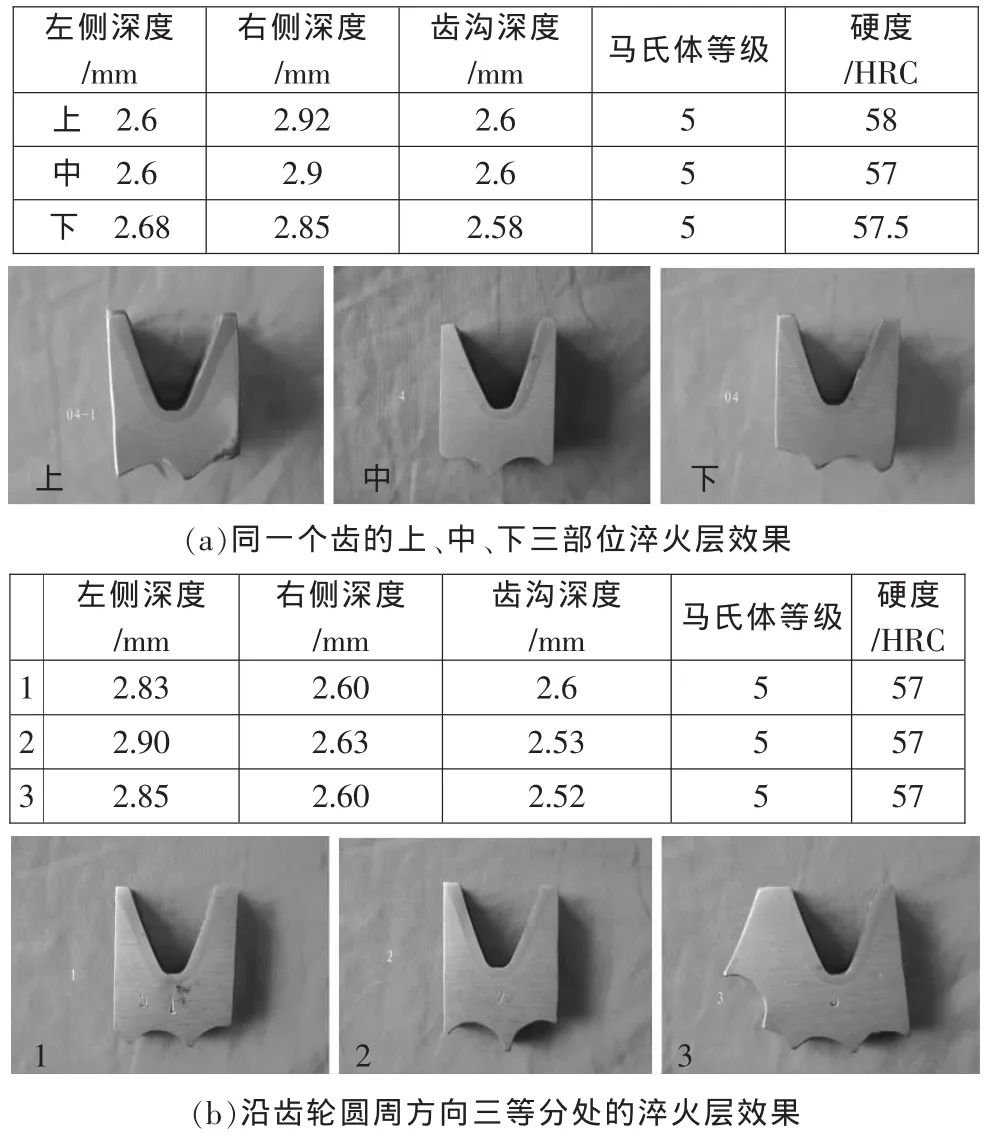

对早期断齿内齿轮的轮齿心部金相检查发现,感应淬火得到的淬硬层形状(见图5)不理想,淬硬层深浅不均匀,齿顶淬硬层太深且重合,节圆附近淬硬层太浅,仅0.8 mm,在承受大冲击力时容易碎裂剥落。为此重制感应器,重做工艺试验,确定工艺参数,经分别对同一个齿的上、中、下三部分淬火层(见图6a)及沿齿轮圆周方向三等分处的淬火层(见图6b)的效果测试,均得到较理想的淬硬层形状。质量控制方法是感应器修理后必须重新做工艺试验,重新确定工艺参数,淬硬层形状和厚度、硬度都合格后感应器才能使用。

3.3 机加工质量检查和控制

机加工质量控制主要检查控制精度、齿面齿根光洁度、齿根过渡圆弧。在一次批量开裂内齿轮的分析检查中,材料、热处理都没有查出开裂原因,检查齿根光洁度和齿根过渡圆弧发现开裂内齿轮几乎没有过渡圆弧,经测量没有开裂一侧的过渡圆弧半径为1.75 mm,开裂一侧检查不出过渡圆弧(见图7),对全部开裂内齿轮检查发现,该批内齿轮开裂部位几乎全部都在无圆弧过渡的交角处。经过更换刀具,修正机加工工艺,加工出符合技术要求的过渡圆弧(见图8)。质量控制是采用的刀具要经过试插齿,测量出合格的过渡圆弧和光洁度才能使用,内齿轮的每个过渡圆弧都要检查。

4 改进后的效果

通过多次检查分析,找出了各种早期内齿轮开裂的原因,有针对性采取措施,对每道工序提出质量控制要求,严格按质量控制要求进行工序检查,较好地解决了内齿轮早期开裂的问题,现在其使用寿命已稳定在10 000 h以上。

5 结论

大车内齿轮使用环境恶劣,受力复杂,超重超速,承受大冲击力。其加工工序多,涉及铸锭、锻造、机加工、多次热处理。必须从铸锭开始到最后完工的每道工序提出严格质量指标要求并严格检查,必须对铸锭的非金属夹杂、氢、氧含量严格控制,锻造比≥7,正火+高温回火状态交货。调质时必须开槽后调质,调质的淬火硬度必须≥50 HRC,机加工时对精度、齿沟过渡圆弧、光洁度进行严格检查控制,感应淬火要得到设计要求的淬硬层厚度和较理想的淬硬层形状,某一步做不到位,都将损害内齿轮使用寿命,严重时造成早期断齿开裂。