电子设备不脱出螺钉与定位装置的组合设计

一、概述

电子设备由于其体积小、质量轻、功能强的特点,越来越多的装备在各类飞行器上。然而随着飞机上电子装备量的不断增加,对电子设备的结构设计要求和可靠性要求也在不断提高。我公司作为机载电子产品的主要承制单位,为适应越来越高的要求,在紧固件结构设计方面,积极创新,采取了一系列方法,完善了设计方案,取得了良好效果。现将我们在不脱出螺钉及定位设计方面的经验与同仁进行探讨。

二、问题的提出

机载电子设备外表面一般会有用于紧固的螺钉等紧固件,这些螺钉裸露在设备外表面,如果在飞机飞行过程中松动,会给飞机的飞行安全带来极大隐患;而且螺钉均体积较小(大都为M4以下),一旦螺钉脱落,极易进入飞机设备舱的细小夹缝,不易发现,即使发现,也不好清理。

为了避免此现象的发生,机载设备外漏螺钉均采用防松设计。常用的防松设计主要以不脱出螺钉、弹簧、弹垫等组合起来,但传统的防松结构带来的不便之处是拆卸麻烦,费时费力。而机载电子设备其维修性要求较高,一般要在30分钟内完成外场维修,特别是设备的维护、维修需要多次反复拆解。另外在电子产品结构形式中,经常有分机之间或模块间盲插的结构形式,为保证分机或模块之间顺利对接,结构上设计不可避免的要设计导销、导套等导向定位装置。由于定位装置要占用一定的空间,在某些情况下可能使设备的空间凌乱,整体性遭到破坏。

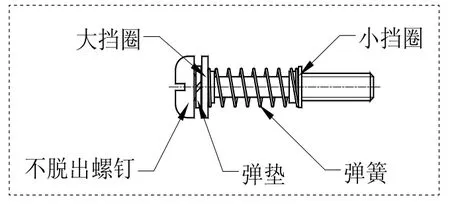

图1 不脱出螺钉组件

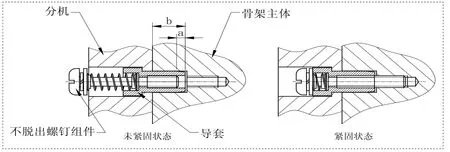

图2 不脱出螺钉和导套使用状态

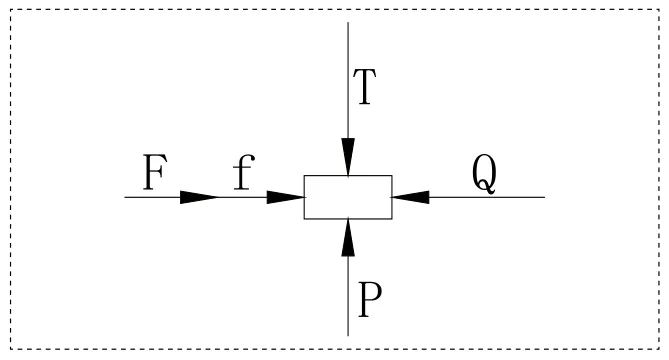

图3 受力示意图

既然不脱出螺钉和定位装置必不可少,如果能改变不脱出螺钉的结构设计,并与定位装置结合,则能有效的提高设备的空间利用率。

三、设计实例

我厂为某型号配套研制的电子导航设备,其结构形式为叠加式,整个设备由三部分组成,中间部分为设备的骨架主体,左右两边是两个功能分机。分机与主体之间横向连接,其间有多对高低频连接器盲插连接。这种结构形式对分机与主体骨架之间的配合精度和可靠度要求很高,且连接器针孔之间同轴度要控制在0.3mm以内。为解决这个难题,我们没有直接选用标准的不脱出螺钉,而是经过精心设计,将不脱出螺钉和导套结合起来,使其既具备不脱出螺钉的防脱出功能,又具备导向、定位和防剪切功能,提高了便携性和安全性。

1.便携性和安全性的实现

为了实现便携性,提高其使用效率,减少拆卸时间,我们将对不脱出螺钉进行了改进设计。以往,不脱出螺钉、弹簧、弹垫均为单个零件,在使用时,弹簧端头容易随着螺钉的旋转而卡进螺纹孔,造成螺钉卡死或螺纹孔破坏。我们将不脱出螺钉设计成组件,组件由不脱出螺钉、弹垫、大挡圈、小挡圈、弹簧按图1示形式组成,将5个零件组合在一起使用。

不脱出螺钉(如图1)是该组件中的主要功能零件,我们在设计时,增加了大小挡圈,能够使弹簧始终处于正确位置,同时小挡圈可以防止弹簧端头卡进螺纹孔。即使在使用中螺钉松动甚至脱落在设备舱内,传统不脱出螺钉、弹簧、垫圈等小零件将呈散落状,很容易进入细小缝隙中,而不脱出螺钉组件则是一个整体,容易寻找,不会造成安全隐患。

2.导向、定位的实现

为了同时实现导向的功能,确保定位准确,我们设计了图2中所示的导套。

根据设备大小,我们在分机上共设计了10组导套,用间距最大的两个导套用来导向和定位,而其他8组导套只是用来普通定位。图2标注尺寸a处为导套的导向部分,有一定锥度,取值2.5mm,b为导套外漏长度,其取值根据多对连接器中结合行程的最大值确定,设连接器中结合行程的最大值为c,则a、b、c之间必须满足b≥a+c,否则就起不到导向定位功能。

3.防止剪切力的影响

图2中所示的导套的作用除了导向定位外,还有个重要的作用是保护不脱出螺钉组件,使其不受径向的剪切力影响。

通常,设备在实际使用中会受到冲击振动和交变加速度的影响,加之来自设备紧定装置产生力的影响,最终所有影响都会转换为作用力,作用在紧固螺钉上,螺钉受力超出其承载能力后,可能会出现弯曲变形、滑丝甚至断裂等严重后果。设计导套可以有效解决这个问题,相对不脱出螺钉来说,导套就是一个保护套,前面提到的各种力,对螺钉来讲最终会合并为轴向拉伸力和径向剪切力,所有的径向剪切力主要由导套来承受,而螺钉要承受的主要是轴向的拉伸力。下面我们进行简单的受力分析:

按设备重量7.5Kg,环境条件是三轴六方向15~2000Hz随机振动,最大加速度约为20g,计算可得7.5×20×9.8=1470N,即设备在各方向所受的冲击力最大为1470N,要使设备不受冲击振动影响,锁紧装置的锁紧力最小应为1470N。

图3是将分机视作一个刚性质点来做的受力分析图,水平方向与设备纵向一致。Q为从前向后的合力,其最大时包括锁紧装置的锁紧力及随机振动产生的冲击力,理论值为2×1470N=2940N,考虑到实际使用的复杂性,取安全系数为1.5,则Q=2940×1.5=4410N。

P为十个螺钉对分机的压紧力,理论最小值为1470N,最大值应小于螺钉在许用应力时所承受的拉力;f为分机与主体骨架之间的静摩擦力,其值与P值相关,f=P×μ(μ是分机与主体骨架之间的摩擦系数);T为主体骨架对分机的反作用力,T=P;F为导套传递给分机的作用力,其最小值可为0,最大值应小于轴套能承受的最大剪切力。

分机与主体骨架采用2A12铝合金材料,摩擦系数μ取值0.4,则:

fmax=Pmax×μ=7210×0.4=2884N,fmin=Pmin×μ=Q×μ=3675×0.4=1470N。

F值的范围为:

Fmax=Q-fmin=4410-1470=2940N;Fmin=Q-fmax=4410-2884=1526N。

从以上计算分析可知,F值最小也有1526N,如果没有设计导套,这些力将全部由不脱出螺钉承受,这就大大增加了螺钉松脱的可能性,给设备带来安全隐患。下面对导套可承受的剪切力进行验证:

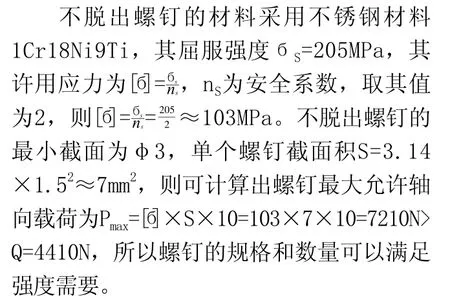

导套的材料为1Cr18Ni9Ti,许用剪应力[τj]=(0.6~0.8)[б],在这里取中间值[τj]=0.7[б]=0.7×103≈72MPa;受剪切的截面为圆环,大小圆直径分别为φ6和φ4.2,截面积Sj=3.14×(32-2.12)×10≈144mm2;剪切面上的剪力为Qj=Fmax=2940N;则剪应力为所以导套的强度完全能满足设计需求。

四、结束语

综上所述,不脱出螺钉与定位导销结合的设计,既防止了螺钉松动给飞行带来的不安全问题,又便于维修和拆卸,提高了设备的可靠性和维修性,增强了设备的整体性,经过飞行试验,取得了良好效果。

[1]徐灏.机械设计手册[M].机械工业出版社,2000.

[2]刘鸿文.材料力学[M].高等教育出版社,2011.

[3]周衍柏.理论力学[M].高等教育出版社,1986.