HSC360型混砂车搅拌罐溅水现象分析及结构改进设计

黄天成,周思柱 (长江大学机械工程学院,湖北 荆州434023)

陈 翔 (中海油能源发展股份有限公司采油服务分公司,天津300457)

袁新梅 (长江大学机械工程学院,湖北 荆州434023)

压裂混砂车作为压裂机组的重要设备,其主要是将水、石英砂及不同的添加剂在搅拌罐里进行混合搅拌配置成满足压裂工艺要求的压裂液,搅拌罐搅拌效果的好坏直接影响压裂液的质量,从而影响压裂作业的效果[1-3]。HSC360型压裂混砂车是一种适用于油田大型压裂和防砂作业配套的压裂设备,具有超大排量、单机可满足大型机组高排量需求的优点,可为多台联机作业的压裂机组提供稳定充足的砂液。为了了解混砂车搅拌罐的进水情况,特对其进行了相应的试验,通过试验发现该混砂车搅拌罐只进水不搅拌的情况下,出现进水溅出的现象,从而影响混砂车搅拌罐的正常工作。

为解决混砂车搅拌罐进水溅出的问题,需要对搅拌罐结构进行改进设计。笔者结合混砂车搅拌罐实际工况,提出了5种改进方案,并对搅拌罐改进前后的工作过程进行了CFD分析与数值模拟。

1 搅拌罐结构改进方案

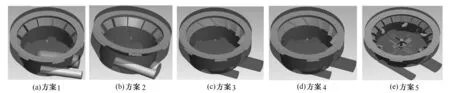

在现有混砂车搅拌罐结构和外形尺寸基础上,根据搅拌罐设计技术要求,对混砂车搅拌罐选用了5种不同结构进行了CFD数值模拟分析。5种方案的混砂车搅拌罐结构形式如图1所示。

图1 5种方案搅拌罐结构示意图

2 搅拌罐流场计算模型

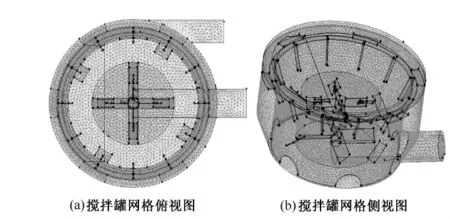

根据各计算方案的要求,利用Pro-E软件建立混砂车搅拌罐5种方案的三维参数化模型 (见图1),然后将模型导入gambit对模型进行前处理,并对搅拌罐进行网格划分 (图2为方案5的网格划分结果),然后对计算模型进行边界条件设置,将挡板面设置为wall,叶片设置为wall,旋转区域面设置为interior,挡板区域设置为interior,入水口的边界条件设置为velocity-inlet,区域设置均设置为fluid,然后将文件保存为msh格式导入fluent进行相关的分析设置,最后进行分析计算[4-5]。

图2 方案5搅拌罐网格划分结果

3 搅拌罐CFD数值模拟结果

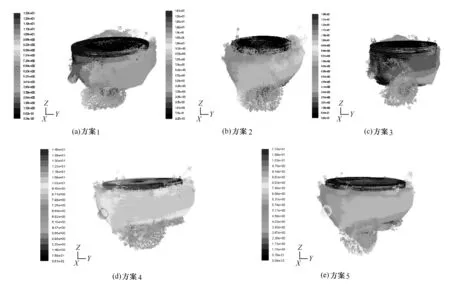

图3 5种方案搅拌罐流场矢量图

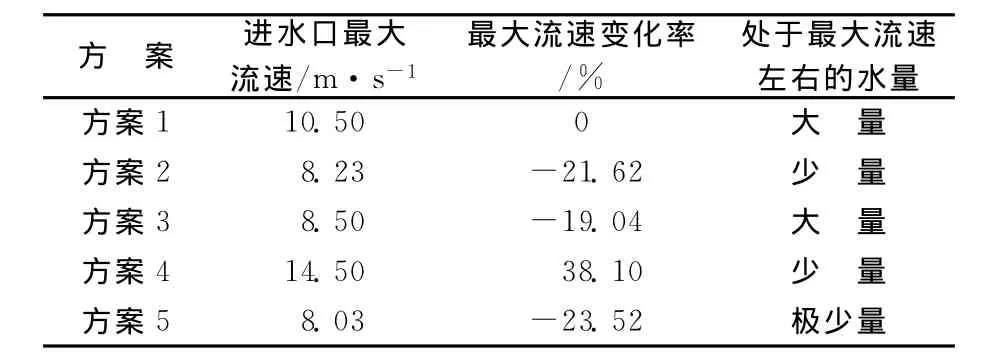

根据CFD软件的分析计算可得出搅拌罐5种不同方案的计算结果,各方案的速度流场图如图3所示。由各方案的流场情况提取搅拌罐进水口流体的最大流速,最大流速情况如表1所示。由图3及表1可以看出,搅拌罐现有结构进水口处有大量进水速度矢量是斜向上的,而且此处水流速度最大达到了10.5m/s,这与实际工作过程中有大量水溅出的情况相吻合;在搅拌罐现有结构基础上进行结构改进的5种方案中,方案4搅拌罐进水口处最大流速增加了38.10%,达到了14.5m/s,虽然只有少量水速度处于最大流速附近,但由于速度较大,进水溅出的情况还会出现,说明方案4对改善搅拌罐溅水问题没有太大效果;方案3搅拌罐进水口处有大量的水在最大流速附近,因此还可能有大量的水溅出,表明方案3并不能太好的改善进水溅出的问题;而方案2和方案5在搅拌罐进水口处最大流速都有很大程度的降低,同时处于最大流速左右的水量都不多,说明这2种方案对搅拌罐进水口溅水问题都有所改善。通过对比方案2和方案5的分析结果,可以看出方案5进水口最大流速下降最大,达到了23.52%,而且处于最大流速附近的水量也最少,表明方案5是改善搅拌罐溅水问题最佳方案。

表1 5种方案搅拌罐进水口最大流速

4 结 论

1)通过搅拌罐现有结构的数值模拟发现其进水口处有大量的流体流速较大,而且方向斜向上,从而导致搅拌罐有水溅出。

2)通过5种搅拌罐的数值模拟及结果分析,方案5进水口最大流速下降最大,达到了23.52%,而且仅有极少量的水处在最大流速附近,表明在搅拌罐进水口夹层上方添加一盖板,同时在搅拌罐中间部位添加6个进水弯头的方案可以很好地解决搅拌罐溅水问题。

[1]黄天成,王德国,周思柱,等 .混砂车搅拌叶轮流固耦合模态分析研究 [J].西南石油大学学报 (自然科学版),2012,34(1):165-170.

[2]周思柱,祝克强,吴汉川,等 .基于Workbench的混砂车搅拌叶轮疲劳寿命分析 [J].石油机械,2012,40(2):36-38.

[3]祝克强,吴汉川,乔春,等 .采用流固耦合的混砂车搅拌叶轮应力分析 [J].现代制造工程,2012,3:51-54.

[4]陈翔,吴汉川,乔春,等 .基于正交实验法和流场模拟的搅拌罐结构优化设计 [J].机械设计与制造,2012,3:55-57.

[5]周思柱,陈翔,吴汉川,等 .混砂车搅拌罐流场分析方法 [J].石油机械,2011,39(增刊):23-24,48.