航天产品装配生产MES研究

孟 翔,薛善良,李建平,杨年宝

(1.南京航空航天大学,江苏南京 210016)

(2.南京晨光集团有限责任公司,江苏南京 210006)

随着我国经济体制改革的进一步深化,航天领域的生产科研管理机制已经发生了深刻变化,航天产品的生产模式从单件研制生产转向小批量集约化研制,并从技术试验型研制转向全面应用服务型[1]。这一转变加上繁重的型号研制生产任务,对航天企业管理能力提出了严峻的挑战,亟需引进现代的生产管理方法及其信息化手段。但是,由于车间层的信息化技术发展远远落后于企业计划层和底层控制层,成为企业信息集成的瓶颈和企业信息化的最薄弱环节,制约了企业制造执行效率的进一步提高。本文以某大型航天企业的工程应用为背景,研究开发航天产品装配生产MES系统,为装配生产现场信息的及时、准确、实时地收集、传递、处理和反馈提供有效工具。

1 航天产品装配生产MES体系

某航天企业为离散型生产,装配生产是其核心业务,但缺乏有效的装配生产执行管理手段,其装配生产派工、派工执行、装配质量等业务处理尚未建立集成的支撑应用系统。生产作业计划和调度主要依赖人工经验。生产过程中产生的物料缺件、设备状态、质量信息、装配进度等生产现场信息没有有效的采集、传递和共享手段,导致因物料短缺、设备故障、装配质量问题引起的生产延误不能及时得到反馈和快速解决,最终直接影响装配生产的准时执行。为此,本文所研究的航天产品装配生产MES系统需要具有装配派工管理、装配派工执行和装配质量跟踪等业务管理功能。

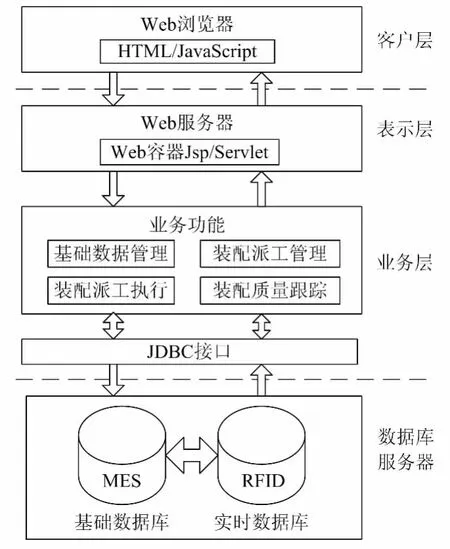

与此同时,还要考虑基础数据共享和系统间集成问题。综合考虑这些因素,本文采用J2EE技术框架、B/S模式和多层服务架构构建航天产品装配生产MES体系(如图1所示),以实现功能可扩展、系统易集成、事务更安全的航天装配生产执行管理功能。参考J2EE的标准应用模型,将系统分为客户层、应用层和数据层。

a.客户层由用户界面和集成接口组成,采用动态网页为用户提供友好的操作界面,采用Web Service封装业务组件为其他系统提供集成接口。

b.应用层又包括表示层和业务层,其中表示层部署于J2EE服务器的Web容器中,用来生成Web页面中的动态内容,同时把客户端传来的Web请求打包,并把用户的输入信息发送给业务逻辑层上的Bean来进行处理。业务层部署于J2EE服务器的Bean容器中,是用来满足装配生产执行的业务管理、数据处理等具体功能的模块集合,包括基础数据管理、装配派工管理、装配派工执行、装配质量跟踪等业务Bean。

c.数据层采用关系数据库平台,集中存储和统一管理与装配生产执行有关的所有数据,包括物料数据、BOM数据、产品数据、班组数据、工艺数据、派工数据、执行数据、质量数据等。

图1 装配生产MES系统框架结构

2 航天产品装配生产MES功能框架

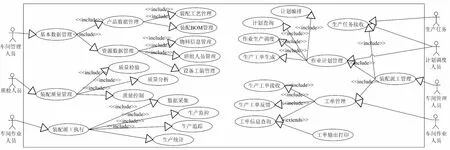

结合航天制造企业信息化的发展现状,分析装配生产的业务流程,可以得知面向航天装配的MES系统尤其需要实现基础数据管理、装配派工管理、装配派工执行、装配质量管理等数据管理和业务操作功能,各功能模块的具体情况如下。

2.1 基础数据管理

基础数据管理是整个MES系统的基础功能模块,实现基础数据的统一管理和集中共享。它既要向本系统的各个模块(如装配派工管理、装配派工执行、装配质量分析等)提供各种资料和数据,还要接收来自企业其他系统的数据以及向其他系统反馈现场信息。

MES系统的基础数据有两大类:一类是产品定义数据;一类是生产资源数据。产品定义数据是指与产品设计本身相关的信息,包括产品的结构信息和工艺信息,具体为产品的制造BOM、产品生产必需的各种工艺文件;生产资源数据是指产品生产过程中所使用的各种生产要素的数据,包括设备和工装数据、人员数据、物料数据等[2]。系统用例图如图2所示。

图2 系统用例图

2.2 装配派工管理

派工管理覆盖了车间生产管理中生产任务的接收、作业计划的管理和工单的管理3个业务内容,通过该模块可实现对生产计划、工单和生产资源的有效管理。该系统的总生产计划由ERP系统导入,然后根据车间实际的生产状况和计划的优先级,将车间作业计划进行排序分解,生成班组作业计划,并下达相应车间进行车间装配生产;根据班组作业计划生成工单,根据工单进行资源分配,包括生成加工装配工单来分配人员和设备,生成领料单和送料单来分配物料;在各种生产所需资源准备完毕后,按照工单要求进行生产,在生产过程中,如果出现物料短缺、设备损坏、生产延迟等异常情况,车间管理人员或者计划管理人员需要根据工单的缓急程度、当前的生产能力来对人员、设备、物料、工单进行调度。

2.3 装配派工执行

派工执行模块用来确保车间具体生产活动的有效执行和跟踪监控,同时采集生产活动中产生的各种数据,保证现场信息的实时反馈,当车间发生事件时能够及时有效地处理,它是实现 MES系统实时性的关键。

a.数据采集。主要采用条码数据采集技术和RFID技术进行生产进度和质量状态的数据采集和输入,以提高现场信息采集的精准度和效率;工作人员通过查询记录的数据能够了解整个的生产过程,甚至是还原再现整个生产过程。

b.生产监控。生产监控就是实时监视生产过程的各种生产要素和生产指标,包括工单监视、设备工装监视、人员监视、物料监视以及过程监视,从而达到收集真实的生产现场数据、进行生产监控、提高车间管理的透明度的目的。

c.生产过程追踪。生产过程追踪是指根据工序点采集的质量信息,可以向前和向后追溯质量状态和处理单号,一旦发现质量问题,可以追溯到批架次号、操作人、检验人、不合格品处置单号等信息。

d.生产过程统计。生产统计就是针对每个工作日或者每个时间段的工作总结,包括车间物料投入与出产统计、工时统计、指标计算等,生产统计是次日生产计划安排或者生产调度的依据。

2.4 装配质量管理

装配质量管理模块通过实时记录、跟踪和分析产品生产过程的质量信息,为完成制造过程各个阶段的整个质量监控提供了有效工具,以保证产品质量在标准范围内。该模块主要由检验、分析、控制3个环节组成,对装配全过程的质量信息进行管理和控制,通过质检过程进行制造过程各阶段的质量数据采集、故障记录和分类分析,对设备、工具、仪器的定期复检过程进行数据采集、故障记录和分类分析,提供对产品质量状态的全程跟踪、质量归零管理、质量成本管理等[3]。

3 装配生产执行信息模型

3.1 装配生产信息分类

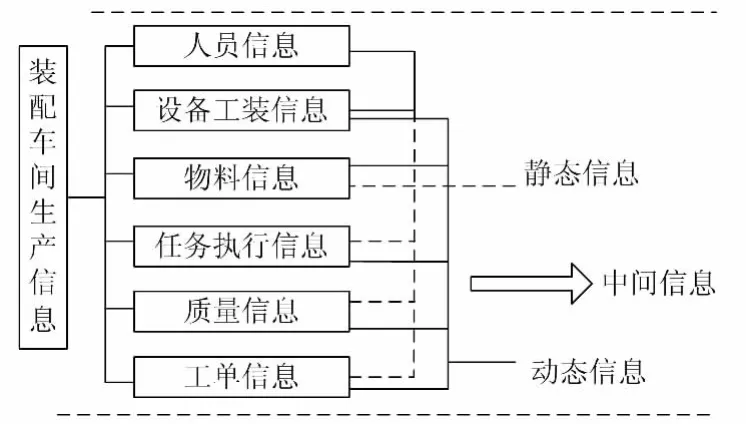

复杂产品装配过程的管理实质是对装配过程中各类信息的管理,离散装配车间生产现场数据根据不同的分类方法进行分类[4],如图3所示。

图3 航天产品装配生产信息分类

a.人员信息:包括车间人员的员工号、姓名、工种等基本信息,工作、休息、缺勤等状态数据。

b.设备及工装信息:包括设备基本信息、工装基本信息、设备的使用信息、工装的使用信息、维修信息以及其他状态信息等。

c.物料信息:包括物料编号、名称、材料、加工工艺、物料类型、总数量、当前数量等物料基本信息,以及加工、存储、运输等状态信息、位置信息和数量信息等,是实现物料跟踪和生产进度跟踪的重要数据之一。

d.任务执行信息:用来记录车间生产进度和任务完成情况,主要包括装配任务数据以及流转单数据。其中装配任务数据是阶段性信息,记录车间某时间段内的作业计划情况;流转单数据包括应加工数量、已完成数量、未完成数量、加工工序等任务进度信息,反映实时的任务执行情况。

e.质量信息:主要用来记录车间产品加工的质量情况、废品数量、报废原因、回修数、合格数、试料数等,是进行车间质量统计分析、改进生产工艺和管理方式的重要依据,是动态信息。

f.工单信息:包括工单基本信息、派发信息、执行信息和调整信息等。

3.2 装配生产信息建模

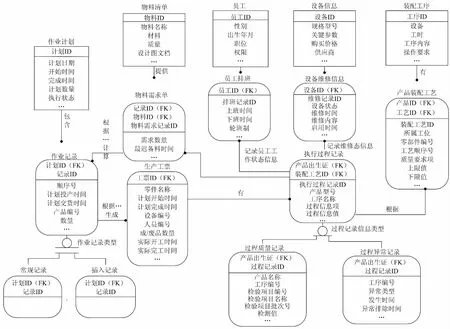

航天制造业属于典型离散式生产,其产品结构十分复杂,零件数量庞大,尤其是大量的结构件需要加工装配,同时还需要生产大量的工装、样板等辅助生产设备[5],使得航天企业的信息十分复杂。

为了可以最大限度地提高数据共享和独立性,就需要建立生产数据模型。语义数据模型化技术主要有ER模型、IDEF1X等,和传统的 E-R方法相比,IDEF1X语义模型更为丰富和精细,可以充分而清楚地表达复杂系统的数据信息及其联系;具有更强的一致性和更高的规范化程度;定义的逻辑模型更利于向物理模型转换。因此本文用IDEF1X模型来描述数据模型。装配生产数据模型如图4所示。

4 系统实现

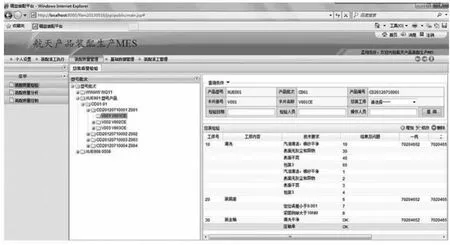

航天产品装配生产MES系统是基于J2EE技术架构和关系数据库平台搭建的,采用 B/S网络模式、Java开发语言和 Eclipse开发平台开发实现了原型系统,从而为航天产品的装配生产执行提供了有效的信息支撑工具。图5所示是本文所开发系统的主界面,具有基础数据管理、装配派工管理、装配派工执行、装配质量管理等功能模块。

5 结束语

本文以某航天产品装配生产管理为研究对象,开发实现了航天产品装配生产MES的系统原型。该系统的实施应用,优化了装配生产管理方法,减少了装配过程中人为因素的影响,实现了装配生产执行的实时监控,提高了人的灵活性和装配生产的管理效率,解决了生产过程中的主要矛盾,有着深远而重大的意义。该系统将继续在其他行业产品装配生产应用中得以验证。

图4 装配车间生产过程MES系统IDEF1X信息流图

图5 系统整体界面与装配质量管理模块

[1] 董德亮.航天企业物资管理模式研究及系统实现[D].哈尔滨:哈尔滨工业大学,2007:1.

[2] 吴梅磊.离散型制造执行系统(MES)研究[D].济南:山东大学,2007:35-40.

[3] 董会波,许建新,董思洋.面向飞机装配的 MES系统研究[J].航空制造技术,2010(18):46 -50.

[4] 费一正.面向离散制造的协同制造执行系统及其关键技术研究[D].南京:南京理工大学,2012:49-51.

[5] 金 星,杜宝瑞.离散航空制造业MES系统设计与实施[J].航空制造技术,2011(7):43-46.