基于多agent的锻造生产工艺规划与车间调度集成研究

徐 青,李东波

(南京理工大学机械工程学院,江苏南京 210094)

工艺规划和车间调度是计算机集成制造系统(CIMS)中两个十分重要的子系统。工艺规划的作用是确定产品加工方法、加工顺序、工艺参数以及产品制造所需的加工资源、加工时间等;调度的作用是对将要进入或已经进入加工的零件在制造环境的约束下进行整体优化,是生产准备和具体工艺实施过程的纽带。

传统工艺规划系统的工作模式是静态的[1],工艺设计人员的决策是假定车间资源在任何时间都是无限或空闲的情况下做出的[2]。因此,工艺设计人员常常会选择最佳的加工设备,而忽略车间的实时资源状况。这就导致工艺设计人员眼中的“优化”工艺路线,在车间具体执行时效果往往并不理想[3]。因此将工艺规划与车间调度集成,使信息相互沟通和协调,是解决上述问题的有效方法。

多agent系统具有敏捷、灵活、实时等优点,它通过在一系列分散的agent之间进行协商解决问题,非常接近实际调度过程。本文分析了锻造企业生产的特点,运用多agent系统的优点,提出了基于多agent系统的工艺规划和调度集成系统。

1 锻造生产描述

锻造生产的流程较复杂,所涉及的设备较多。图1所示为锻造生产的一般流程,具体可分为下料、装炉—锻造、加工及热处理4部分。

a.下料:下料属于综合车间的工序,是生产的第一道工序,由锯床完成,属于典型的作业车间调度。柔性工艺包括:次序柔性、路径柔性和设备柔性。由于下料只有一种设备,且各个车间之间工序有严格的顺序,因此只存在设备柔性。

b.装炉—锻造:装炉—锻造属于锻造车间。先装炉后锻打,调度中最主要的问题是装炉,即考虑如何选择一批锻件进入加热炉生产,属于组批的并行机调度问题,只存在设备柔性。

c.加工:加工在加工车间完成,主要包括车、铣、刨、磨等工序。加工生产充分体现柔性工艺的次序柔性、路径柔性、设备柔性,属于典型的作业车间调度。

d.热处理:热处理在热处理车间完成,热处理关键问题与锻造车间的装炉类似,即如何安排一批工件进加热炉生产,只是二者配炉的原则存在很多差异,因此属于组批的并行机调度,只存在设备柔性。

2 工艺规划与车间调度集成模型

目前国内外对于工艺规划与车间调度集成模型主要有以下3类:非线性工艺规划、闭环式工艺规划以及分布式工艺规划[4],其优缺点见表1。

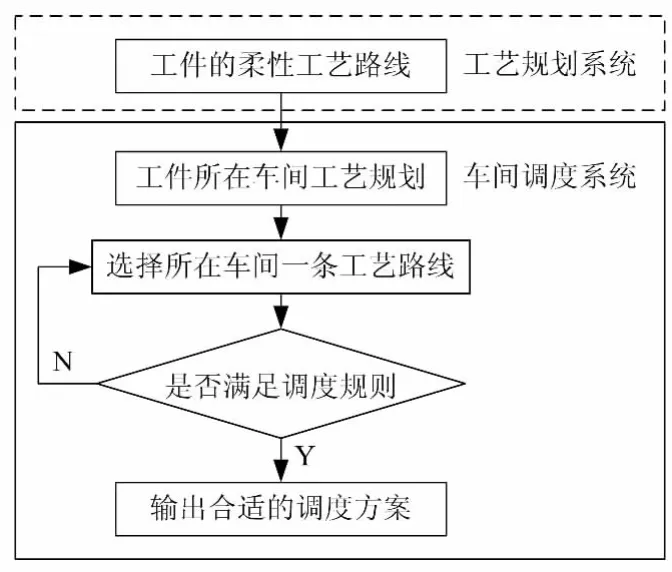

非线性工艺规划是工艺规划与车间调度集成问题最基本的模型,集成思想简单、可操作性强,所以本文采用非线性工艺规划集成思想。锻造生产周期长,工艺较为复杂,非线性工艺规划集成思想生产调度的复杂度高。考虑到综合车间、锻造车间、热处理车间只出现设备柔性,各个车间的工序之间不存在次序柔性等特点,为减小问题规模,各车间工艺规划与车间调度集成采用分布式工艺规划,即将属于综合车间、锻造车间、机加工车间、热处理车间的工艺,分别进入调度系统,根据生产状况,选择各车间最优的工艺路线,确定调度方案。具体操作过程如图2所示。

表1 工艺规划与车间调度集成模型优缺点比较

图2 工艺规划与车间调度集成策略图

3 基于多agent的工艺规划和调度集成系统

本调度集成系统主要由设备管理agent、设备agent、任务 agent、任务管理 agent、工艺管理 agent、策略agent组成,如图3所示。

图3 工艺规划和调度集成系统架构

3.1 工艺管理agent

工艺管理agent接收已经下达的工艺规划和任务agent反馈的工序状态,并对其进行管理、协调与控制。工艺管理agent与任务agent交互,包括两种情况:

a.任务的下道工序在加工车间生产。工艺管理agent将加工车间的工序全部传给任务agent。

b.任务的下道工序在其他车间生产。工艺管理agent将下道工序的信息传给任务agent。

agent体系结构主要分为3种:慎思型、反应型和混合型。工艺管理agent具有一定的逻辑推理能力,因此将其设计为慎思型结构。

3.2 任务管理agent

任务管理接受新任务并初始化任务agent;监控任务agent的状态;当任务agent完成时,负责销毁任务agent。设计为慎思型结构。

3.3 任务 agent

任务agent是实际生产的工件的代理,每个工件对应一个任务agent,任务agent本身不具有判断和推理能力,其主要作用是动态地标定自己的状态,并激发其他的agent的进程,因此任务agent采用反应式结构。

3.4 设备管理agent

设备管理agent管理车间所有机器,监控每个机器的加工任务集和缓冲区任务集,其中机器加工任务集存放着该机器中已加工的和正在加工的任务加工顺序,以及任务的工件号、工序号、批次、批量、开始时间、结束时间和包括合并工件在内的总任务量。

3.5 设备 agent

设备agent是车间加工设备的代理,每台设备对应一个设备agent,设备agent通过设备接口可获得加工设备的技术参数和设备状态等信息,再把加工任务发送到加工设备执行。设备设计为反应式结构。

3.6 策略 agent

策略agent是非实体agent,采用慎思型结构。其内部封装了遗传算法和启发式调度规则,策略agent与任务agent、设备管理agent交互,在接收了任务agent和设备管理agent的信息后,选择不同的调度方案。策略agent还提供人机接口,可调整算法参数,制定新的调度方案。

3.7 合同网协商策略

本文采用合同网协商策略,具体协商过程如图4所示。任务管理agent根据新来的任务单初始化任务agent;任务agent向工艺管理agent获取下一步工序信息,包括:各道工序的工序号、工序加工所需的机器集、工序对应机器的加工时间、该车间对应的交货时间、工序的状态,若工序为加工车间,则反馈加工车间所有工序信息;若下道工序不是加工车间,则反馈一道工序信息;再向策略agent发送投标邀请,发送的信息包括:任务的规格、材质、质量、各道工序的工序号、工序加工所需的机器集、工序对应机器的加工时间、该车间对应的交货时间;任务agent进入等待标书状态。

设备管理agent根据设备使用情况,向策略agent发送投标申请,发送的信息包括:设备号、类型、名称、加工能力、状态、维护信息;策略agent根据不同车间运行不同的启发式算法,计算各个设备agent的标价,根据评价函数选择一个最好的,然后向设备agent和任务agent发送确认消息。

图4 合同网协商机制

多agent系统中agent之间的通信方式主要有两种:黑板和消息/对话系统。任务管理agent与任务agent、任务agent与工艺管理agent、设备管理agent与设备agent之间采用黑板模型;策略agent与任务agent、策略agent与设备管理agent之间采用消息/对话系统。

4 原型系统开发

原型系统以Java为系统开发工具,数据库为Microsoft SQL Server 2005;Web服务器选用Tomcat;操作系统为Microsoft Windows 7;程序设计环境为My Eclipse。它实现了基本agent的构建、通信和工艺规划与车间调度的有机集成,同时能够实现基于合同网的协商。

图5是以南京某锻造企业综合车间生产为例,4台设备和6个锻件任务进行协商后,按照一定的调度规则所制定的调度安排。其中制定的调度规则:(1)没有考虑机床故障,每一零件在每个车间有一确定的交货期;(2)各个零件之间相互独立,相互之间没有优先级差别;(3)每台设备在同一时刻只能处理一道工序;(4)每个零件的每道工序一旦开始加工则不能中断;(5)调度目标是在满足交货期前提下,加工时间最短。调度甘特图如图6所示。其中“saw1,9:00之前”、“saw2,11:30之前”、“saw4,11:00之前”为非空闲状态。目前原型系统只能实现基于规则的调度,还需要对其调度算法库进行完善。

图5 综合车间调度管理图

调度结果验证了本文提出的基于多agent的锻造生产工艺规划与车间调度集成模型的可行性。本方法还充分考虑工艺规划的柔性,有利于实现企业内工艺和调度的信息共享,提高企业资源利用率。

图6 综合车间调度甘特图

5 结束语

本文提出了基于多agent的锻造生产的工艺规划和调度集成系统,实现了工艺规划和车间调度的有机集成,为调度系统提供多工艺方案,增加调度的柔性,提高车间资源利用率和生产效率。该模型具有较高的适应性和自治性,提高了信息共享程度,可以有效保证车间生产持续优化进行,应用前景广泛。

[1] 沈斌,陶荣华.工艺计划与生产调度集成的动态CAPP系统的研究[J].组合机床与自动化加工技术,2004,5(7):45-48.

[2] Usher JM,Fernandes K J.Dynamic process planning-the static phase[J].Journal of Materials Processing Technology,1996,61(3):53-58.

[3] Lee H,Kim S.Integration of process planning and scheduling using simulation based genetic international[J].Journal of Advanced Manufacturing Technology,2001,18(5):586 -590.

[4] 高亮,李新宇.工艺规划与车间调度集成研究现状及进展[J].中国机械工程,2011,22(8):1001 -1006.