一种光学自准直仪快速对准读数的新方法

唐松,方明,何光武

(中国航天南京晨光计量检测中心,江苏南京210006)

0 引言

在大型机械制造领域,各种转台的应用是非常普遍的,如大型机床、雷达测试设备、单轴或多轴仿真测试转台等,这些设备的转台角度定位误差每年都需要专门的几何量校准或检定机构对其进行检测。

角度计量是计量科学的重要组成部分。随着激光干涉测量技术的出现以及计算机技术的发展,转台角度定位误差的校准和检测已经进入了自动化、数字化时代[1]。但由于测试环境和条件的限制,尤其是现场检测的各种严苛要求限制,目前测试人员仍然主要采用光学自准直仪与多面棱体相配合的方式,对各种大型设备的转台角度定位误差进行校准或检定。

1 光学自准直仪对准读数的原理

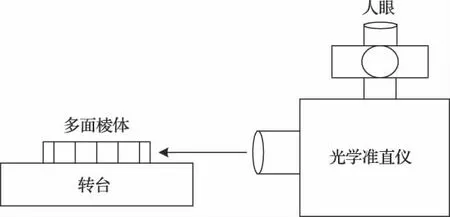

采用光学自准直仪与多面棱体配合,对转台角度定位误差进行检测的原理如图1所示。

图1 转台角度定位误差检测示意图

首先将多面棱体安放在转台平面上,使多面棱体与转台基本处于同心位置;然后调节自准直仪的安放位置,使自准直仪镜头轴线穿过棱体工作面的中心,并基本垂直于与棱体的工作面,测试人员即利用测微器手动对准,读数。操作人员即可开始进行转台角度定位误差的检测[2]。

光学自准直仪的对准,即经过调整使光学自准直仪的镜头轴线穿过棱体工作面的中心,并基本垂直于与棱体的工作面。这样,自准直仪内灯泡所发出的光经过棱体工作面反射后基本沿原路返回,经物镜后仍成像在分划板上,可在自准直仪视场中观察到。如果棱体工作面不垂直于镜头轴线,而是偏过一个小角度θ,如图2所示,则反射光线与入射光线成2θ 角返回,若2θ 角过大则没有反射光线通过物镜,在自准直仪视场中就无法观察到目标成像。

图2 自准直仪对准光路图

图中L为测量距离,一般远大于自准直仪物镜直径d或棱体工作面高度,则

2 目前的对准方法以及所存在的困难

目前,测试人员在对准时采用目视观察法。先利用水平仪将多面棱体和光学自准直仪的安装平面调整至基本平行,然后采用目视的方式使自准直仪与多面棱体基本处于同一高度后,再由测试人员调整自准直仪的镜头方向,人眼在自准直仪视场中观察到目标成像,再利用测微器手动对准、读数[3]。

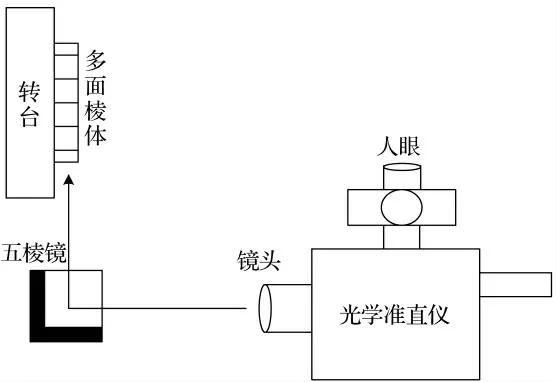

从式(1)可以看出,测量距离L越大,θ 越小,则对棱体工作面与自准直仪镜头轴线的垂直度要求越高,即手动调整难度越大。实际发现,当测量距离较小(≤1 m)时,熟练的测试人员采用目视观察法一般10~20 min 即可完成对准。而当测量距离大于1 m,即使是熟练的操作工人一般也需要30 ~60 min 才能完成对准。当测量距离大于3 m 或者多面棱体的安装面平面度较差时,对准所需的时间甚至会达到2 小时以上。在如图3所示的测量条件下,需要使用五棱镜将出射光线转过90°以后投射到多面棱体工作面上,实验证明这种情况下利用目视观察法基本上不可能完成对准。

图3 利用五棱镜转向进行转台检测示意图

目视观察法的缺点在于不适用于长距离对准,且需要熟练的测试人员根据丰富经验来进行,只能以从目镜中观测到目标成像为依据,整个对准过程较为抽象不易掌握。熟练程度较差的测试人员所需要的对准时间会大大增加,甚至几乎无法正确对准。在检测条件较为恶劣或需要长距离测量时,采用目视观察法对准会大大降低检测效率甚至因无法对准而导致检测失败。

3 利用激光快速对准的新方法

在实际的检测过程中,我们逐渐摸索出一种利用激光对准的方法,可完全解决目前对准方法所存在的问题。新方法利用激光的特性,当激光沿自准直仪镜头轴线投射到棱体工作面后,若反射回来的光线与出射光线基本重合,则说明自准直仪镜头轴线垂直于棱体工作面,即完成对准。

新方法需制作一个对准套筒,由激光组件装卡在套筒工装上构成,从套筒边缘引出激光器导线,由电池盒供电,如图4所示。

图4 套筒工装设计示意图

采用新方法对准的步骤如下:①利用水平仪使多面棱体安装面与自准直仪安放平面基本平行(利用五棱镜转向的情况下,需调整到基本垂直);②将对准套筒与自准直仪镜头连接,激光组件控制器与导线连接;③打开激光组件控制器开关,调整自准直仪和棱体的位置,当激光投射在棱体工作面上的光点位于中心,且由棱体工作面反射到对准套筒靶面上的光点与出射光点基本重合时,即说明对准完成;④将激光组件控制器与导线断开连接,再将对准套筒拔出,测试人员不需要或只需要对自准直仪稍稍调整,即可在自准直仪视场中观察到目标成像,再利用测微器手动对准、读数。

转台角度定位误差校准测试中,测量不确定度由光学自准直仪和多面棱体的测量不确定度所决定,与所采用的对准方法无关。新的对准方法在大大提高对准效率的同时,完全不会影响到测量精度,可以推广使用。

4 实例分析

在某雷达测试设备的转台校准过程中,其中两个转台的角度定位误差要求为15″。Ⅰ号转台高于地面5 m,配有升降车,由于转台连接有长约3 m 的摆臂,故角度定位误差校准时,测试点位于升降车上且测量距离取为3.5 m,属于中长距离测试。Ⅱ号转台高于地面约4 m,无升降车可使用,故测试点位于地面,并采用五棱镜将光线转过90°以实现角度定位误差的校准。在初次校准时,使用传统的目视观察法进行自准直仪的对准,Ⅰ号转台费时约2.5 h 完成对准,Ⅱ号转台费时2 h 仍未完成对准故放弃,校准失败。再次校准时,由于采用了激光对准套筒,Ⅰ号转台仅费时7 min 即完成对准,Ⅱ号转台也仅费时10 min 即完成对准。测试实验证明新的对准方法解决了目前方法所存在的困难,并极大地提高了对准效率。

5 结论

利用带激光组件的对准套筒完成自准直仪的对准,使整个对准过程变得更加直观、方便,降低了操作难度,尤其适用于较恶劣现场检测条件或大型、户外转台测试设备的入厂验收以及周期检测等场合。在实际测试过程中,采用新方法进行对准之后,大大提高了对准效率。在长距离或需要五棱镜改变光路的测量条件下,即使是熟练程度欠佳的操作人员也可在10 min左右完成自准直仪的对准。测试实验说明,新的对准方法对于提高转台角度定位误差的校准或检定效率,具有一定的意义。

[1]张琢,李鹏生,强锡富,等.测角技术国内外发展概况[J].宇航计测技术,1994,13(4):4-11.

[2]卢荣胜,费业泰.用测角仪检定正多面棱体角度误差的新方法[J].宇航计测技术,1998,18(6):14-16.

[3]国防科工委科技质量司.几何量计量[M].上.北京:原子能出版社,226-230.