变频均压防灭火控制系统的设计

天地(常州)自动化股份有限公司 蒋德智

1.引言

在社会生活中,火灾是威胁公共安全,危害人们生命财产的灾害之一,是世界各国人民所面临的一个共同的灾难性问题。在煤矿生产中,火灾也是一直困扰煤矿企业安全发展的一大难题[1]。在煤矿火灾中,煤炭自燃占有较高的比重。自燃现象又称内因火灾,是指煤炭在温度和气体达到一定条件时,氧化速度加快造成的。煤炭自燃现象多发生在采空区,而采空区漏风现象是造成自燃的主要原因之一。

图1 变频均压防灭火控制系统组成

均压技术就是采用通风技术措施,调节漏风风路两端的风压差,使之减小或趋于零,使漏风量降至最小,从而抑制火灾易发区内煤的自燃,抑制封闭火区的火势发展,加速其熄灭。传统的均压措施一般有风窗均压、辅扇均压及风窗辅扇联合均压等方法。随着煤矿企业自动化程度的提高和出于安全生产、减员增效原则的考虑,基于变频技术的均压防灭火方法是一种理想的煤矿通风措施。笔者提出了一种以PLC为核心,结合了变频器、基于RS485总线的传感器和矿用轴流对旋风机的变频均压防灭火控制系统的设计。

2.系统功能

控制功能:起动、停止、复位、变频风机和直起风机切换、手动和自动控制切换、手动模式多段调速、运行状态锁定。

自动调风功能:根据通风巷道风速、压差、一氧化碳浓度进行PID动态控制风机转速,减小漏风量以实现采空区防灭火。

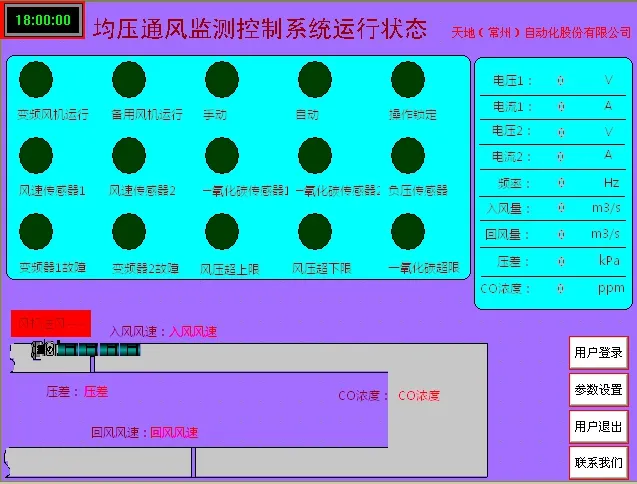

图2 液晶屏主显示界面

报警功能:一氧化碳超限、风压超出上下限、变频器故障时具有声音报警和显示报警功能,声音报警采用真人语音,显示报警包括指示灯矩阵和液晶屏显示。

显示功能:10.4寸液晶屏、数码管、指示灯三种显示方式。可显示风机电压、电流、频率、风速、压差、一氧化碳浓度、风速、风压值和各种运行状态。

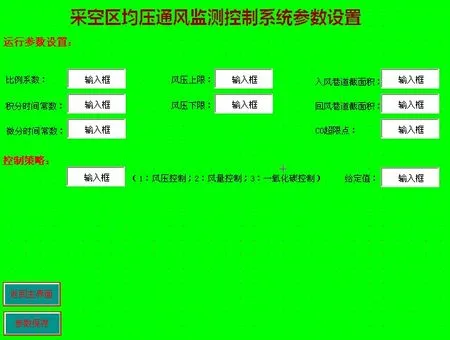

参数设置功能:可根据现场巷道情况编辑各传感器值的报警点、PID参数、控制策略和PID给定值等。

切换功能:当变频器、本安操作台故障或系统意外断电时能够实现备用工频风机自动切换。

图3 参数设置界面

3.系统组成及原理

变频均压防灭火控制系统由本安电源、传感器、操作台、变频器组成。传感器由两台本安不间断电源提供的18V直流电压供电,操作台采用变频器中控制变压器提供的交流220V电压供电,也可采用127V照明电源供电。所有传感器均采用RS485总线Modbus协议输出模式,经本安隔离后接入操作台PLC主站。操作台显示屏、指示灯、数码管显示部分和变频器均采用RS485总线方式接入PLC。传感器与变频器、显示部分分别接入独立的通信端口,变频器启停控制采用PLC数字量输出端口,调速采用4-20mA电流环,保证测量的实时性和控制的可靠性。

系统包含两台风速传感器、两台一氧化碳传感器、一台负压传感器。风速传感器分别安装在入风巷道和回风巷道风流稳定处,一氧化碳传感器安装在采空区火灾易发点,当有燃烧现象发生时,必然伴有一氧化碳气体的产生,因此,一氧化碳传感器的测量结果可直接反应是否有着火现象发生。负压传感器可测量两点之间气体压差,将其安装在入风风门处,将两个气压输入口分别用橡胶管引至风门两侧,测量结果即反应了通风巷道送风点和风门内部气压差。

如图1所示,操作台作为系统的控制核心,完成人机交互功能,包括采集控制按钮的输入、通风巷道内各关键点的传感器数值采集和显示,液晶屏主界面显示如图2。左上方区域实时显示系统运行开关量状态,如变频风机运行状态、备用风机运行状态、手动、自动状态、各传感器通信状态、一氧化碳超限指示等。右上方区域为通风巷道入风风量值、回风风量值、压差值、一氧化碳浓度值,左下方为巷道形状,在对应的传感器位置直观地显示出实际检测结果。

PLC以传感器采集的一氧化碳浓度、入风风速和回风风速值、入风风门两侧压差作为PID控制器的输入,进行运算得出变频器的输出频率,实现动态平衡的风量控制。控制策略分为风量控制、风压控制和一氧化碳浓度控制,三种控制策略分别以不同的巷道通风状态作为控制输入。三种控制策略中,一氧化碳控制策略具有较高的优先级,当通风巷道的一氧化碳达到一定值时,为将有害气体尽快排出矿井,系统将自动进入全速通风状态。

4.系统人机界面

操作台提供了友好的人机界面,为现场不同的环境条件预留了丰富的参数设置接口,控制方式选择接口。比如控制策略的选择,通风巷道实际截面积、巷道一氧化碳浓度、压差报警值设置等,参数设置界面如图3所示。在参数设置界面中,可设置PID模块的比例系数、微分时间常数、积分时间常数。在系统软件设计完成时,可将参数按照预测的模型将各参数赋初值,初值固化在PLC的掉电数据存储区。当预测模型与现场实际模型有差异时,系统将达不到预期的控制效果,因此,参数设置界面提供了现场整定的人机接口,使控制效果更加理想。由于系统采用风速传感器,而为了达到控制采空区漏风量的目的,需要计算入风风量和回风风量,将二者的差值即漏风量作为控制算法的输入,因此在参数设置界面中可设置入风、回风巷道的截面积,以使系统自动根据风速实时计算风量。同时系统具有风压上限和下限报警功能,一氧化碳超限报警功能,因此,在此界面中可预先设置一氧化碳超限值、风压上限和下限报警值。

5.结语

本系统经过现场应用,总结出以下几点经验:

(1)均压通风时,要保持压力变化相对稳定,严禁压力忽大忽小,否则不仅达不到灭火的效果,反而可能导致火区发展更快。因此在进行软件算法整定时,比例系数不能过大,积分时间不能过短。

(2)当井下发生火情时,一氧化碳一旦超限,应在保证均压的前提下,加大送风量以尽快排出一氧化碳气体,因此需要结合风窗和风门调节的均压方法,以保证回采工作安全进行。

[1]秦绪元,刘世和.浅谈煤矿防火的技术措施[J].科技资讯,2006,16:15.

[2]黄光磊.均压通风在防止矿井漏风中的应用[J].中国煤炭,2011,S1:64-65.

[3]李登屹,曹文平等.均压通风技术在上隅角瓦斯治理中的应用[J].煤矿安全,2012,6:111-113.

[4]游华聪.煤矿通风技术与安全管理[M].成都:西南交通大学出版社,2003.

[5]何波.煤矿通风系统安全问题及稳定性探讨[J].煤矿安全,2012,5:134-136.

[6]邹孝付,马小平,等.煤矿通风系统的优化实现[J].工矿自动化,2012,3:61-62.