钻机顶驱系统背钳机构设计及仿真*

□于萍 □张鹏 □张春鹏 □效志辉

吉林大学机械科学与工程学院 长春 130025

目前,国内顶部驱动钻井装备与国外相比,无论是在结构上还是在可靠性方面,都存在着很大的差距。钻机顶驱系统的重要组成部分背钳,主要用来完成钻杆的上卸扣作业,此外也可利用背钳来更换保护接头和内防喷器。顶驱在进行上卸扣作业时,其背钳要夹紧钻杆,此时背钳的左钳牙和右钳牙很难做到同时夹紧钻杆及左右夹紧力相同。夹紧力不均衡会造成钳牙的磨损和钻杆的划伤,减少钻杆的使用寿命。顶驱钻机的工作地点环境恶劣、工作强度大,背钳机构的故障率很高,这就需要提高背钳机构的工作可靠性。

1 背钳的结构设计

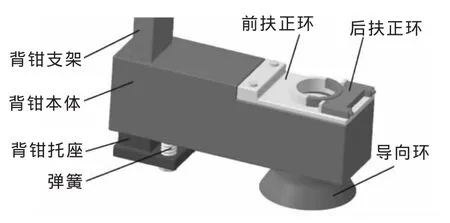

根据背钳功能进行背钳机构设计,结构如图1所示。侧挂式背钳结构主要由前扶正环、后扶正环、导向环、背钳本体、背钳支架、背钳托座、弹簧等组成。

如图2所示,当液压油进入无杆腔,液压缸缸筒与浮动安装座同时移动,液压缸左移、浮动安装座右移来夹紧钻杆。当液压油进入有杆腔,液压缸缸筒向右移动,带动右钳头远离钻杆,同时浮动安装座左移,左钳头远离钻杆。当背钳不工作时,调整背钳液压缸内部压力,使压力保持恒定,这时背钳钳头处于浮动状态,即不影响顶驱装置正常工作[1]。

液压缸活塞杆与浮动安装座采用的是固定连接,4个连接销钉与液压缸刚性连接,浮动安装座随着活塞杆的移动而移动,液压油通过夹紧活塞内部的通道进入液压缸。液压缸的缸筒与浮动安装座可以产生相对位移,浮动安装座可以在背钳外壳内部产生位移。

2 背钳机构的运动学仿真

2.1 背钳机构的仿真模型

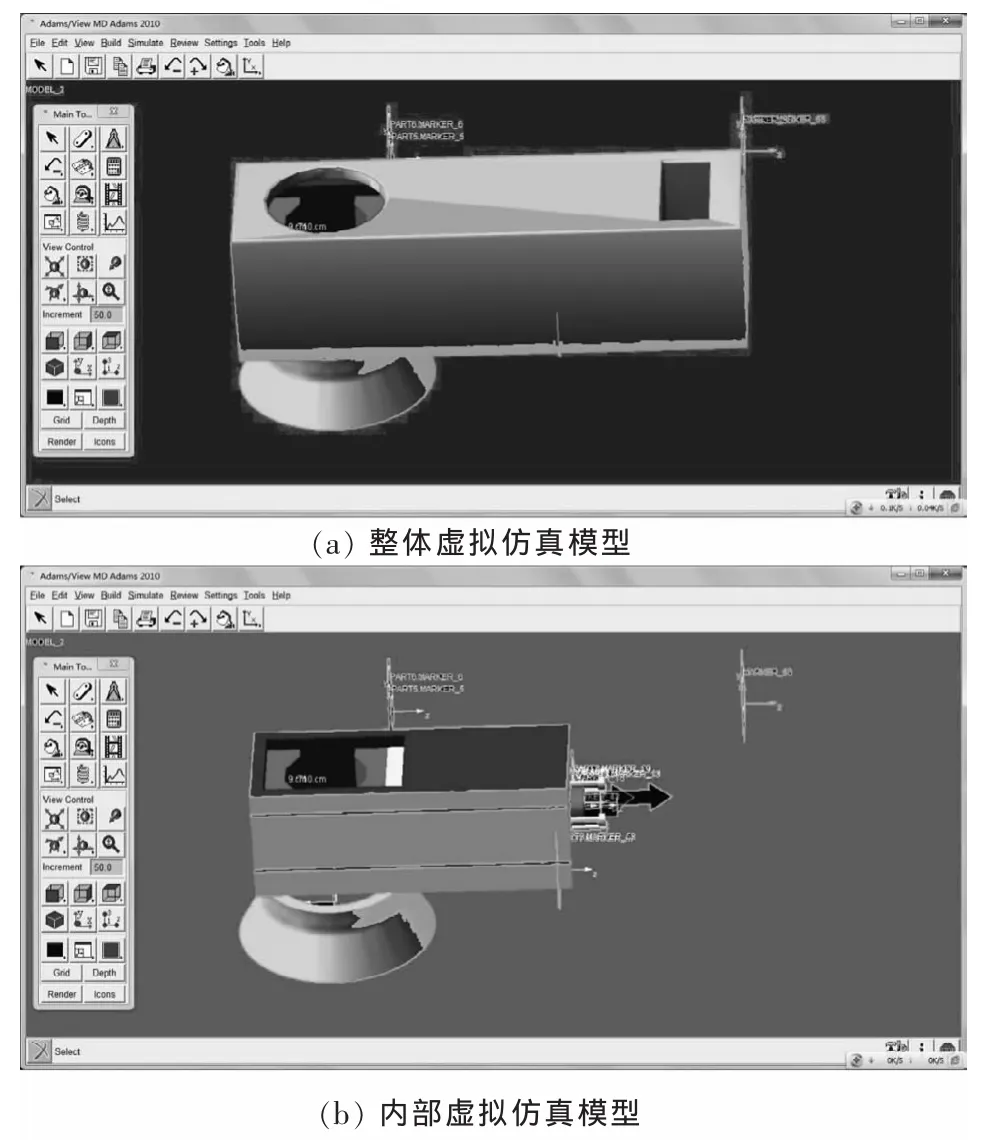

根据系统模型的实际运动情况,在构件间建立相应的约束运动副,这些运动副可以使被约束构件间具有一定的运动关系。从而使模型中各独立的部件相互联系在一起,按照设计的运动轨迹实现运动。使用ADAMS/view中的函数编辑器定义相应的背钳运动,背钳机构的仿真模型如图3所示。

2.2 背钳机构的运动学计算

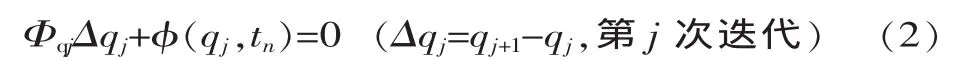

研究机械系统的速度、加速度、位置以及约束力是运动学仿真的主要目标,因此运动学方程[2]的求解只需要求解约束方程:

式中:Φ为雅克比矩阵;q为广义坐标;tn为任意时刻。

在约束方程中,tn位置的计算,能够运用约束方程的迭代法获得:

▲图1 侧挂式背钳的结构示意图

▲图2 背钳整体结构剖视图

▲图3 背钳机构虚拟仿真模型

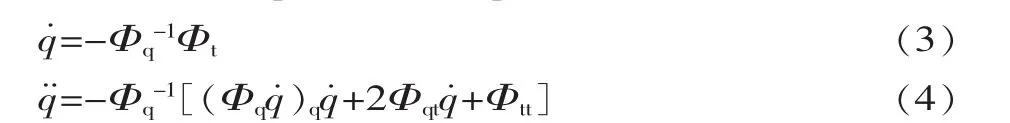

任意时刻tn的速度和加速度都可以运用数值方法中的线性方程求解,ADAMS软件中有两种求解方法:Harwell法和Calahan法,前者可以处理冗余约束问题,而后者不能,但后者比较快捷。运用Calahan法计算任意时刻tn的速度和加速度的公式如下:

式中:Φq是雅可比矩阵,设Φ的维数是m,q的维数是n,可得Φq就是m×n的矩阵。

2.3 背钳机构的仿真曲线

运动学仿真分析就是根据机械系统的实际工作情况,对背钳装置上卸扣过程中所关心部件的位置、加速度和速度进行仿真分析,获得机构运动曲线,并检验其正确性。在整个背钳装置运动过程中,可以分为五个运动部分:右背钳、左背钳、钻杆、液压缸、浮动安装座,每一个运动部件都发生了两次运动过程[3]。

本文只对背钳装置右钳头的位置、速度和加速度的变化曲线进行分析。

2.4 右背钳夹紧过程

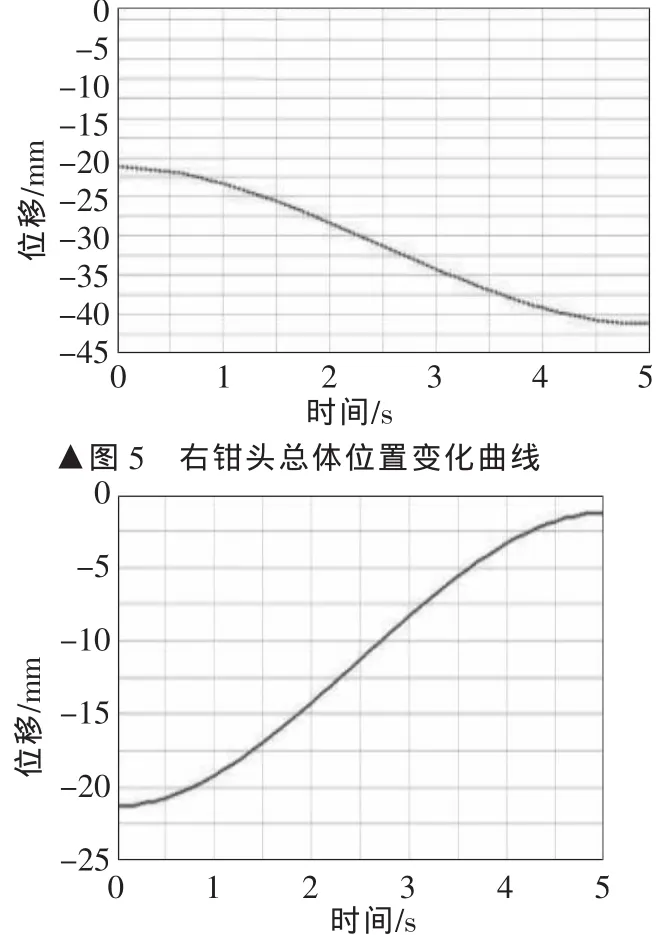

图4和5图所示为右钳头Z轴位置变化曲线和右钳头总体位置变化曲线图,从图中可以清晰地看出,Z轴方向的位置变化比较明显,X轴方向位置没有任何变化,在Y轴方向,位置曲线只有很微小的变化,这是由于某些惯性载荷或者振动造成的。Z轴方向在0~5 s的过程中运动了大约20 mm距离。背钳装置夹紧过程的前阶段和后阶段位移变化比较小,在整个夹紧过程中位移变化比较平稳。

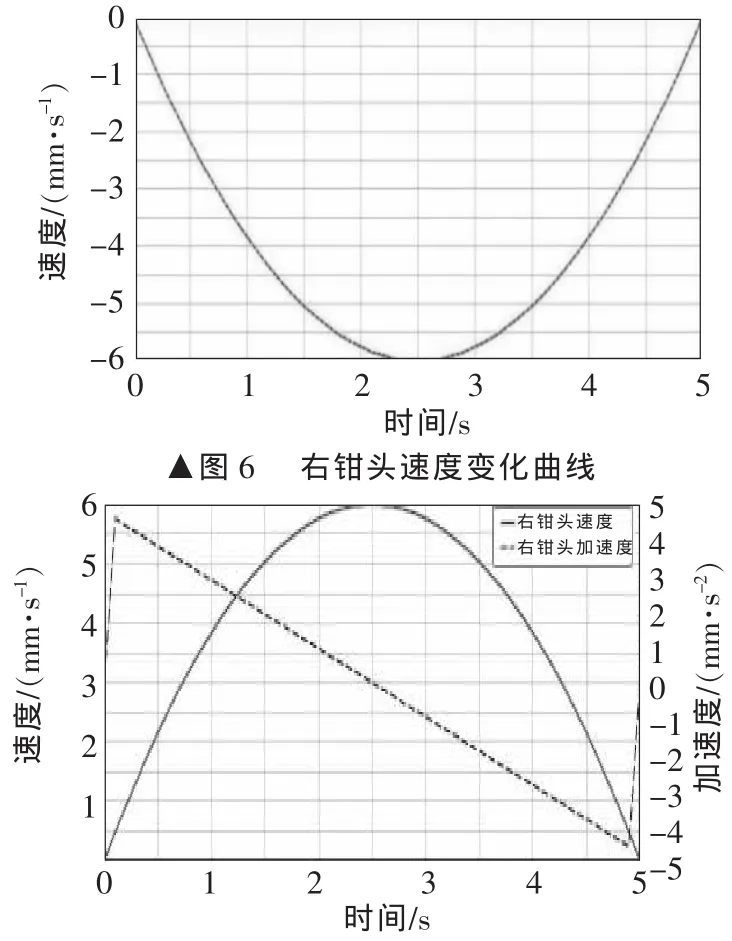

图6所示为右钳头速度变化曲线,在背钳夹紧的过程中,钳头的速度先平稳增加,然后又平稳下滑,当时间到2.5 s时,背钳的运动速度达到最大,且背钳装置钳头的最大运动速度为6 mm/s。右钳头速度变化曲线变化稳定,满足背钳设计要求。

▲图7 右钳头加速度变化曲线

▲图8 右钳头松开过程的位置变化曲线

▲图9 右钳头松开过程时速度和加速度变化曲线

图7所示为右钳头加速度变化曲线,背钳钳头刚夹紧时加速度为零,然后在很少的时间内急速上升,当加速度达到最大(约4.5 mm/s2)以后加速度开始平稳变化,到2.5 s时加速度为0,之后又增加,钳头的加速度在2.5 s前后呈现对称性。如图所示的背钳钳头在刚开始运动时,液压缸活塞杆的惯性载荷比较大,因此对液压缸的内部冲击也比较大。

2.5 右背钳松开过程

图8所示为右钳头松开过程的位置变化曲线,在0~5 s过程中,背钳右钳头在松开钻杆时的位置曲线与夹紧钻杆时的位置曲线变化方向相反,其它都基本相同。背钳装置在整个运动过程中,位移变化比较平稳。

图9所示为右钳头速度和加速度变化曲线,在0~5 s过程中,右钳头速度和加速度变化曲线与夹紧钻杆时的曲线变化方向相反,其它都基本相同。2.5 s之前加速度为正值,2.5 s之后加速度为负值,速度先升高后降低,变化平稳。加速度在很短的时间内快速增加、快速减少可能会给背钳液压缸造成一定程度的冲击。

3 结论

本文建立了背钳机构的仿真模型,使用ADAMS中的COSMOS/motion对背钳系统进行了运动学仿真,得到了背钳钳头的速度、加速度变化曲线。设计的背钳结构更加合理可靠,降低了制造成本,操作维修方便。

[1]刘广华.顶部驱动钻井装置操作指南[M].北京:石油工业出版社,2010.

[2]刘常福,宋开利,张振海.自动化液压动力大钳[J].石油机械,2002,30(9):61-62.

[3]李昂.顶部驱动钻井装置背钳[P].中国专利:2007101766 55.4,2009-05-06.

[4]沈泽俊,白光利,邹连阳,等.DQ70BS交流变频顶部驱动钻井装置[J].石油机械,2005,33(2):39-41.

[5]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2001.