柴油机气缸盖热负荷仿真分析

姚秀功,程 颖,盖洪武

(北京理工大学机械与车辆学院,北京 100081)

气缸盖是发动机最为复杂的零部件之一,其强度直接影响发动机的使用寿命。热负荷作为气缸盖的主要载荷之一,对气缸盖的寿命起决定性作用。发动机工作时气缸盖的火力面和排气道承受着高温、高压燃气的循环冲击和腐蚀,而冷却水腔和进气道处温度相对较低,气缸盖各部分的温度分布很不均匀。而高温、温度分布不均匀时会产生很高的热应力,高强化柴油机气缸盖火力面及排气道等区域的温度可能超过材料温度极限,发生蠕变,最终产生疲劳破坏[1]。正确分析气缸盖温度场及应力场是气缸盖结构设计和改进的依据,利用有限元方法可以缩短缸盖生产周期、降低成本。

本研究采用有限元方法,对单排缸盖—机体冷却水套模型进行CFD计算,找出冷却效果最差的一缸,建立气缸盖冷却水腔表面与冷却水的耦合关系,实现了流体与固体间的数据传递,获得水腔表面的温度和换热系数。基于流固耦合计算,研究了热负荷作用下气缸盖热应力及塑性应变的特点,同时采用正交设计方法对影响气缸盖热负荷的主要因素进行了显著性分析。

1 计算模型

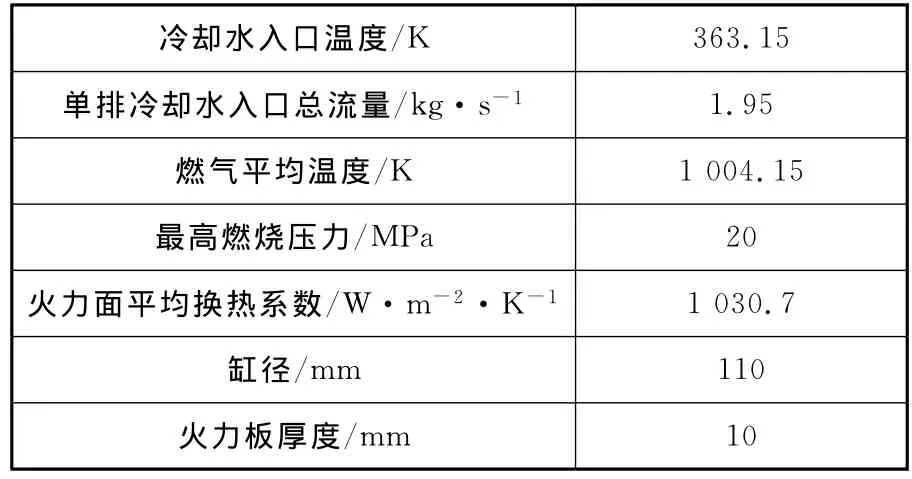

本研究以某单体式6V110高强化柴油机气缸盖为研究对象,气缸盖材料为Ru T300,采用钻孔冷却方式。该发动机的部分工作参数及结构参数见表1。

表1 发动机参数

1.1 实体模型及网格模型

采用CAD软件Pro/E建立气缸盖的三维实体模型。忽略缸盖顶板上的摇臂安装螺钉孔、侧面冷却水水堵孔等结构(见图1a)。在Pro/E中对该模型进行装配,并保存装配模型为.igs格式,然后导入Hypermesh中,使用“隐藏面”、“删除面”等命令,得到发动机冷却水套模型(见图1b)。该发动机单排三缸冷却水系统采用的是缸盖水套串联式、机体水套并联式冷却水分配形式,即冷却水先从一贯通水道并联进入各单缸机体—缸盖水套,各缸盖水套串联,最终从一个缸盖出水口流入回水总管。

网格模型中,对火力面、喷油器座孔、螺栓孔周围进行了局部加密,采用四面体二次单元划分网格。冷却水套采用四面体一次单元划分网格,在入口和出口处分别定义网格膨胀层,以提高计算精度,加快收敛速度(见图1c)。

1.2 边界条件

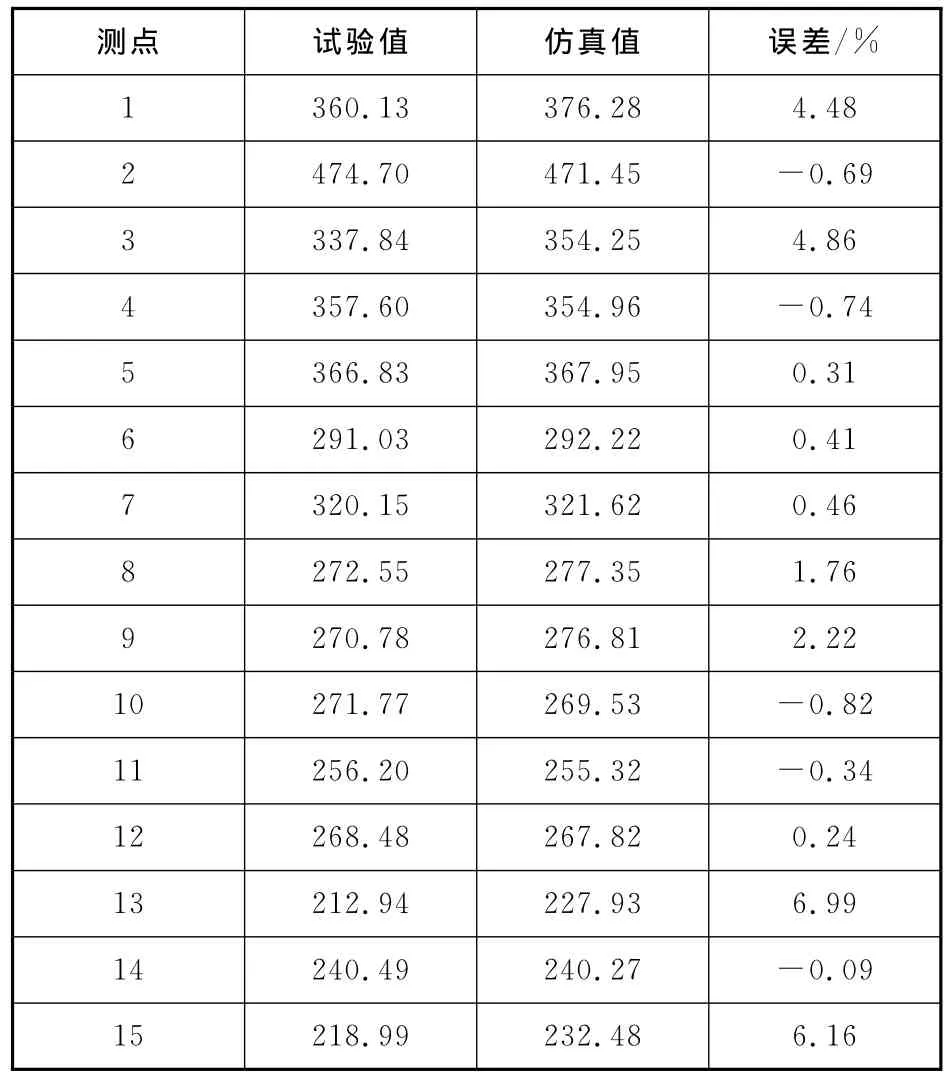

通过性能仿真软件GT—Power得到1个工作循环缸内燃气的瞬时温度和瞬时换热系数(见图2),由式(1)与式(2)分别得到燃气平均温度和平均换热系数。根据气缸盖火力面换热系数的变化规律,将火力面分为9个区域(见图3),由式(3)初步定义不同区域换热系数值。基于热电偶测温法,以图3中试验布点所测到的温度值为标准,调整各区域的换热系数,使得温度的计算值与试验值误差大多数在5%以内(见表2),确定火力面各区域最终换热系数。进、排气道表面的换热系数根据经验公式计算得到[1],自由表面换热系数取20 W/(m2·K)。

1个工作循环内燃气的加权平均换热系数和加权平均温度为[2]

火力面各分区换热系数与平均换热系数之间的关系[3]:

式中:τ0为曲轴转角;Ai,hi为各区域换热面积和换热系数;A,hgm为火力面总面积和燃气平均换热系数。

表2 气缸盖温度场仿真结果与试验值对比

流场分析时,冷却液的成分为纯蒸馏水,冷却水流量及温度、出口平均静压均由实测值给出。采用κ-ε双方程模型以均值法求解湍流流动,对单排冷却水套进行流场计算[4-5]。

2 单排冷却水套结果分析

计算结果表明该发动机冷却水压力、流量及温度分布很不均匀。由图4a可知,从左到右气缸盖水套总压逐渐降低,最大压差达137 530 Pa。由于各缸压力分布很不均匀,导致各缸流速不同,换热系数差异较大(见图4b),使发动机冷却不均匀。气缸盖底板附近的流道由于距离缸盖上水孔近,因此流速较高,并且对于同一区域,第1缸流速最低,第3缸流速最高。结果表明,第1缸冷却水温度最高,气缸盖冷却效果最差,因此选取第1缸单排水套模型作进一步分析研究。

3 气缸盖与冷却水的流固耦合计算

3.1 流固耦合传热原理

根据能量守恒原理,在流固交界面处,固体导热传出的热量等于流体对流吸收的热量[6]:

式中:K为导热系数;h为对流换热系数;Ts为壁面温度;Tf为流体温度;qs为固体导热量;qf为对流量。

式(4)即描述气缸盖实体传热的Fourier方程与描述流体流动换热的牛顿方程守恒。

3.2 流固耦合计算模型

由上述计算结果可知,单排水套中第1缸冷却效果最差,现选取单缸水套及缸盖模型(见图5)对单个缸盖—机体水套进行流场计算,在冷却水与气缸盖之间建立交界面(Interface)实现流—固耦合,得到气缸盖水腔表面的温度和换热系数[5-7]。相比于传统经验公式,耦合计算得到的气缸盖水腔表面的温度分布更接近其实际工作时的情况。

冷却水从机体下端的入水口流入机体水套,由气缸盖侧面的出水口流出气缸盖。冷却水入口流量为0.65 kg/s,流体其他边界条件设置及气缸盖非水腔表面的环境温度及换热系数均与前文中相同。

热应力计算时,在机体对称面处施加对称约束,限制轴承安装孔的径向和周向位移。计算时考虑了气缸盖与气缸垫之间的接触,摩擦形式采用库仑模型,其他接触均定义为线性。装配模型见图5。

3.3 计算结果分析

3.3.1 气缸盖流场和温度场

由图6a可知,气缸盖的主要受热表面为底板火力面、喷油器座孔及排气道表面,最高温度(744.6 K)出现在火力面A4区域。底板厚度方向的温度梯度也很大,排气门鼻梁区约为17.21 K/mm。

由图6b可知,排气门侧冷却水温度高于进气门侧,最高温度出现在喷油器座孔位置靠近排气门一侧。流固交界面上,换热系数绝大部分位于6 000~12 000 W/(m2·K)区间,换热系数较大的区域为喷油器座孔靠近进气门一侧,原因是该处流速较高,流体湍流强度大。

3.3.2 气缸盖热应力

由图7最大主应力分布云图可知,在气缸盖顶板上2个铸造出沙孔与气门弹簧座之间的薄壁处,拉应力值较高,在265 MPa左右;在排气道上部冷却水腔内部的拐角处及气门导管孔周围,拉应力值也很高,在270 MPa左右;火力面外围与气缸垫接触的区域存在较大的压应力,约为160 MPa;螺栓孔周围,特别是与螺帽接触的区域,由于螺栓预紧力作用,压应力值也较高。

由图8a可知,火力面上进气门鼻梁区应力值大于排气门鼻梁区,最大von Mises应力(284.56 MPa)出现在进排气门之间靠近排气门一侧。由图8b可知,在仅有热负荷的情况下该气缸盖部分区域已经发生塑性变形,塑性应变出现在螺栓孔周围和火力面处。与图6a和图8a相对比可以看出,火力面上塑性应变均出现在高温或高应力区域,排气门鼻梁区塑性应变值大于进气门鼻梁区,最大塑性应变与最大von Mises应力出现的位置相同。虽然进气门侧应力值高于排气门侧,但塑性应变排气侧高于进气侧,因此实际工作时该气缸盖在排气门鼻梁区发生破坏的可能性更大[7-8]。在对该气缸盖进行热冲击疲劳试验考核时,裂纹最初出现在排气道与气门交汇处,最终贯穿排气门鼻梁区,当循环达到一定次数时,在进排气门间的鼻梁区产生裂纹,最终会贯穿整个鼻梁区,验证了仿真结果的准确性(见图9)。

4 热负荷影响因素研究

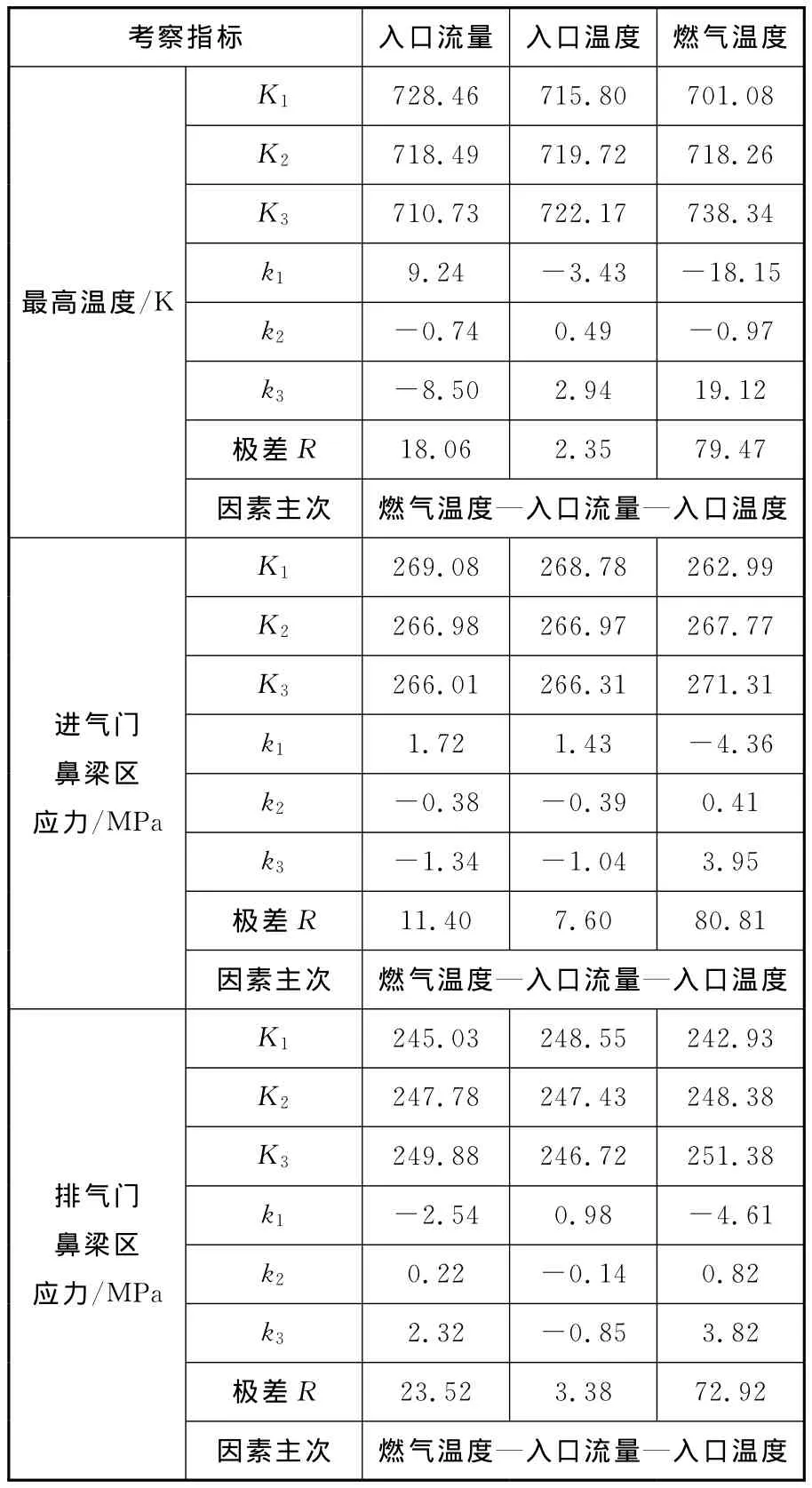

由以上计算可知,热负荷对气缸盖应力,特别是火力面处应力影响较明显。影响气缸盖热负荷的主要因素有缸内燃气温度、冷却水的流量及温度。根据该发动机的实际情况,采用正交试验设计方法,以气缸盖进、排气门鼻梁区von Mises应力及最高温度为考察指标,选取冷却水流量及温度、燃气温度为试验因素,每个影响因素选择3个试验水平,选用L9(34)正交表[9],试验方案、试验结果及其极差分析见表3与表4。

表3 影响因素的正交设计方案

由表4可知,燃气温度和冷却水流量对3个试验指标的影响均较大,且各试验指标随着燃气温度水平的提高而增大,随冷却水流量增加而降低,而冷却水温度对3个试验指标的影响均较小。

表4 正交试验结果极差分析

5 结论

a)单排水套第1缸流动情况最差,气缸盖冷却效果也最差;气缸盖最高温度出现在排气门鼻梁区,von Mises应力值进气门侧大于排气门侧;但火力面上塑性应变值排气门侧大于进气门侧;因此排气门侧疲劳破坏可能性较大,与试验结果相符;

b)冷却水流量及温度、燃气温度均会影响气缸盖的温度及应力分布;冷却水流量和燃气温度是最高温度值及火力面上应力值的主要影响因素,而冷却水温度对其影响较小。

[1] 陈特銮.内燃机热强度[M].北京:国防工业出版社,1991:93-115.

[2] 赵维茂,张卫正,原彦鹏,等.柴油机功率强化前后气缸盖的温度场模拟与试验[J].农业机械学报,2009,40(3):51-55.

[3] 廖日东,左正兴,邹文胜.温度对气缸盖应力分布影响的研究[J].内燃机学报,2001,19(3):253-257.

[4] Amir Malakizadi.High Cycle Fatigue Life Assessment of a Heavy Duty Diesel Engine Cylinder Head[C]//Internal Combustion Engine Division Fall Technical Conference.Switzerland:ASME,2009:1-10.

[5] 杜桂正.发动机机体缸盖冷却水CFD模拟计算与分析[D].武汉:华中科技大学,2007:12-64.

[6] 孔祥谦.有限单元法在传热学中的应用[M].3版.北京:科学出版社,1998:1-6.

[7] 骆清国,刘红彬,龚正波,等.柴油机气缸盖流固耦合传热分析研究[M].兵工学报,2008,29(7):769-773.

[8] T Gocmez,S Pischinger.A Contribution to the Understanding of Thermalmechanical Fatigue Sensitivities in Combustion Engine Cylinder Head[C].German Automobile Engineering,2011:461-477.

[9] 郑选民.试验设计方法[M].北京:科学出版社,2009:64-114.