油田新型节能皮带应用实例分析

陈磊 史士峰(中国石油天然气集团公司节能技术监测评价中心)

大庆油田主要机械采油设备为抽油机、螺杆泵和电泵,其中游梁式抽油机为主要类型,皮带是游梁式抽油机的重要组成部分之一,它与齿轮减速器一起构成抽油机的传动装置,进而实现从电动机到曲柄轴的动力传递和减速[1]。在生产过程中,由于各种因数的影响——载荷过大,皮带质量不过关,四点未成一线——导致皮带传动效率降低,皮带摩擦增大,最终导致皮带断裂,严重影响生产。频繁地更换皮带不仅增加工人的劳动强度,也增加了生产成本。为了节能降耗,油田上推出一种新型节能皮带,通过其传动原理分析、功率损耗分析和现场实际分析,验证了新型节能皮带的适用性,对油田生产具有一定的指导意义。

1 皮带传动

皮带传动主要由主动轮、从动轮和张紧在轮上的皮带组成,皮带被张紧在带轮上,这时所受的初拉力,使皮带与带轮的接触面间产生压力。当主动轮运转时,皮带与带轮接触面的摩擦力拖动从动轮一起转动,进而传递一定的运动和动力。

根据皮带传动的特点,带传动可以分为摩擦带传动和啮合带传动[2]。

1.1 摩擦带传动

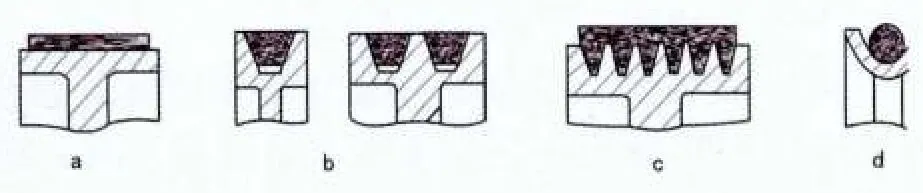

摩擦带传动是依靠带与带轮之间的摩擦力传递运动的。按带的横截面形状不同可分为四种类型,见图1。

图1 带传动的类型

1)平带传动。平带的横截面为扁平矩形(图1a),内表面与轮缘接触为工作面。常用的平带有普通平带(胶帆布带)、皮革平带和棉布带等,在高速传动中常使用麻织带和丝织带。其中以普通平带应用最广。平带可适用于平行轴交叉传动和交错轴的半交叉传动。

2)V带传动。V带的横截面为梯形,两侧面为工作面(图1b),工作时V带与带轮槽两侧面接触,在同样压力FQ的作用下,V带传动的摩擦力约为平带传动的三倍,故能传递较大的载荷。

3)多楔带传动。多楔带是若干V带的组合(图1c),可避免多根V带长度不等,传力不均缺点。

4)圆形带传动。横截面为圆形(图1d),常用皮革或棉绳制成,只用于小功率传动。

1.2 啮合带传动

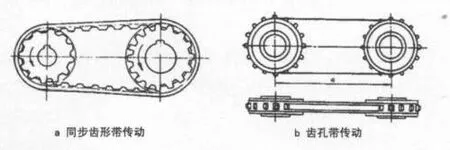

啮合带传动依靠带轮上的齿与带上的齿或孔啮合传递运动。啮合带传动有两种类型,见图2。

图2 啮合带传动

1)同步带传动[3]。利用带的齿与带轮上的齿相啮合传递运动和动力,带与带轮间为啮合传动没有相对滑动,可保持主、从动轮线速度同步(图2a)。

2)齿孔带传动。带上的孔与轮上的齿相啮合,同样可避免带与带轮之间的相对滑动,使主、从动轮保持同步运动(图2b)。

同步带传动具有传动比恒定、不打滑、效率高、初张力小、对轴及轴承的压力小、速度及功率范围广、不需润滑、耐油、耐磨损以及允许采用较小的带轮直径、较短的轴间距、较大的速比,使传动系统结构紧凑的特点。

2 油田常用皮带应用

2.1 普通带

油田主要应用的是普通的窄V带,皮带轮也为无齿轮。该皮带使用时间不长,易断裂,季节适应性也不强。传动效率也不是很高。

2.2 新型节能皮带

目前油田新进一种高传动效率新型复合材料的皮带,该皮带属于同步传送带。该带使用寿命比较长,传动效率较高,能够适应季节性变化。

3 现场应用情况

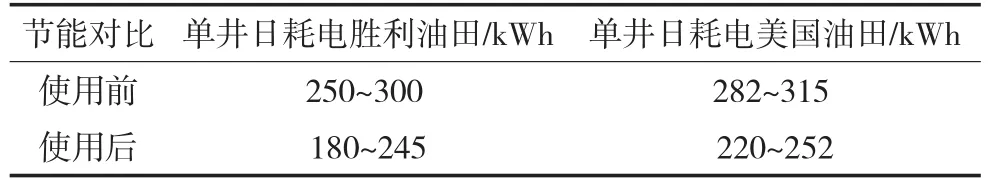

新型节能皮带在国内外应用也比较广泛,具体应用节能情况见表1。

表1 节能皮带应用情况

为了验证高效节能型复合传动带的现场应用情况,选取了不同生产条件下的生产井进行分析,采用单一变化量的同步对比测试方法,进而分析皮带的节能效果。

3.1 皮带寿命分析

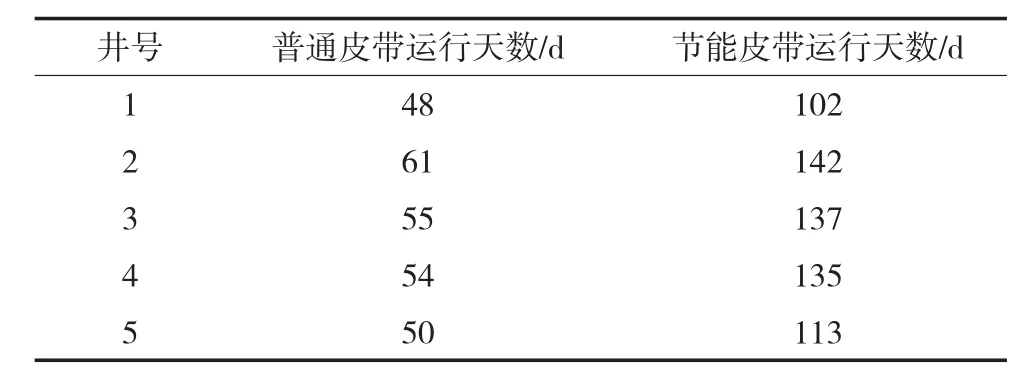

相同井况下(产液量相同、动液面相同、沉没度相同、冲速相同等),分别安装普通皮带与节能皮带,考察皮带的使用寿命,具体数据见表2。

表2 皮带运行情况

从表2可以看出,试验区块普通皮带的使用寿命为54d,节能皮带平均使用寿命为126d,在相同条件下节能皮带比普通皮带更结实耐用。

3.2 节电率分析

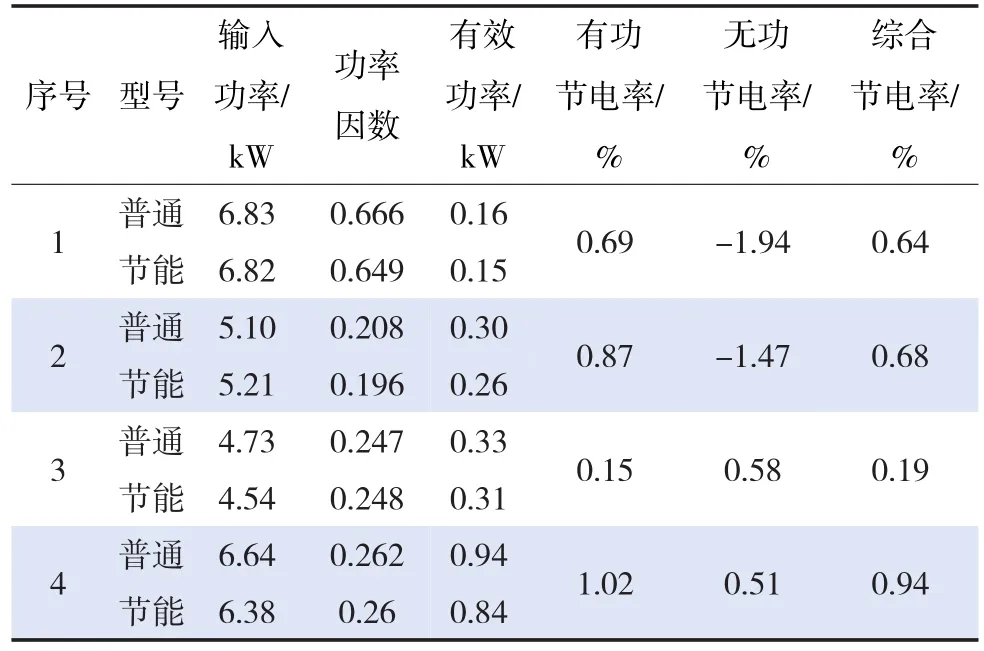

在相同井况下(产液量相同、动液面相同、沉没度相同、冲速相同等),分别安装普通皮带与节能皮带,考察节能皮带的节电率。具体数据见表3。

表3 皮带节电率分析

从表3可以看出试验区块平均有功节电率为0.73%,综合节电率为0.74%。从考察的实验井上看,节能皮带总体比普通皮带一年节约530kW电量。

3.3 经济分析

如果普通皮带一组按800元、新型节能皮带按1000元计算时:一年内普通皮带平均更换6次,费用为4800元,新型节能皮带更换3次,费用为3000元,平均一年单口井节约1800元。

4 结论

◇新型节能皮带为同步带传动,传动效率高;

◇新型节能皮带使用寿命更长;

◇新型节能皮带比普通皮带更节电;

◇新型皮带单口井年节约1800元。

[1]杨可桢,程光蕴.机械设计基础[M].北京:高等教育出版社,98-100.

[2]郜云飞,吴晓东,金潮苏.游梁式抽油机皮带传动效率分析[J].石油钻探技术,2002,30(6):45-47.

[3]史海峰.抽油机传动效率与负载变化规律研究[J].石油钻探技术,2004,30(5):35-37.

[4]李玉等.游梁式抽油机动力学仿真方法的研究[J].石油钻探技术,2001,20(4):48-51.