燃气发电余热利用技术应用效果评价

张鹏(吐哈油田公司技术监测中心)

燃气发电机排烟温度较高,一般在430~600℃左右,燃气燃烧产生的能量约有30%随高温烟气排出。综合利用这一能量可使发电机的能源利用率大大提高,起到很好的节能效果,也提高了燃气发电站的自我供应能力和设备利用系数,提高油田的整体经济效益。通过开发燃气发电机组的烟气余热回收利用技术,在每台发电机的烟道处安装一台余热锅炉,对鄯善采油厂鄯勒站的燃气发电机排出烟气进行余热回收利用,余热锅炉进、出口设有温度、压力检测仪表,余热锅炉出口设有温度超限报警并将检测数据上传至现场值班室。目前,吐哈油田分公司所属的鄯勒站有燃气发电机7台,运行6台。理论和实践证明应用燃气发电机组的烟气余热回收利用技术,既可以节约能源、降低运行成本,又可以大大减少燃烧设备排放的废气对空气之污染,在节能和环保的同时,创造巨大的经济效益和社会效益[1]。

1 天然气发电站现状

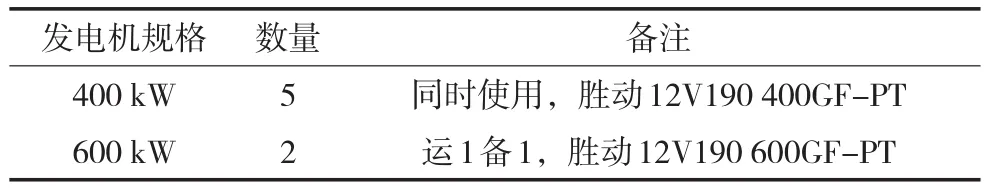

现有规格为400kW的发电机5台同时使用,规格为600kW的发电机2台,开1备1,共计7台。常年实际运行总负荷为2000kW,年运行时间平均为7290h,排出烟气温度在400℃以上,具体情况见表1~表4。

表1 天然气发电机规格

表2 天然气发电机运行情况

表3 发电机的其他数据

表4 发电站周边热源情况(锅炉房内设备表)

而发电站的供暖则是采用2台0.7MW和0.4MW的加热炉供给,锅炉使用情况(同时使用):冬天满负荷,夏天主要是外输的换热器用热。工艺流程为回水进锅炉,然后经循环泵加压后进入系统管线提供该发电站及附近几个站的采暖及生产伴热用热,所有这些以热水作为热源的用户采用一套循环水泵作为动力,共用一个管网。热用户情况如下:

1)采暖热源:生活区、注水泵房、值班室。

2)伴热热源:2具清水罐200m3、压缩机燃料气管线伴热、8具原油储罐。

3)换热器热源:外输换热器。

2 改造方案及工艺

2.1 根据用热负荷情况设计方案

在每台发电机的烟道安装一台余热锅炉,余热锅炉的总热负荷为1200~1400kW,该发电站及周围几个站的最大用热负荷为1100kW,因此余热锅炉可用于取代2台锅炉(锅炉总热负荷1100 kW),其他设备、管线可以利用已建的锅炉房内的循环水泵、补水泵、系统管线。工艺流程为回水—循环水泵—余热锅炉—系统用户,补水采用已建的补水泵,水处理方式采用锅内加药水处理方式,药剂可以从水箱进行补加。在锅炉进出口设旁通管,当鄯勒油田生产能力上升热负荷增加或发电机组故障时,可以把锅炉继续投入使用,以解决天然气发电站可利用的烟气余热不足问题,无新增的能源消耗。

余热锅炉进、出口设有温度、压力检测仪表,并将检测数据上传至现场值班室;余热锅炉出口设有温度超限报警并上传至现场值班室。

2.2 主要工程量

改造方案主要的工程量见表5。

表5 主要工程量

3 效果测试分析与评价

3.1 排放废气余热回收前的热量

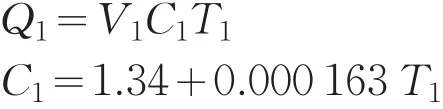

根据热量计算公式可以计算出天然气发电机排出废气的总热量[2]。

式中:

V1——发电机尾部烟囱排出烟气体积,m3/h;

C1——尾气平均定压比热容,kJ/(m3·K);

T1——发电机尾部烟囱排出烟气温度,℃。

则一台燃气发电机尾部烟囱排出烟气的总热量为:

Q1=20.22×106.7×(1.34+0.000163×469.2)×469.2=1433883.60kJ/h;折合电功率398.30kW。

3.2 实际排放废气余热可回收的热量

根据上述公式计算得出,一台燃气发电机尾部烟囱排出烟气可回收利用最大总热量为:

Q2=1433883.60-20.22×106.7×(1.34+0.000163×127.9)×127.9=1058370.03kJ/h;折合电功率293.99kW。

3.3 测试运行参数

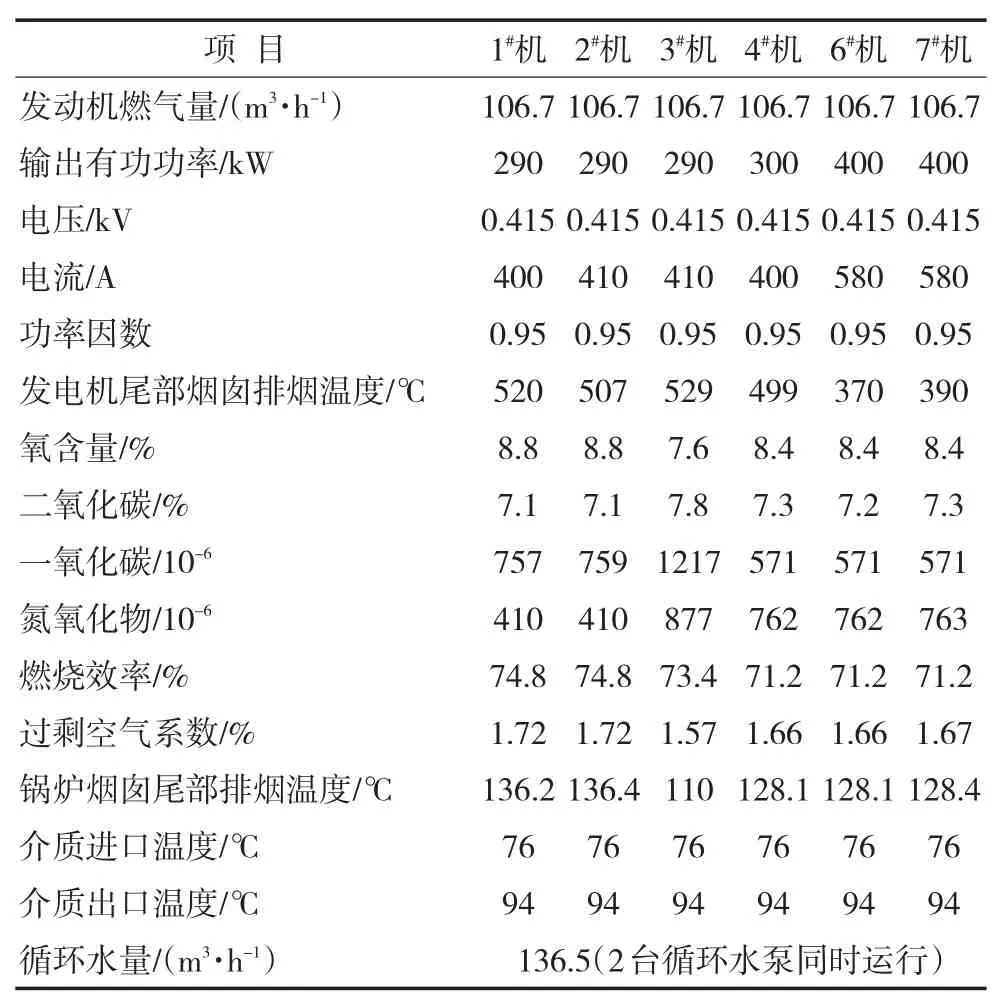

天然气组分和测试运行参数见表6、表7。

表6 天然气组分

表7 天然气发电机运行参数及余热锅炉运行参数

2011年12月21日对进入现场在运行的6台燃气发电机进行测试,在环境温度-6℃,燃气发动机燃气量为106.7m3/h,燃气低位发热值44297.6kJ/m3,燃烧效率73.1%,发电机输出有功功率为340kW,电压为0.4kV,电流为473A,功率因数为0.95的运行状态下经测试,发电机尾部烟囱排烟温度为469.2℃,氧含量8.4%,二氧化碳7.3%,一氧化碳741×10-6,氮氧化物664×10-6,燃烧效率73.1%,过剩空气系数1.6%。排烟处排出干烟气体积为17.62m3,排烟处烟气体积20.22m3,排烟热损失为29.99%,即发电机尾部烟囱排出热量为13438.46 kJ/m3。通过余热回收利用改造后在现有工况下,使排烟温度下降到127.9℃,排烟热损失降到7.86%,排放热量损失降低到3519.34kJ/m3,循环水量为136.5m3/h,使循环水的出口温度达到94℃,回水温度为76℃。在满足原有的伴热工艺和采暖面积不变的情况下,完全替代了冬季原有的总容量为1.3MW的2台锅炉的供热任务和夏季主要是外输的换热器用热,运行1台加热炉和1台循环水泵,出水温度为35℃的伴热要求。

4 经济效益分析

通过实际测试可利用的最大余热负荷为1763.94kW,实际利用余热负荷按70%计算,可利用热负荷为1234.76kW,折合天然气100.35m3/h,根据生产实际需要现运行状态,全年运行7290h,冬季满负荷运行5个月,运行3600h,夏季运行3690h,可年节约天然气73.15×104m3,天然气价格按0.98元/m3计算,每年降低运行成本71.69万元。该项目总投资202.5万元,投入产出比为1∶2.8。

5 结论

1)天然气发电机烟气余热回收利用技术是一项成熟的技术,在生产和生活场所应用技术上可行,并可根据实际需要合理调节利用。

2)目前,多数燃气发动机使用天然气都为处理后的干气,含硫量较低,只要排烟温度不低于其水露点,尾部受热面就不会发生低温腐蚀,因此烟气余热利用的空间很大。

3)余热回收是一种非常经济的节能降耗手段,也是节能发展的趋势;烟气余热利用技术基本覆盖了所有排烟温度较高的工业锅炉、加热炉、燃气发电等设备,在未改变原有设备基本结构的基础上进行简单改造,便可获得很好的节能效果。

4)该项技术的应用,减少了2台加热炉的使用,等于是减少了两个安全风险源,减少二氧化碳的排放量;同时,投资少、见效快,既环保又节能,而且能创造巨大的经济效益和社会效益,应用前景广阔。

[1]胡广涛.岳益锋.降低锅炉排烟温度利用烟气余热的实践与理论研究[J],节能技术,2012(4):295-298.

[2]陈建材.燃气发电机废气余热回收利用探讨[C].中国石油天然气股份公司勘探与生产分公司2012年油气田获奖节能论文集,2012:272-276.