输油泵变频工况研究分析

王婷郭鹏耿永峰朱荣乾

1 输油泵变频节能

变频器的作用是改变交流电动机供电的频率和幅值,从而改变其运动磁场的周期,达到平滑控制电动机转速的目的。

1.1 输油泵变频调速的基本原理

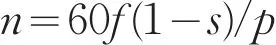

输油泵变频调速的理论根据是交流电动机工作原理中的转速关系[1]:

式中:

n——电动机转速,r/min;

f——输油泵电动机的电源频率,Hz;

p——电动机的磁极对数;

s——转差率。

由此可知,均匀改变电动机定子绕组的电源频率 f,就可以平滑地改变电动机的同步转速。电动机转速降低,轴功率就相应降低,电动机输入功率也随之降低,从而实现输油泵的变频调速。

1.2 输油泵变频调速运行的节能原理

离心泵的特性曲线表明,其工况调节主要是调节流量,而调节流量最主要的方法有2种:通过泵出口阀的开度进行调节;通过改变离心泵的转速进行调节。前者虽然调节方便,但闸阀作为一个阻力元件,会产生很大的节流损失。通过变频改变电动机的转速来实现输油泵的工况调节,是满足工艺运行条件,保证泵能高效、节能、平稳运行的技术途径。

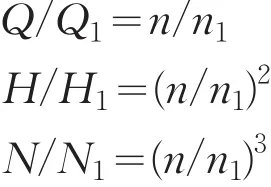

在管路特性曲线不变的情况下,改变离心泵转速后,其性能参数的改变由下式[1]确定:

式中:

Q、H、N——离心泵转速为n时的流量、扬程和功率;

Q1、H1、N1——离心泵转速改变为n1时的流量、扬程和功率。

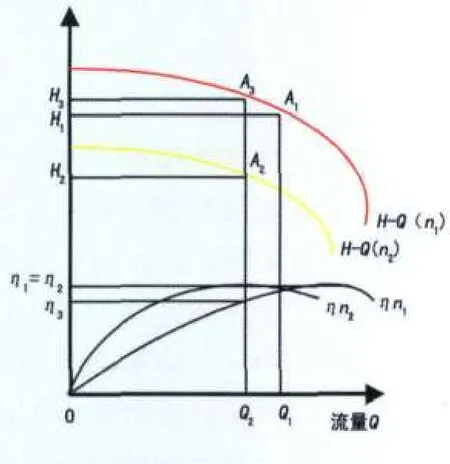

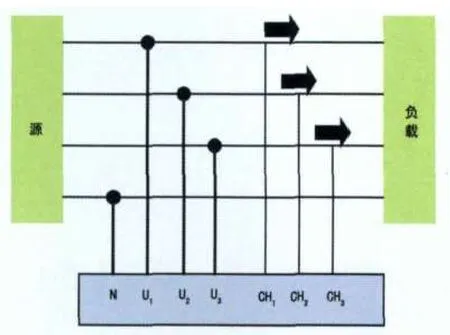

离心泵的特性曲线是用来表示离心泵的主要参数之间关系的曲线,一般用流量作横坐标,其他参数作纵坐标来表示(图1)。当离心泵转速为n1时,扬程流量曲线为H-Q(n1),效率曲线为ηn1,A1点为额定工况点,Q1为额定流量,H1为额定扬程,此时泵在高效区运行,效率为η1。运行中要减少流量到Q2,有2种实现方式:一种是节流调节,A3点为新的工况点,Q2为对应流量,H3为对应扬程,效率为η3,此时泵运行偏离了高效区;另一种是调速调节,泵转速由n1变为n2,泵的H-Q(n1)曲线变为H-Q(n2)曲线,效率曲线为ηn2,A2点为调速后新的工况点,Q2为对应流量,H2为对应扬程,效率为η2。根据叶片式水里机械的相似理论有η2=η1,因此泵仍然在高效区运行。

图1 离心泵调节特性曲线[2]

2 输油泵变频工况测试分析

选鲁克沁采油厂输油泵为测试对象。它的型号为HDK70-100×8多级离心泵,额定流量为70m3/h,额定扬程为800m,额定轴功率为289kW,生产厂家是杭州大路实业有限公司,出厂日期2010年6月。电动机型号为YB2-400S-2,额定功率355 kW,额定电流609A,额定电压380V,额定转速2988r/min,生产厂家是佳木斯电机厂,出厂日期2010年2月。所选的变频器是爱默生EV2000。

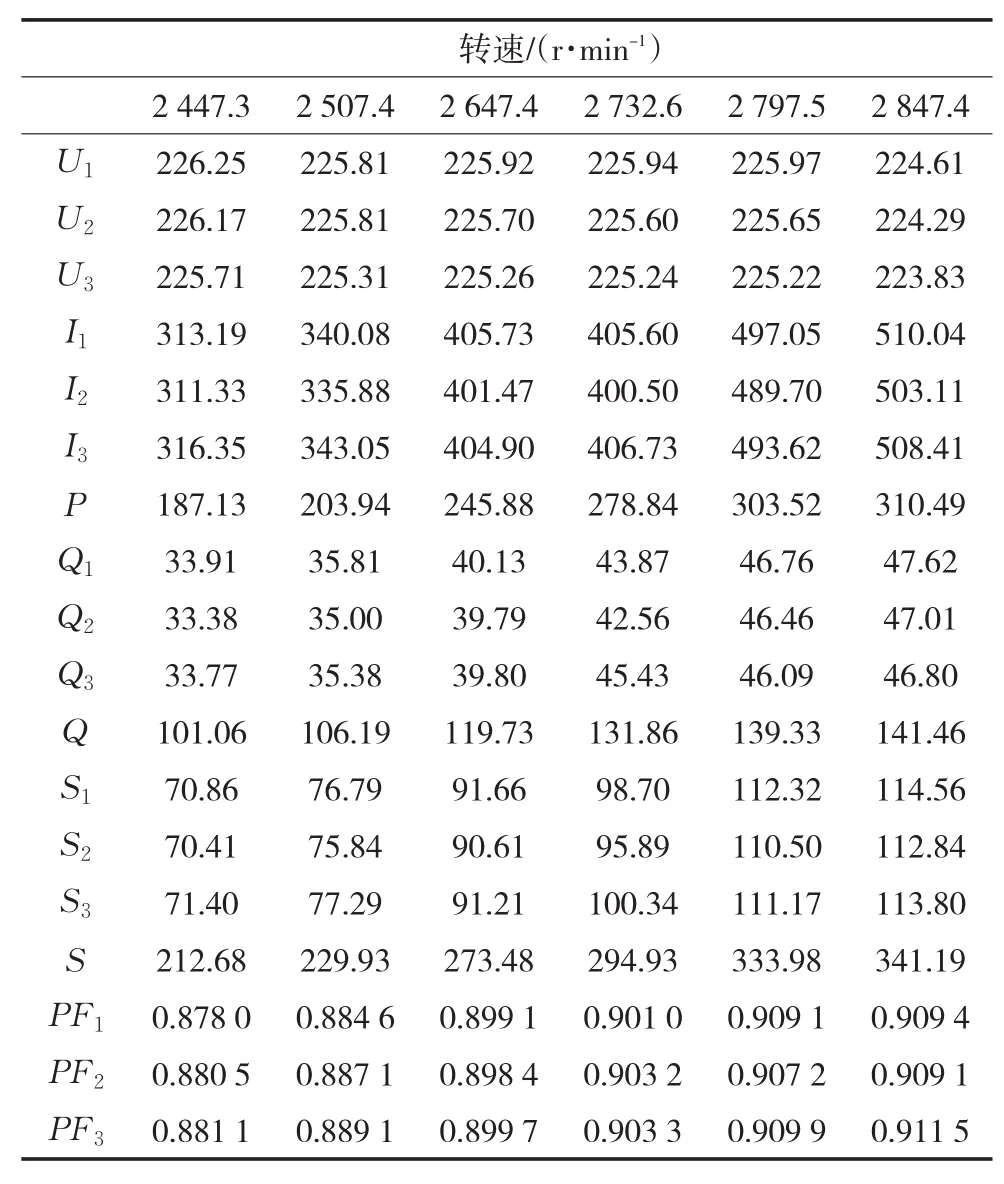

测试过程:使用3169钳位功率计在变电柜上进行夹电测试,选用三相四线制。用9661型钳位传感器夹住导线,夹子上箭头指示的方向为电流流向;电压线夹在源位端的金属部位,如螺母或母线上(图2)。

图2 连接电路示意图

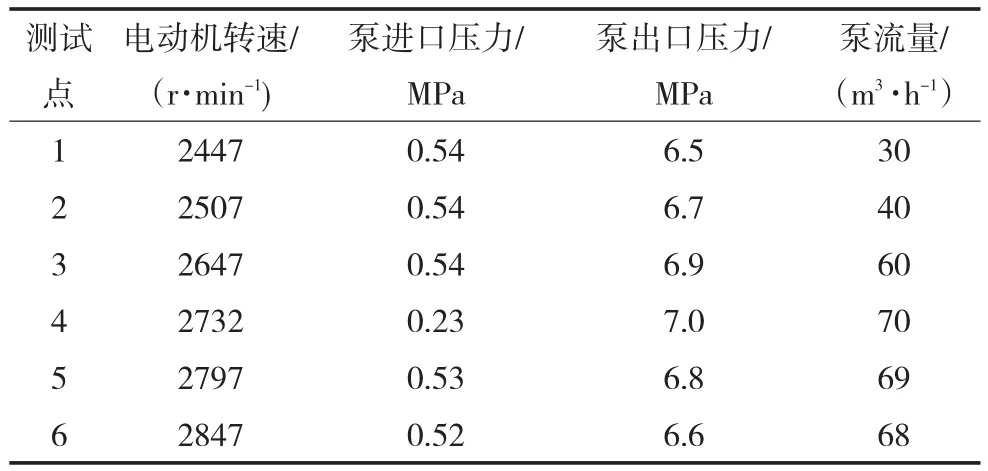

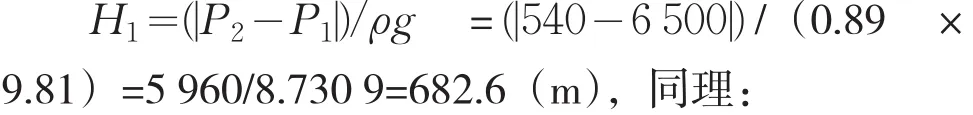

由此测出负载的一次端、二次端、三次端的电压、电流、有功功率、无功功率、视载及功率因数。由于受现场工况条件的限制,现将所测的6个点转速的平均值加以归纳(表1),并在各转速下测得泵的进出口压力及泵流量(表2)。

表1 6个点转速的平均值

表2 各转速下泵的进出口压力及泵流量

根据以上数据计算扬程、泵轴功率和泵的运行效率。

2.1 计算扬程

根据公式[3]:

式中:

H——扬程,m;

P1——泵出口压力,MPa;

P2——泵进口压力,MPa;

ρ——原油密度,0.89t/m3;

g——重力加速度,9.81m/s2。

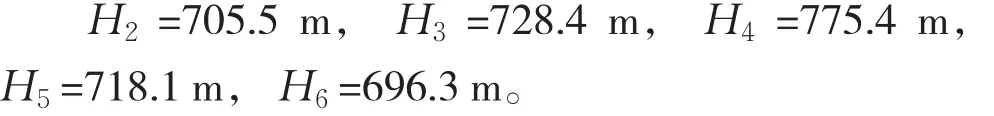

得出各转速下扬程为:

2.2 计算泵轴功率

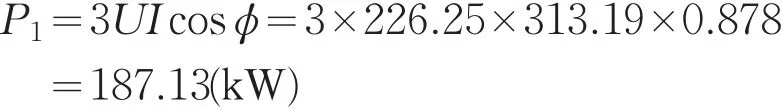

根据P=3UIcosφ[1]得出电动机输入功率, U为电压;I为电流;cosφ为功率因数。

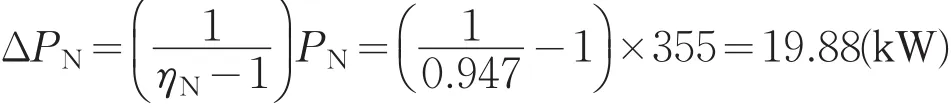

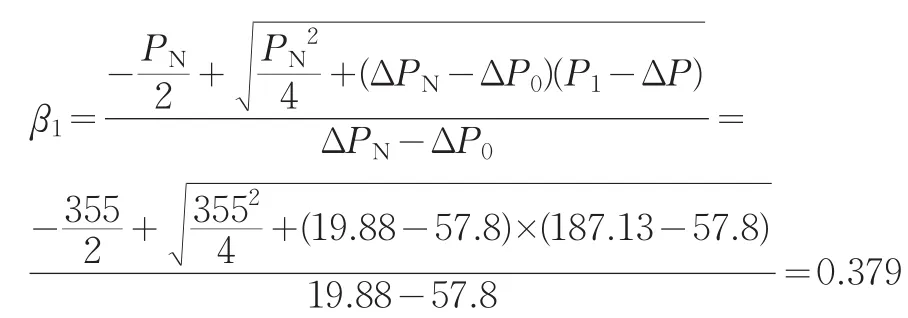

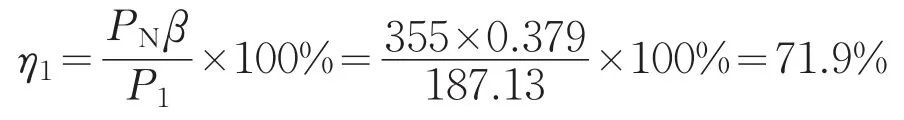

根据

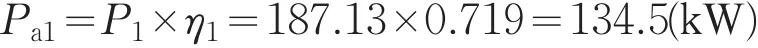

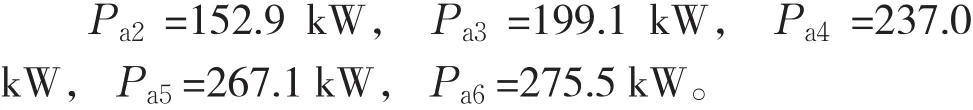

根据Pa=P×η[4]得泵的轴功率

以此类推,得

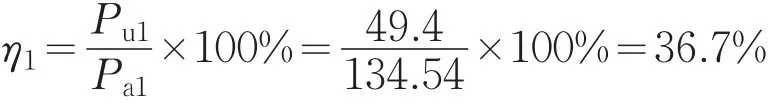

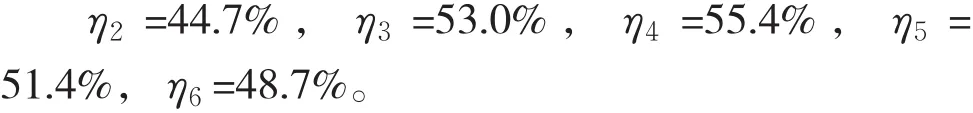

2.3 计算泵的运行效率

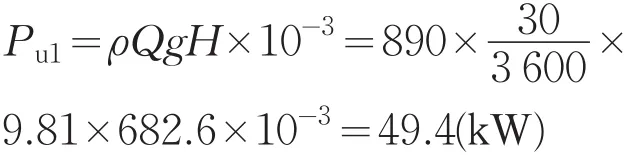

根据Pu=ρQgH×10-3[5]得出泵的输出功率

以此类推,得

2.4 转速与流量、转速与泵运行效率之间的关系

由于现场工况的限制,只做了上述6个点,运用MATLAB软件对其进行图形拟合,可知流量随转速的增加而增加,但当转速为2732r/min时,流量达到最大值为70m3/h,即为实际工作状态的最好工况,但当超过最好工况点时,因为供液量不足流量会有所下降,而正当这一点时泵的运行效率达到最大值,过了这一工况点泵的运行效率下降。

3 结论

根据以上测试和计算的结果可知:流量随转速的增加而增加,当转速增加到一定程度时流量达到最大值,即当转速为2732r/min时,流量将达到额定值70m3/h,而过了这个转速点由于供液量的不足会使流量下降,而泵的运行效率在流量最大点时为效率最高点,过了这个转速点效率则下降。在实际的生产运行状态中因为产量会随时波动,它不会固定到某个转速点上持续为流量最大点和效率最高点,在供液许可的情况下,建议在2732~2797r/min转速区间运行,运用变频调速的原理使泵在高效区运行,从而达到节能降耗的目的。

[1]张国权,吴显洪.输油泵变频节能分析与运用[J].油气储运,2008,27(3):53-54.

[2]杨艳平,杨学武,丁小红,等.变频调速技术在转油站的实践与认识[J].石油石化节能,2010(2):49.

[3]冯海东.输油系统机泵效率测试的误差分析[J].油气储运,1996,15(7).

[4]胡富强.泵效测试仪测试方法分析[J].黑龙江自动化技术与应用,1992(2):43.

[5]孙邈,王岳,曲道天,等.输油泵变频节能工艺技术研究[J].石油与石化设备,2010,13.