220 kV变电站组合电器盆式绝缘子开裂分析

黄纯德,田 赟,冀晋川

(山西电力科学研究院,山西 太原 030001)

0 引言

气体绝缘封闭组合电器GIS(Gas Insulated Switchgear)是一种先进的高压电器配电装置,被广泛地应用于变电站、电网、电气化铁道等领域[1]。在连接母线中,盆式绝缘子起着非常重要的作用,如固定母线及母线的插接式触头、母线对地或相间的绝缘、密封,随着运行年限的延长,盆式绝缘子可能发生沿面闪络和局部放电,最终发展为击穿放电事故,造成重大损失[2-3]。

1 实验方法及内容

某变电站南母第3、4气室盆式绝缘子放电开裂,为了查清原因,开展气室盆式绝缘子整体宏观检查,并对盆式绝缘子的直径、平面度、厚度、螺孔的直径及孔距、螺孔与盆式绝缘子中心距离等数值进行了测量。利用X射线数字成像技术对盆式绝缘子局部进行了检测。用显微镜对盆式绝缘子开裂脱落物形貌进行观察分析。

1.1 宏观检查

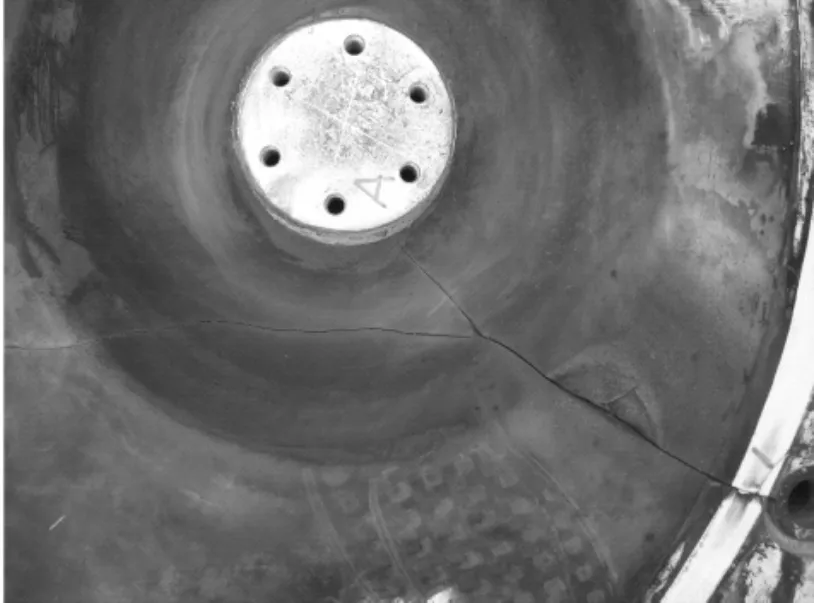

对气室盆式绝缘子进行整体宏观检查,发现盆式绝缘子第三气室放电现象明显,如图1所示,盆式绝缘子表面由于相间放电灼烧成黑色,盆式绝缘子上存在分支裂纹(长度约600 mm),且沿盆式绝缘子厚度方向全部裂穿,距离盆式绝缘子外边缘约84 mm处有凹坑;通过观察可以看出,第四气室侧存在许多树枝状裂纹,无放电痕迹。放电侧盆式绝缘子裂纹沿脱落物处向两侧扩展,裂纹宽度则由盆式绝缘子边缘至凹坑处逐渐变宽,脱落块处裂纹开口宽度约1.5 mm,随着裂纹向相间方向延伸又逐渐变细,如图1、图2所示。

图1 盆式绝缘子放电后宏观形貌

图2 盆式绝缘子放电后分支

1.2 尺寸测量

1.2.1 盆式绝缘子尺寸检查

盆式绝缘子尺寸测量图如图3所示。

图3 盆式绝缘子尺寸测量示意图

1.2.1.1 盆式绝缘子直径测量

对盆式绝缘子直径进行测量,测量3组值,分别为1 060 mm,1 058 mm,1 059 mm,取平均值为1 059 mm。

1.2.1.2 盆式绝缘子平面度测量

对盆式绝缘子放电侧进行平面度测量,经测量,圆盘各处平面度最大处≤0.3 mm。

1.2.2 螺孔与盆式绝缘子中心距离测量

测量螺孔中心距盆式绝缘子中心距离值,同时计算得出相邻螺孔距盆式绝缘子中心距离差值,见图3。经测量,螺孔距盆式绝缘子中心最大值为496 mm,最小值为495 mm,相邻螺孔距盆式绝缘子中心偏差最大值为0.5 mm,最小值为0 mm,螺孔距盆式绝缘子中心偏差最大值为1 mm。

1.2.3 螺孔间距测量

测量盆式绝缘子上螺孔之间的距离值,螺孔编号见图3。经测量,相邻螺孔间距最大值为154.86mm,最小值为154.30 mm,相邻螺孔间距差值最大值为0.75 mm,最小值为0.01 mm。

1.2.4 母线与盆式绝缘子中心距离测量

测量母线中心与盆式绝缘子中心距离值,见图3。经测量,母线与盆式绝缘子中心距离最大值为219.84 mm,最小值为219.10 mm,相邻母线距中心偏差最大值为0.74 mm,最小值为0.24 mm。

通过对盆式绝缘子尺寸进行上述项目测量,未见明显尺寸偏差。

1.3 盆式绝缘子X射线数字成像检测

经对气室盆式绝缘子局部进行X射线数字成像检测,在裂纹附近未发现明显缺陷。

1.4 放电侧盆式绝缘子脱落物检查

1.4.1 脱落物宏观检查

放电侧盆式绝缘子解体过程中发现有块状脱落物,现场收集到的脱落物已经断裂为3块,其中1块未见。块状物断裂断口呈新鲜白色,判断为故障出现后解体过程形成的。将脱落物复原,发现脱落物表面外露侧保持白色光洁,无放电灼伤痕迹。块状脱落后形成一个不规则的凹坑(长度66.69 mm,宽度最大值38.64 mm,深度约14.84 mm)。坑内呈黑色,凹坑边缘表面有许多麻点,为多次放电灼伤造成。

1.4.2 脱落物微观检查

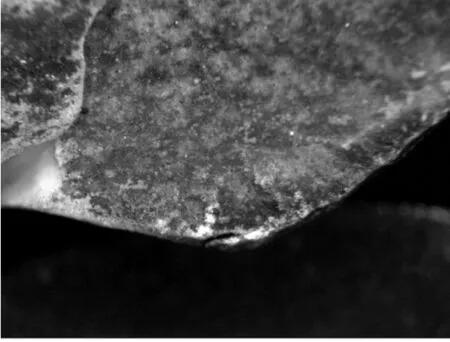

将脱落块状物置于体视显微镜下进行放大观察,脱落块状物外表面仍然保持光亮,外表面有两条裂纹。

整个断面呈脆性疲劳断口,脱落物断裂表面黑度不均匀,靠近盆子边缘黑度最深,并逐渐变浅。脱落物断裂面留下一个平坦的疲劳区,此疲劳区长度13 mm,宽度最大值3.5 mm。脱落物边缘明显有放射区,此区域为裂纹源向外发散的起伏不平的放射状断面。根据断口分析法则,放射性条纹指向裂源,可以明显看出脱落物中心为裂源,断口终断区存在有二次裂纹,如图4、图5所示。

2 分析与讨论

通过对盆式绝缘子尺寸检查,排除因盆式绝缘子尺寸偏差因素造成盆式绝缘子开裂。

对盆式绝缘子放电侧盆式绝缘子裂纹扩展路径和裂纹宽度分布分析得出盆式绝缘子开裂源位于块状脱落物中心。

脱落物靠近盆子的边缘黑度最深,并逐渐变浅,且其放射性条纹走向指向块状脱落物中心,此区域为裂纹扩展初始区域,当裂纹扩展到表面时靠近盆子边缘方向尖角处先行放电。该区域局部多次放电,形成严重灼伤(脱落物边缘表面黑度较其他区域深),与微观断裂面颜色变化趋势是相吻合的,这与盆式绝缘子绝缘材料存在缺陷有关联。制造厂家在产品生产过程中,未严格按照生产工艺进行操作,诸如在材料搅拌均匀性、温度控制、静置时间等方面可能存在问题。

随着放电和电弧热产生材料热应力的不断作用,造成表面裂纹发展,在裂纹扩展到一定程度,材料结合强度降低,就可能产生局部脱落物。最终在对地放电和相间放电的作用下,盆式绝缘子裂纹进一步扩展造成此次开裂。

图4 块状脱落物断裂表面微观形貌

图5 块状脱落物断裂表面二次裂纹

3 结论

a)尺寸和盆式绝缘子表面质量及螺栓孔附近检查未见异常。

b)盆式绝缘子开裂源位于块状脱落物处,裂源位于块状脱落物中心,并在安装过程中形成宏观裂纹,靠近盆子边缘的裂纹尖角处先行放电。

c)盆式绝缘子在制造过程中存在工艺不当,环氧树脂加料搅拌不均形成凝块是开裂的主要原因;其次,在运输和安装过程中振动和受力不均造成盆式绝缘子表面受力不连续是开裂的诱因。

[1] 姜敏,杨卫东,乔朝霞.气体绝缘组合电器局部放电分析[J].山西电力,2011(4):28-29.

[2] 罗传胜,谢植彪.110 kV变电站GIS盆式绝缘子闪络事故分析[J].云南电力技术,2009(5):67-68.

[3] 许建春,卢鹏.1 100 kV GIS盆式绝缘子的性能[J].电力建设,2010(8):91-93.