静电纺丝喷丝头的设计进展

陈帝尧,谈乐斌,潘孝斌

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

纳米纤维材料尺寸效应显著,在膜材料、催化剂、生物制药、电子产品等领域得到广泛应用。静电纺丝技术是一种可以简便、经济而有效地制备纳米纤维的方法。1934年Formalas[1]首次利用电场力制备聚合物纤维,被公认为静电纺丝技术制备纤维的开端。1981 年Manley[2]等在利用静电纺丝法制备纳米纤维的过程中详细研究了喷丝头直径对纤维形貌的影响。1996 年Reneker[3]小组对静电纺丝过程进行研究。随着静电纺丝理论不断发展,人们逐渐认识到了静电纺丝喷丝头的设计对纳米纤维形貌和纺丝效率有着很大的影响,因此研究者对静电纺丝喷丝头的设计进行了探索,以提高纺丝效率和拓宽纳米纤维的应用领域。

1 喷丝头按设计结构分类

喷丝头的设计结构是改变纳米纤维形貌及功能的主要因素之一。喷丝头按不同设计结构分为针孔型、同轴型、中空型和多级型。

1.1 针孔型

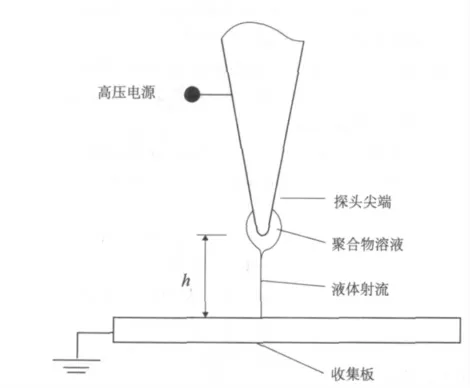

Formhals 于1934 年首次使用静电纺丝法制备纳米纤维,其装置示意图如图1 所示。使用了直径为0.1~1 mm的针孔型喷丝头,其结构简单,类似于注射器针头,为一根中空管,材料可为塑料、金属以及玻璃等,主要是用来制备实心纳米纤维,可以根据不同实验需求选择喷丝头口径。针孔型喷丝头的使用最为广泛,至今仍是制备实心纳米纤维的最佳选择之一。

图1 普通喷丝头装置示意图

1.2 同轴型

Zussman 等[4]首次采用同轴型喷丝头合成了由两种不同聚合物组成的复合纳米纤维。同轴式喷丝头是在针孔型喷丝头内部集成了一根毛细管,如图2 所示。根据实际需要内、外流体可以是同种或不同的聚合物溶液,根据聚合物溶液特点分别施加不同的高压电场,从而形成具有核-壳结构的复合纳米纤维。与一般实心纳米纤维相比较,核-壳复合纳米纤维在制药等领域有其独特的优势。Yu 等[5]利用同轴喷丝头技术,通过萃取、煅烧等方法对合成好的复合纳米纤维进行选择性核层移除,获得了中空纳米纤维。这种具有等级机构的纳米纤维被作为催化剂广泛应用。

图2 同轴喷丝头装置示意图

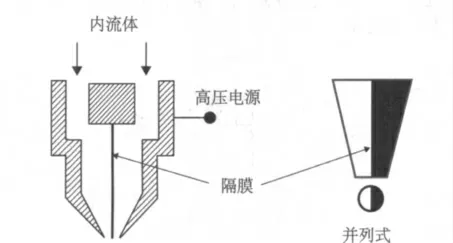

1.3 并列型

并列型喷丝头结构简单、实用性强。并列型喷丝头结构的主要特点是在喷丝头内部安装了一块隔膜挡片(见图3)。将不同的聚合物溶液分别通过两个输入端注入喷丝头内部,在高压电的作用下同时进行射流激发,在电纺丝过程中平行射流融合,得到了两根纤维相互连接的束状单根纤维。用这种方法制备的纳米纤维同时具备各组分的功能特性。Liu 等[6]采用了并列型喷丝头制备了二氧化钛/二氧化锡双组分无机纳米纤维,使得两个组分均有最大的接触面积,这种形态在光催化过程中能充分利用光生电子,从而大大提高了其光催化活性。

图3 并列喷丝头装置示意图

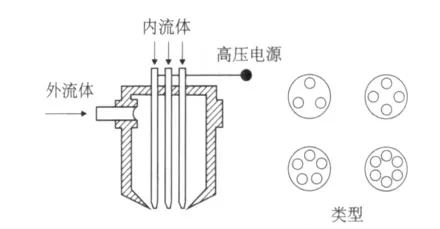

1.4 多级型

Jiang 等[7]设计了一种可制备多通道结构纳米纤维的多级型喷丝头,其结构示意图如图4 所示。该喷丝头的主要结构特点是由多个较细的内喷管按规律集成于一个较粗的外喷管组成复合喷丝头,内喷管的数量视实际需要而定,每一个喷管与各自的供液系统相连。多级型喷丝头与高压电源相连,当内、外层液体以合适的流速从各自管路中流出并施加高电压时,外层纺丝液体包裹着多个内层纺丝液体,形成一股由多流体复合的极细液流从喷丝头喷出,液流在飞向对电极的过程中不断拉伸细化并逐渐固化,形成多通道或多组分复合的纳米纤维管[8]。通过多级型喷丝头制得的多通道结构纳米纤维进一步拓宽了纳米纤维的应用领域。

2 喷丝头按数量分类

喷丝头的数量是决定静电纺丝效率的重要因素,喷丝头按数量可分为无喷丝头型、单喷丝头型、双喷丝头型以及多喷丝头型。

图4 多级喷丝头装置示意图

2.1 无喷丝头型

Dosunmu 等[9]设计了一种采用旋转金属圆盘作为溶液发射端的装置,如图5 所示。其装置的工作原理是利用薄铝盘旋转产生的离心力从贮液池带出溶液,在高压静电的作用下形成射流,喷射在接收板上。此装置的优点是避免了针孔型喷丝头堵头的现象发生,制备的纳米纤维较为精细,同时有效地提高了静电纺丝产量;缺点是当薄铝圆盘旋转速度达到一定值时,易使溶液脱离薄铝盘而影响纳米纤维成形。

图5 金属圆盘式静电纺丝装置示意图

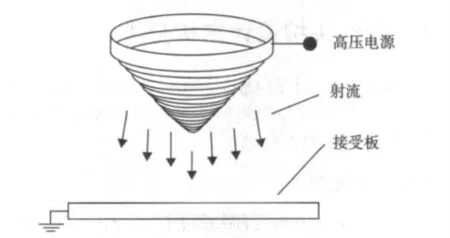

Wang 等[10]利用锥形的金属线圈来代替针孔型喷丝头,如图6 所示。将聚合物溶液导入锥体中,外部接高压电激发射流。这种结构能保证溶液均匀地分布在锥体的表面,可以一次性装填更多的聚合物溶液,能够长时间持续生产纳米纤维。实验证明这样的装置可以制备比针孔型喷丝头更细的纳米纤维,并且在70 kV 的高电压下也不会出现静电击穿现象。

图6 锥形金属线圈静电纺丝装置示意图

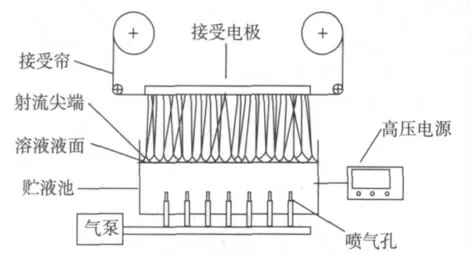

刘雍等[11]设计了喷气法静电纺丝装置,其装置如图7 所示。工作时池底喷气孔喷气,形成大量气泡,气泡浮至液面形成激发点,在电场力的作用下溶液通过激发点形成激发射流,喷向接受板。此法不仅能够有效地提高静电纺丝的产量,同时在高电压下可以得到直径较小的纳米纤维。

图7 喷气法静电纺丝装置示意图

2.2 单喷丝头型

单喷丝头是最常见且结构相对简单的静电纺丝喷丝头,针孔型喷丝头是最典型的单喷丝头,主体结构为一根中空管,只需施加合适的电场即可用来纺丝,主要用来制备单一结构的实心纳米纤维。Kameoka 等[12]设计了一种特殊的单喷丝头,即扫描探针喷丝头,装置如图8 所示。其具体纺丝过程是选用边长500 μm 左右的三角形硅探针与高分子溶液表面接触一下,吸取一滴液体作为电纺丝的原料,随后离开液面,通过与探针相连的金属丝对液滴施加电压,达到一定值后针尖上的液滴就形成了常见的泰勒锥,进一步增加电压,高分子纤维束就从液面喷射出来。在此基础上,Sun 等[13]对装置进一步改进,提出了近场静电纺丝技术(NFES),喷丝头与收集板间距缩短为0.5~3 mm,使纳米纤维的收集处于电纺丝稳定喷射阶段,实现了电纺丝过程的可控,如图1 所示。相比较与针孔型喷丝头纺丝方法,此法能够更加有效地控制纳米纤维的走向,甚至能够在收集板上书写,如图2 所示。但缺点是每次纺丝的聚合物溶液量都很少,一次纺丝量较少。

图8 扫描探针喷丝头装置示意图

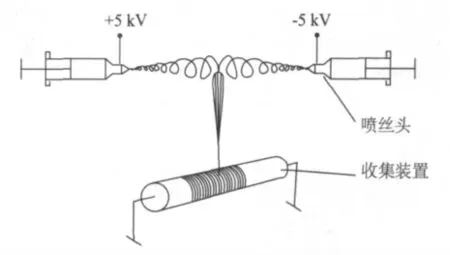

2.3 双喷丝头型

Pan 等[14]人利用两个喷丝头相对放置并施加反向高电压,以滚轮作为收集装置(图9),使得带有相异电荷的纺丝激发射流相互吸引并纠缠在一起,结成了一股网状结构的纳米纤维,最后通过滚轮拉紧收集。此方法制备的纳米纤维具有良好的取向性,同时有效提高了纺丝效率。双喷丝头静电纺丝方法为静电纺纳米纤维批量化生产提供了新的思路。

图9 双喷丝头装置示意图

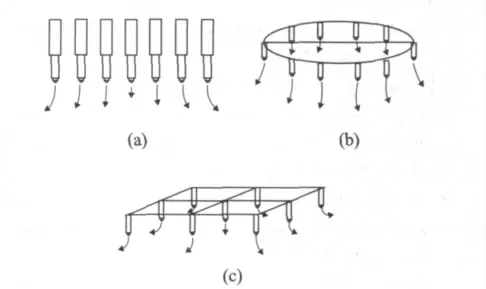

2.4 多喷丝头型

多喷丝头是目前常用的提高静电纺丝效率的有效方法。主要结构特点就是多个喷丝头直线或规则排布,喷丝头数量从两个到十几个不等。缺点是引入电场后,射流间会发生静电排斥作用。Szadlkowski 等[15]在采用直线方式排列喷丝头[图10(a)]实验中发现直线式排列处于中间位置的喷针头纺丝效果较差,射流方向不受影响,相对而言两边喷丝头的纺丝效果有所改善,但射流方向受电场力作用向外偏移。总体而言,多喷丝头纺丝效率较单喷丝头有大幅提高。圆周排布方式喷丝头[图10(b)]的纺丝品质较好,产量也高,各喷丝头喷丝效果均较为理想,纺丝射流方向均向四周偏移。S.A.Theron 等[16]则采用正方形排列9 个喷丝头[图10(c)],发现中间溶液射流运动轨迹受干扰较小,纺丝量与单根针头差不多,四周的射流运动轨迹受干扰较大,和圆周式排布方式有类似之处。Yang 等[17]人使用了37 个喷丝头以六边形分布,发现喷丝头的数量对形成的纳米纤维的附着面积有一定的影响,喷丝头数量越多,收集纳米纤维所需附着面积越大,说明射流运动越不稳定。

图10 多喷丝头装置示意图

Kim 等[18]使用直线方式排列喷丝头,并在喷丝头前段一小段距离加装金属圆环辅助电极,其装置示意图如图11 所示。实验发现加装金属圆环辅助电极的多喷丝头喷射的溶液射流运动较为稳定,有效地克服了射流间静电排斥,同时加强了射流对纺丝环境的抗干扰能力。加装金属圆环辅助电极的多喷丝头形式纺制的纳米纤维附着面积较小,证明了采用这种带有辅助电极的喷丝头可以有效稳定射流。2011 年,日本关西电子公司使用加装金属圆环辅助电极的方法研制了16 个喷丝头的静电纺丝机,根据需要喷丝头数量可以扩展到64 个,可以用来大规模长时间生产纳米纤维。加装金属圆环辅助电极的喷丝头使纳米纤维实用化成为可能。

图11 带辅助电极多喷丝头装置示意图

3 结语

随着纳米技术的不断进步,以往结构单一,产量低的纳米纤维已不再能够满足人们的需求,静电纺丝喷丝头的的设计主要需要解决纺丝纤维的可控性和纺丝产量问题,其研究向着制备排列规整纤维、定向纤维、二级以及多级结构纤维和提高静电纺丝效率等方面发展,这对静电纺丝喷丝头的设计提出了新的要求。目前静电纺丝喷丝头的设计向着可控性喷丝头和带辅助电极装置的多喷丝头方向发展,同时无喷丝头技术的研究也为静电纺丝提供了新的探索方向。总之,静电纺丝喷丝头的设计和研究是静电纺纳米纤维走向实用化的基础,是决定静电纺丝技术研究价值的关键因素之一。

[1]Formhal A.process and apparatus for preparing artificial threads:U.S,1975504[P].1934.

[2]Larrondo L,Manley R S.Electrostatic fiber spinning from polymer melts.II.Examination of the flow field in an electrically driven jet[J].Journal of Polymer Science.Part B:Polymer Physics,1981,19(6):921-932.

[3]Render D H,Chun I.Interaction of molecules with silicon surfaces and the formation of SiC films[J].Nanotechnology,1996,7(2):153-156.

[4]Sun Z C,Zussman E,Yarin A L,et al.Compound core-shell polymer nanofibers by co-electrospinning[J].Adv Master,2003,15(22):1929-1932.

[5]Di J C,Chen H Y,Wang X F,et al.Fabrication of zeolite hollow fibers by coaxial electrospinning[J].Materials Chemistry,2008,20(11):3543-3545.

[6]Liu Z Y,Sun D L,Guo P,et al.An efficient bicomponent TiO2/SnO2nanofiber photocatalyst fabricated by electrospinning with a side-by-side dual spinneret method[J].Nano Letters,2007,7(4):1081-1085.

[7]Zhao Y,Cao X,Jiang L.Bio-mimic multichannel microtubes by a facile method[J].Journal of the American Chemical Society,2007,129(4):764-765.

[8]王策,卢晓峰.有机纳米功能材料[M].北京:科学出版社,2011.

[9]Dosunmu 0 0,Chase G G,Kataphinan W.Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J].Nanotechnology,2006,17(4):1123-1127.

[10]Wang X,Niu H T,Lin T,et al.Needleless electrospinning of nanofibers with a conical wire coil[J].Polymer Engineering and Science,2009,49(8):1582-1586.

[11]刘雍,何吉欢,俞建勇,等.一种可用于大批量生产纳米纤维的喷气式静电纺丝装置[J].中国,00710036447[P].2007-07-25.

[12]Kameoka J,Orth R,Yang Y N,et al.A scanning tip electrospinning source for deposition of oriented nanofibres[J].Nanotechnology,2003,14(10):1124-1129.

[13]Sun D H,Lin L W,et a1.Near-field electrospinning[J].Nano Letters,2006,6(4):839-842.

[14]Pan H,Li L M,Hu L,et al.Continuous aligned polymer fibers produced by a modified electrospinning method[J].Polymer,2006,47(14):4901-4904.

[15]Tomaszewski W,Szadlkowski M.Investigation of electrospinning with the use of a multi-jet electrospinning head [J].Fibers&Textiles in Eastern Europe,2005,13(4):22-26.

[16]Theron S A,Yarin A L,Zussman E,et a1.Multiple jets in electrospinning:experiment and modeling[J].Polymer,2005,46(9):2889-2899.

[17]Yang Y,Jia Z D,Li Q,et al.Electrospun uniform fibres with a special regular hexagon distributed multi-needles system[J].Journal of Physics:Conference Series,2008,142(1):21-27.

[18]Kim G,Cho Y S,Kim W D.Stability analysis for multi—jets electrospinning process modified with a cylindrical electrode[J].European Polymer Journal,2006,42(9):2031-2038.