大规模定制型企业需求不确定下订单优化配置

陈淮莉, 李丹妮, 郑建华

(上海海事大学 科学研究院,上海 201306)

0 引 言

不确定性一直是供应链管理研究的热点、难点之一.在各种不确定因素中顾客需求的不确定性对供应链的影响尤为突出.[1]大规模定制(Mass Customization, MC)这种理想生产模式[2]与按订单配置(Configure-To-Order, CTO)相配套形成一个高效的商业模式[3],在提高客户满意度、抢占市场份额上有较大的优势,但这种生产模式使得企业既要考虑客户需求的变动性又要考虑其任意性.尽管一个高效的订单配置策略能够帮助企业得到较高的客户满意度还能降低企业的各项运营成本,但现实中要高精度地进行需求预测还存在一定的误差及风险.纵观近几年国内外对制造企业订单配置的研究成果,国内学者偏向于将客户或订单进行分类优化:罗昊等[4]通过客户关键度、订单效益率、交货期紧迫度等3个因素构建大批量定制企业订单配置优化模型,运用模糊综合评判方法对上述3个因素进行顾客等级划分以实现订单优化排产;梁中梅[5]通过对相似的订单进行聚类及确定订单的优先等级,将定制型企业的订单履约进行批量化处理从而降低制造成本并且有效地对订单进行优化配置;杜浩明等[6]将客户订单分为非紧急订单和紧急订单,根据直接成本、间接成本、生产柔性和客户满意度等因素建立产品订单的量化数学模型,运用蚁群优化算法寻优求解,解决多任务复杂设备产品配置的过程求解;江玲辉[7]考虑客户订单的多变性,利用模糊多属性决策方法求解按订单生产(Manufacture-To-Order, MTO)的装配制造企业采购变更决策模型,寻求客户需求变化下的最优策略.国外学者往往从企业角度出发,考虑不同策略下的配置优化.CHEN-RITZO等[8]考虑在订单配置不确定情况下的多个产品之间通用组件的配给配置,运用配给策略的阈值限制实现预期收益的最大化;ERVOLINA等[9]通过寻找适销对路的替代产品使企业在向上销售、向下销售以及替代销售的基础上维持收益平衡,并且降低产品过剩或短缺引起的经济损失.TSAI等[10]提出一个通用的3阶段、多站点订单配置模型,运用不同的成本结构的目标函数分别进行测试,结果证明不同的成本结构需要不同的配置计划.国内外研究都是在一定需求模式下进行配置研究,对需求不确定性的分析研究较少.考虑到产品配置是管理需求不确定性的一个有效工具[11],并且CTO企业的配置能力对订单配置履约率的影响最大[12],本文借用若干不同概率的情境表示需求的不确定性[13](该概率可以来自企业以往的销售数据或专家意见),针对多情境下的需求不确定性进行订单配置研究.另外还需要强调的是,定制型的性质使得在一些可以相互替代的组件之间存在一定的替代率[14],且这种替代率在不同的情境下不同,本文在需求不确定的前提下考虑多情境多概率的替代使企业利润进一步获得优化,增加企业的供给弹性.

1 优化模型

上下标:i为组件;i′为所有替代组件的集合;o为订单;j为阶段;m为情境.

目标函数:

(1)

∀j≥2

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

目标函数以定制型制造企业利润最大化为最终目的.目标函数的前3部分组成在情境m下第j阶段组件i履约量的总利润,包括总生产履约量的利润、总库存履约量的利润、总替代履约量的利润及之前未计算在内的各自相应的总库存成本及组装成本;第4部分为在情境m下最后一个阶段中组件i的总制造成本,即一个周期末最终没有销售出去的组件i的制造成本.

式(1)表示在每个情境下第j阶段组件i的产量不得超出企业该阶段的最大产量即企业预期的客户需求;式(2)表示在每个情境下第j阶段组件i的库存等于上一期的库存加上这一期的产量减去这一期生产履约量、库存履约量和替代其他组件用去的替代量;式(3)表示在每个情境下每一阶段末组件i的库存不得超过该企业的最大库存限制;式(4)规定初始库存为0;式(5)表示在每个情境下第j阶段组件i的总履约量不得超过实际的客户需求;式(6)表示在情境m下当第j阶段组件i的生产量大于实际需求量时,生产履约量为实际需求量,反之则为生产量;式(7)表示在情境m下当第j阶段组件i的库存大于实际需求量与生产履约量之差时,库存履约量为实际需求量与生产履约量的差,反之则为当下的库存量;式(8)和(9)表示在情境m下第j阶段组件i总的被替代量为组件i需要的替代量与所有能够替代i的组件剩余量之和两者中的较小值;式(10)为非负约束.

2 算 例

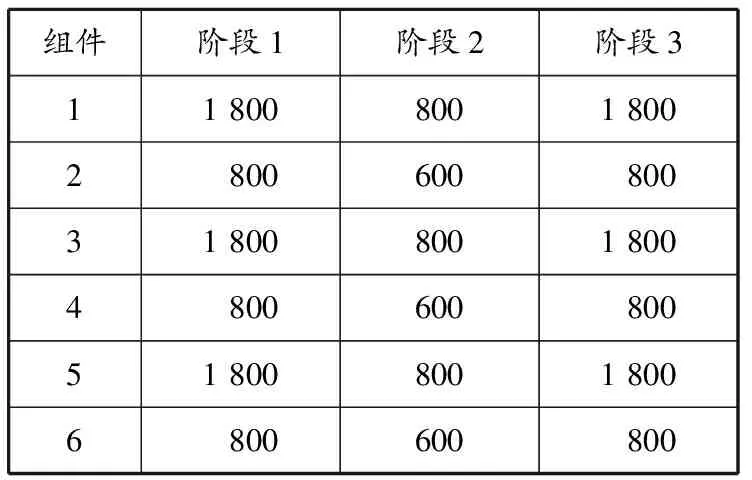

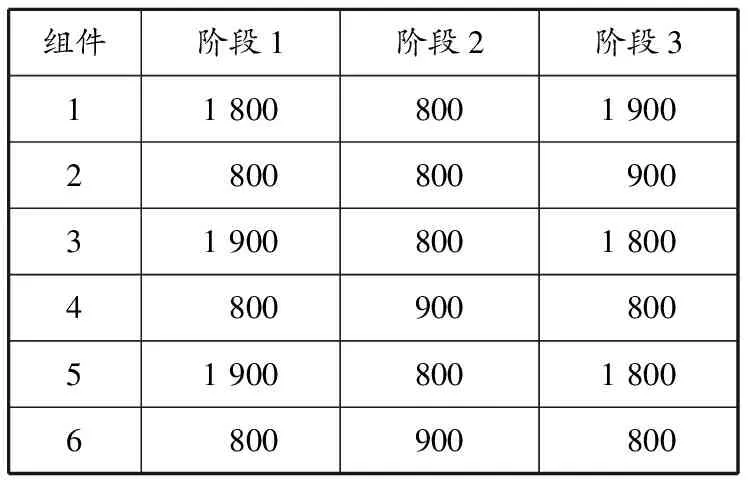

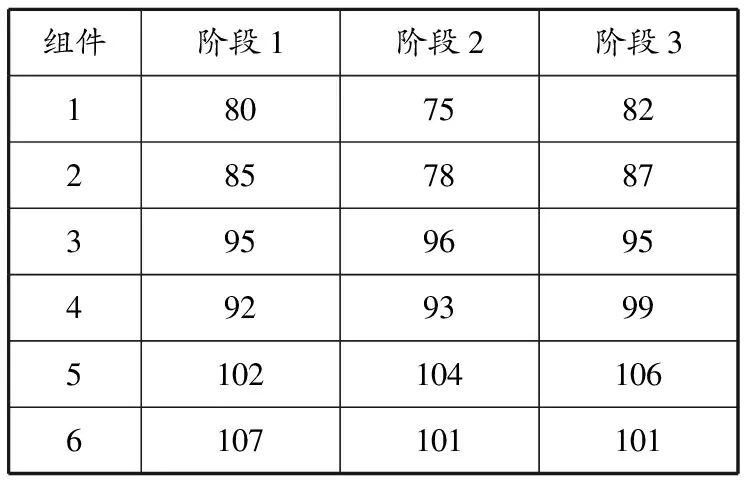

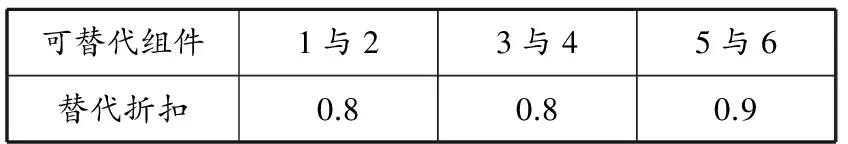

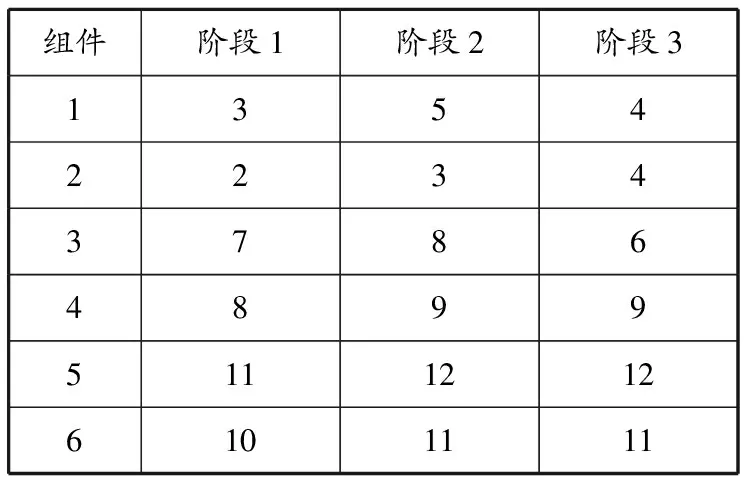

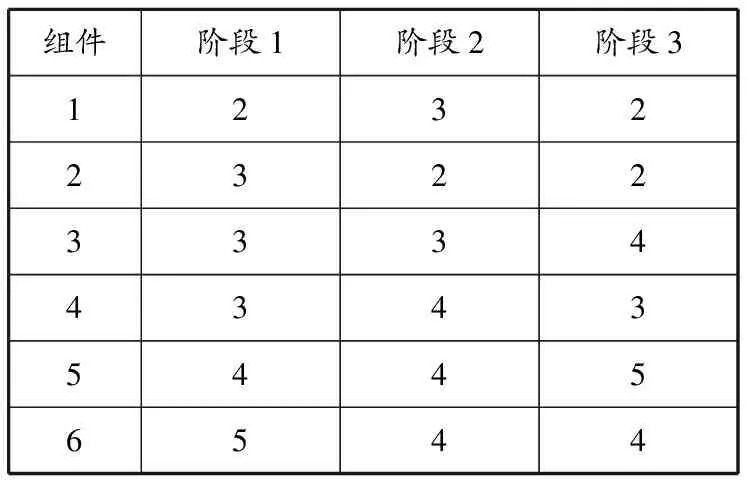

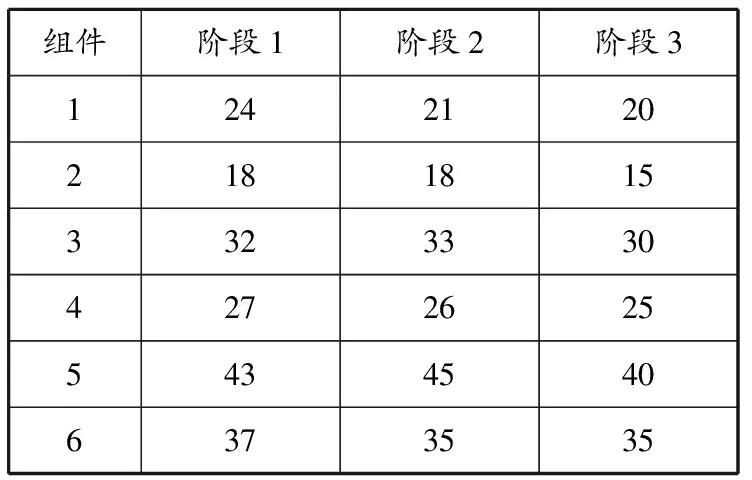

某定制型企业生产6种组件产品,分别用1,2,…,6表示,其中:可以相互替代的组件为1与2,3与4,5与6;任意3种不能相互替代的组件能够组成一种性能的产品,其中1,3,5组合及2,4,6组合为两种性能最优的特定产品.情境模式考虑3种典型情境:情境1为销售低谷,各组件的需求量均低于企业预测的需求水平;情境2为销售高峰,各组件的实际需求均高于企业的预期需求水平;情境3为平稳期,各组件的实际需求与预期大致持平.情境1和2发生概率均为20%,情境3发生概率为60%,C取750.为简化实验,本文仅考虑3个订单、3个阶段,并假定在每个情境下最大产量、最大库存量相同,利用LINGO 11进行模型实现,具体数据见表1~11.

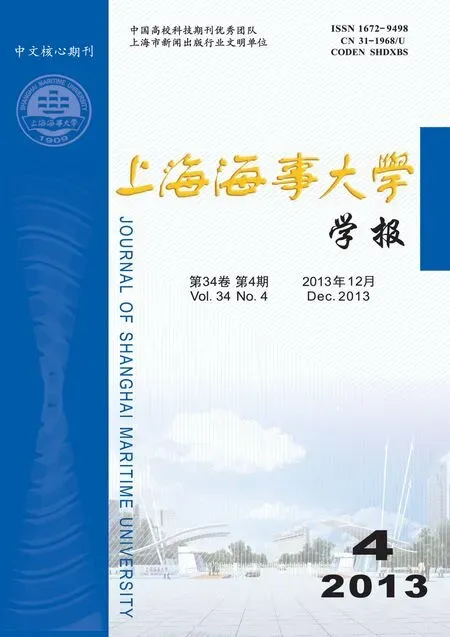

表1 情境1下3个阶段的实际需求量 个

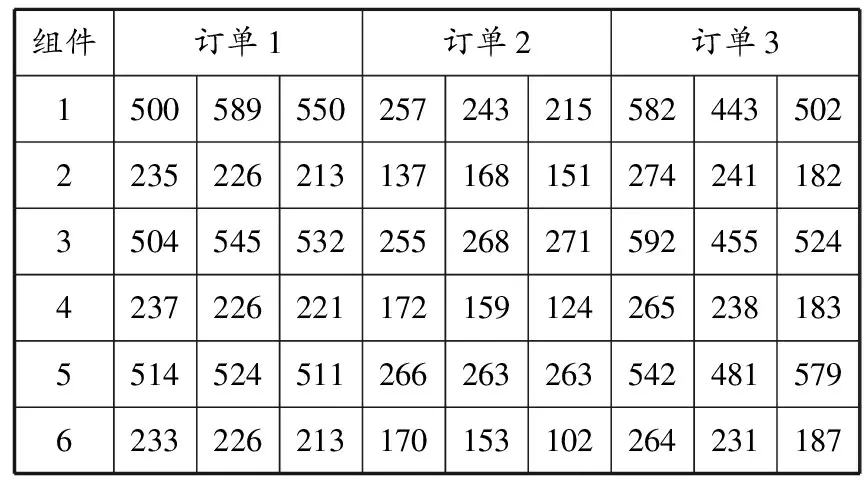

表2 情境2下3个阶段的实际需求量 个

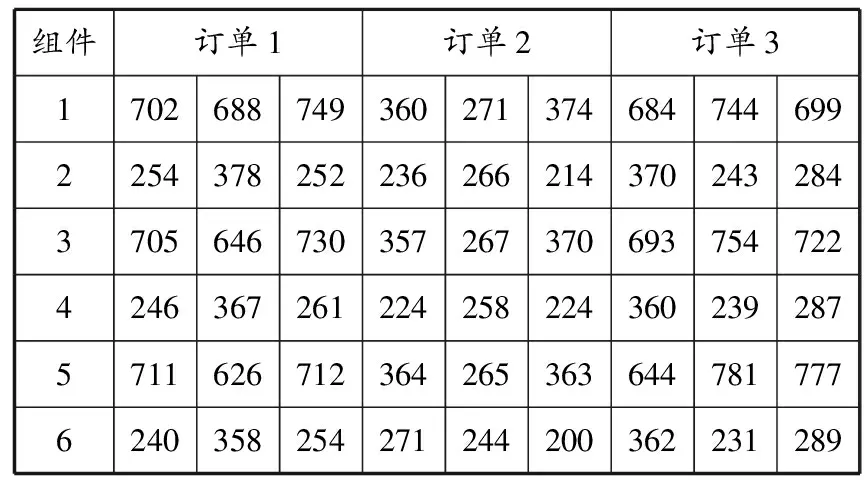

表3 情境3下3个阶段的实际需求量 个

表4 各阶段最大产量 个

表5 各阶段最大库存量 个

表6 各阶段每种组件利润 元/个

表7 3种情境下的替代率

表8 可替代组件间的替代折扣

表9 3个阶段每种组件组装成本 元/个

表10 3个阶段每种组件库存成本 元/个

表11 3个阶段每种组件制造成本 元/个

3 结果分析

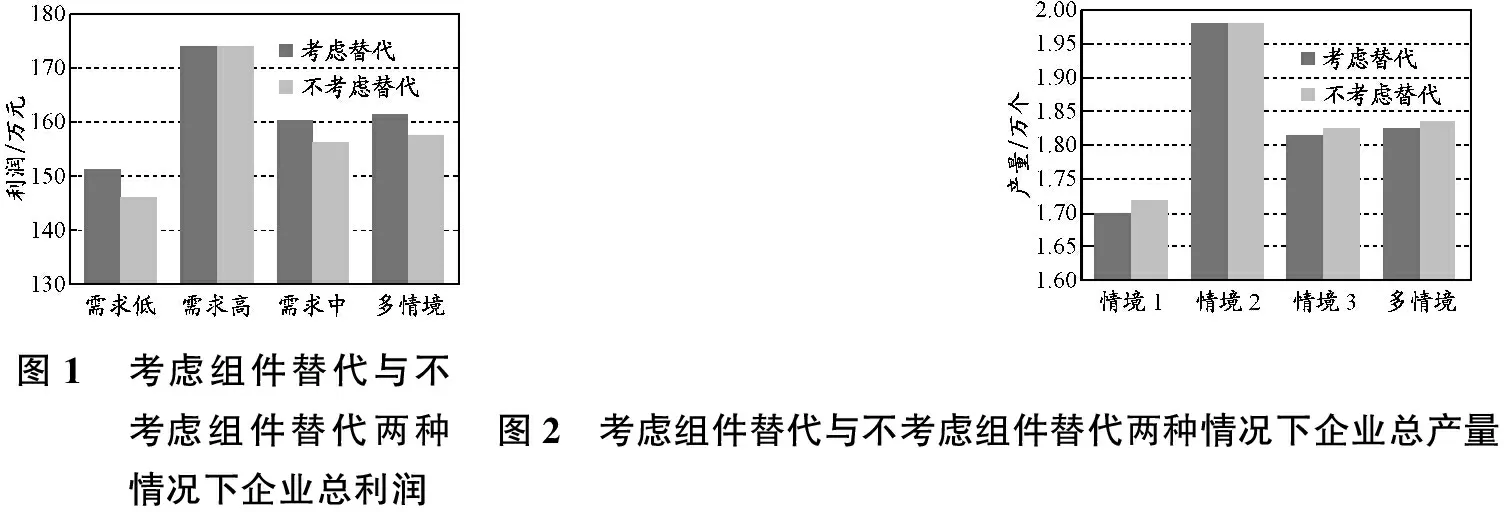

考虑组件替代与不考虑组件替代两种情况下企业总利润和企业总产量分别见图1和2.

图1 考虑组件替代与不考虑组件替代两种情况下企业总利润 图2 考虑组件替代与不考虑组件替代两种情况下企业总产量

从图1可以明显看到:无论是在哪种情境下,只要考虑替代策略都将使企业的总体利润提升至少1.8个百分点,最多可达2.8个百分点,并且这个高比例利润提升是在需求低于预期的情境下发生的;考虑多情境替代履约的利润结果虽然比不上需求超过预期这个单一情境下的利润,但均优于其他单一情境.对于多变的市场环境,这个结果无疑是令人满意的.

由图2可知,在考虑组件替代情况下企业总产量低于不考虑组件替代情况下企业总产量,但相对应的利润反而有所提升.可见替代不仅可以减少企业生产成本和库存成本,而且有助于企业总体利润的提高.在考虑生产和库存成本的前提下,如果企业生产某产品时故意不满足部分需求以换取高额利润产品销量的增加,这无疑是一个有效的销售策略.同样,考虑多情境的产量低于全部产能履约情境下的产量但高于其他情境下的产量,这说明考虑多情境替代履约应该是企业的最优决策.

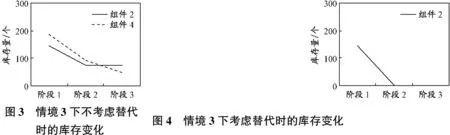

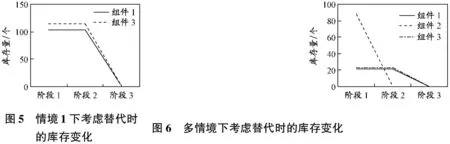

不同情况下考虑组件替代与不考虑组件替代时的库存变化见图3~6(情境2下不存在库存,因此未提及).

图3 情境3下不考虑替代时的库存变化 图4 情境3下考虑替代时的库存变化

比较图3和4的数据可知,不考虑替代时库存数量的降低只能通过下一阶段的库存履约实现,而考虑替代可以使库存明显降低.分析图4和5的数据可知,在需求可以替代的情况下,无论是需求低于实际预期还是持平,两者的最终库存都明显减少,相应的库存成本也就大幅度减少(特别是情境3下库存能够减少至0).根据图6,不仅最终库存得到优化,期间库存也有所缓和.因此在库存方面,多情境、多替代的结果也是得到优化的.

图5 情境1下考虑替代时的库存变化 图6 多情境下考虑替代时的库存变化

4 结束语

为探讨CTO企业如何高效履约的问题,面对市场需求的未知波动,针对CTO这个未来主流的商业模式,考虑多情境下的订单配置策略,并且融合不同情境下的替代行为优化企业利润,规避需求波动带来的风险.

算例结果表明,考虑替代的多情境下订单配置可以帮助企业获得较高水平的利润,虽然并不是最优但是却更接近现实生活中的实际情况,保证企业长期稳定运行.

本文仅考虑单工厂单周期的订单履约策略,未来可以进一步深入研究多工厂、多周期的定制型企业订单配置优化问题.

参考文献:

[1] 李兴国, 薛玉玲. 考虑需求不确定的订单分配模型研究[J]. 物流科技, 2011(2): 43-47.

[2] LEE H H, CHANG E. Consumer attitudes toward online mass customization: an application of extended technology acceptance model[J]. J Comput-Mediated Communication, 2011, 16(2): 171-200.

[3] ZHANG L L, LEE C K M, XU Q. Towards product customization: an integrated order fulfillment system[J]. Computers in Industry, 2010, 61(3): 213-222.

[4] 罗昊, 张思荣, 李仁旺, 等. 大批量定制企业订单配置优化排产模型研究[J]. 成组技术与生产现代化, 2010, 27(2): 9-11.

[5] 梁中梅. 基于大批量定制生产方式的客户订单处理方法研究[D]. 镇江: 江苏科技大学, 2012.

[6] 杜浩明, 张爱新, 阮文华, 等. 大规模定制中产品配置的蚁群优化算法[J]. 上海电机学院学报, 2012, 15(3): 177-183.

[7] 江玲辉. 面向MTO模式的采购变更决策模型及信息系统研究[D]. 重庆: 重庆大学, 2010.

[8] CHEN-RITZO C H, ERVOLINA T, HARRISON T P,etal. Component rationing for available-to-promise scheduling in configure-to-order systems[J]. Eur J Operational Res, 2011, 211(1): 57-65.

[9] ERVOLINA T R, ETTL M, LEE Y M,etal. Managing product availability in an assemble-to-order supply chain with multiple customer segments[J]. OR Spectrum, 2009, 31(1): 257-280.

[10] TSAI K, WANG S. Multi-site available-to-promise modeling for assemble-to-order manufacturing: an illustration on TFT-LCD manufacturing[J]. Int J Production Econ, 2009, 117(1): 174-184.

[11] VERDOUW C N, BEULENS A J M, TRIENEKENS J H,etal. Mastering demand and supply uncertainty with combined product and process configuration[J]. Int J Comput Integrated Manufacturing, 2010, 23(6): 515-528.

[12] CLOSS D J, NYAGA G N, VOSS M D. The differential impact of product complexity, inventory level, and configuration capacity on unit and order fill rate performance[J]. J Operations Manage, 2010, 28(1): 47-57.

[13] CHEN-RITZO C H, ERVOLINA T, HARRISON T P,etal. Sales and operations planning in systems with order configuration uncertainty[J]. Eur J Operational Res, 2010, 205(3): 604-614.

[14] ETTL M, SOURIRAJAN K, HUANG P,etal. Supply and demand synchronization in assemble-to-order supply chains[M]//Planning Production & Inventories Extended Enterprise. New York: Springer, 2011: 81-103.