硫化碱列管蒸发系统带液现象分析与改进措施

江泽银,王增祥,杨菲

(重庆民丰化工有限责任公司,重庆 402660)

硫化碱列管蒸发系统带液现象分析与改进措施

江泽银,王增祥,杨菲

(重庆民丰化工有限责任公司,重庆 402660)

目前,中国硫化碱行业普遍采用列管蒸发系统,但是大多数硫化碱生产厂家反映,采用该蒸发系统存在蒸发带液现象。针对当前硫化碱行业采用列管蒸发系统存在的蒸发带液问题,对蒸发器蒸发室尺寸、除沫器形式、进料口位置、循环管出口位置等蒸发器结构进行了分析,以及对蒸发系统的真空度、进料速度、蒸发底液、蒸发浓度等控制条件进行了讨论,找出了产生蒸发带液现象的原因,从设备设计结构和工艺条件控制方面提出了改进的具体措施。

硫化碱;蒸发器;带液

中国硫化碱蒸发器先后经历了大锅明火蒸发,旋转薄膜蒸发器蒸发,列管式加热器、板式加热器、聚四氟乙烯加热器真空连续蒸发阶段[1]。在真空连续蒸发器中以列管式加热器应用最为广泛和成熟,行业自然形成产能为1万t/a(蒸发室φ 1 700 mm× 7 000 mm,加热面积F=90 m2)和2万t/a(蒸发室φ 2 200 mm×7 000 mm,加热面积F=160 m2)的标准化蒸发器。但大多数硫化碱生产厂家反映,该蒸发器在运行过程中蒸发带液严重,这不仅会带来产品损失、污染操作环境,还会导致下游设备腐蚀、结垢。为此,解决蒸发带液问题就显得尤为迫切。

1 硫化碱列管蒸发系统现状及存在的问题

目前,硫化碱列管蒸发系统主要采用外加热强制循环负压蒸发器[1],真空度控制在60 kPa,真空由直接冷凝器、水环真空泵系统提供,见图1。主要存在的问题是蒸发带液严重。根据硫化碱蒸发器设计和运行实践发现,出现蒸发带液现象的主要原因有2个:1)蒸发器结构设计不合理;2)系统的真空度、进料速度、蒸发底液、蒸发浓度等随蒸发系统循环冷却水的温度、蒸发量、大气压等因素的变化而发生较大波动,导致操作不合理、不可控,进而导致蒸发带液[2]。

图1 硫化碱行业蒸发系统流程图

2 硫化碱列管蒸发系统蒸发带液问题讨论

2.1 设计结构对蒸发带液的影响

目前,硫化碱行业蒸发器普遍采用外加热强制循环负压蒸发器,其设计结构存在蒸发能力与蒸发室断面尺寸不匹配、蒸发室断面尺寸普遍偏小的缺陷。主要原因:1)蒸发器材质以镍材和特种不锈钢(0Cr25Ni20)为主,为节约成本,设计尺寸普遍取下限;2)以平均蒸发量(恒定蒸发速率)作为设计蒸发室断面尺寸的依据;3)真空度固定不变,在蒸发初期蒸发速率快,蒸发后期蒸发速率慢;4)进料管位置和循环管出口位置设计不合理,导致蒸发室所需高度大、断面偏小;5)蒸发室未设计有效除沫装置。针对以上问题,重庆民丰化工有限责任公司(简称公司)对5万t/a硫化碱装置蒸发器及蒸发系统进行了如下设计:1万t/a蒸发器(蒸发室φ 1 900 mm× 6 500 mm,加热面积F=90 m2)1台;2万t/a蒸发器(蒸发室φ2 400 mm×6 890 mm,加热面积F=160 m2)2台。以2万t/a蒸发器的设计和运行为例。

1)蒸发室设计计算。根据硫化碱蒸发工艺参数计算硫化碱蒸发器断面尺寸(无除沫装置)。蒸发室容积强度按0.8~1.05 m3/(m3·s)计[3],最大蒸发速率为7 t/h(不能以平均蒸发速率进行设计),蒸汽中有5%雾沫夹带[4],蒸发室压力为-0.07 MPa。蒸发器蒸发室计算过程如下[5]。

气-液分离因子X计算:

式中:WL、WV分别为液体或蒸汽流率,kg/s;ρL、ρV分别为液体或蒸汽密度,kg/cm3。

查蒸汽速度因子图可得Kv=0.015m/s,计算气液分离最大速度UV:

则蒸发室最小断面直径为3.38 m(取3.4 m),则可知蒸发室高度至少为1.4 m(取2.0 m)。如蒸发室带除沫器,取蒸汽速度因子Kv=0.06 m/s、UV=4.24 m/s,蒸发室最小断面直径为1.98 m(取2.2 m),蒸发室高度至少为3.18 m(取3.2 m)。

由此可知,设计可靠的除沫装置是必须的。为保证蒸发器正常运行和减少设备投资,硫化碱蒸发室设计采用不锈钢丝网除沫器除沫装置,蒸发室断面尺寸为φ2.4 m(考虑蒸发富裕量),蒸发室高度为6.89 m(包括存液高度),蒸发室采用复合材料(筒体为3 mm厚0Cr25Ni20板+10 mm厚Q235B板),可节约投资30万元/台。

2)真空系统设计。在硫化碱行业标准蒸发器真空系统中,采用大气冷凝器、水环真空泵固定真空能力系统条件下,真空度为不可控、不可调状态。为实现真空度可控、可调、适时控制,硫化碱蒸发器真空系统采用蒸汽喷射器自动控制真空系统。

3)进料管、循环管接管位置改进。在硫化碱行业标准蒸发器中,将蒸发器进料口设置在蒸发室并且采用间歇进料,循环管出口与蒸发室筒体采用正交接管,这种接管设计容易产生蒸发带液现象。为此,对硫化碱蒸发器进料管、循环管接管作了改进:将进料口设在循环泵进口循环管上并且采用连续自动进料,既可防止进料引起蒸发带液,又可加大加热器温差;循环管出口从切向引入蒸发室,料液从切向引入被迫沿蒸发室壁作旋转运动,可降低蒸发室高度。

4)蒸发器除沫对带液的影响。2009年8月,公司5万t/a硫化碱装置因蒸发器不锈钢丝网除沫器损坏,导致蒸发带液严重,其二次冷凝液硫化钠质量浓度一度高达50g/L,而停产检修后二次冷凝液硫化钠质量浓度恢复至正常水平0.06 g/L。

公司蒸发器运行实践表明:根据最大蒸发速率设计蒸发室断面尺寸,设计高效的丝网除沫器,配置可控可调、适时控制蒸汽喷射器自动真空系统,改进进料管、循环管接管位置,不仅可以有效控制蒸发带液,还可以节约设备投资。公司5万t/a硫化碱装置2万t/a蒸发器结构及蒸发系统流程图见图2。

2.2 蒸发系统控制与操作对蒸发带液的影响

2.2.1 系统真空度控制与蒸发带液

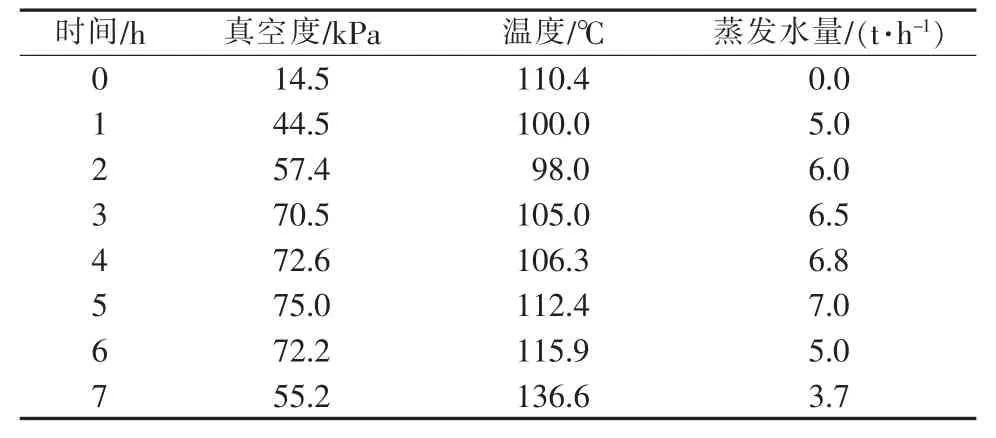

在蒸发过程中,蒸发液浓度、沸点由低到高,蒸发速率由快到慢,单位时间蒸发水量由大到小[5]。鉴于此,在传统蒸发工艺中,采用大气冷凝器、水环真空泵固定真空系统条件下,蒸发前期发生蒸发带液现象在所难免。根据杜林规则[6],在相同真空度下,蒸发初期蒸发液浓度低,溶液沸点低,蒸发温差大,传热推动力大,蒸发速率快;反之,蒸发后期蒸发液浓度高,溶液沸点高,蒸发温差小,传热推动力小,蒸发速率慢。且在硫化碱蒸发后期,蒸发液中水分含量少,蒸发伴随着硫化钠晶体的转化,需克服蒸发过程中硫化钠晶体转化所需热能,如Na2S·6H2O失去结晶水转化为Na2S·H2O或Na2S。以公司5万t/a硫化碱装置蒸发器为例,蒸发液由Na2S质量分数为24%提升至60%,蒸发成品量约25 t。蒸发初、中期需3.5~4 h,蒸发速率为5~7 t/h;蒸发后期需2~2.5 h,蒸发速率为3.5~5 t/h,总时间约为6.5 h。蒸发速率、真空度与物料温度变化关系见表1。

表1 蒸发速率、真空度与物料温度的关系

综上所述,在硫化碱传统蒸发工艺中,采用大气冷凝器、水环真空泵固定真空能力系统下,真空度为不可控、不可调状态,真空度会随蒸发系统循环冷却水温度、蒸发量、大气压等因素变化而发生波动导致蒸发带液。要解决这一问题,必须根据硫化碱物料蒸发初中期蒸发速率快、蒸发后期蒸发速率慢的特点,采用可控、可调真空系统,实现真空度的适时控制。

2.2.2 系统操作与蒸发带液

目前,在外加热强制循环负压蒸发器系统操作中,习惯性地将蒸发成品液全部转出后,再填充浓卤进行蒸发,蒸发过程中根据液位降低间断向蒸发室补充蒸发液。这种传统的操作方式容易导致蒸发带液:在前述固定真空度条件下,蒸发初期蒸发液浓度低,蒸发速率快,导致蒸发带液;由于蒸发过程中根据液位降低间断向蒸发室补充蒸发液,一次性向蒸发室补入蒸发液量大、浓度低,新补充蒸发液与原蒸发液来不及混合即开始蒸发,导致蒸发带液。

公司5万t/a硫化碱装置蒸发器在合理设计的基础上,采取了以下防止蒸发带液的有效操作手段:1)采用底液蒸发技术,每次转料时留约7 m3成品液(循环液),维持蒸发初期蒸发液硫化钠质量浓度在400 g/L以上;2)循环管连续化自动控制进料,保证循环液浓度的稳定性和均匀性;3)根据蒸发过程控制真空度。在蒸发初期控制相对较低真空度(40~60 kPa),且真空度变化不宜过快;在蒸发中后期控制较高真空度(70~80 kPa),在保证物料黏度和流动性的条件下尽量降低蒸发液温度,既保证了较快蒸发速率,又可降低设备腐蚀速率。

硫化碱物料具有强腐蚀性,且温度越高物料的腐蚀性越强。在常压蒸发情况下,硫化碱成品液沸点约为185℃,真空度控制在70 kPa时溶液沸点降至130℃。以质量分数为60%的硫化碱为例,真空度与物料温度关系见表2。

表260 %硫化碱真空度与温度的关系

公司硫化碱蒸发器运行实践表明:蒸发器在合理设计基础上,采取底液蒸发技术、循环管连续自动控制进料、蒸发初期控制较低真空度、中后期控制较高真空度等操作手段,既可解决蒸发带液问题,又可降低设备腐蚀速率。

3 结论

通过对硫化碱列管蒸发系统存在问题的分析和重庆民丰化工有限责任公司5万t/a硫化碱蒸发器的设计和生产实践,对目前硫化碱行业蒸发器普遍存在的蒸发带液问题,可采取如下措施解决:1)根据最大蒸发速率设计蒸发室断面尺寸,采用丝网除沫器除沫,配置蒸汽喷射器自动控制真空系统,将进料口设在循环泵进口循环管上,循环管出口从切向引入蒸发室;2)采取底液蒸发技术,保证蒸发初期蒸发液硫化钠质量浓度在400 g/L以上,维持其沸点相对稳定;3)根据蒸发速率控制真空度,在蒸发初期控制较低真空度,在蒸发中后期控制较高真空度;4)在蒸发过程中,维持进料的连续性和稳定性,采用自动连续的进料方式。

[1]秦根红.外循环蒸发器在硫化碱生产中应用[J].新疆化工,2008(3):32-33.

[2]M E波任.无机盐工艺学(上册)[M].北京:化学工业出版社,1981.

[3]王松汉.石油化工设计手册[M].北京:化学工业出版社,2002.

[4]QB 6008—1995真空制盐厂设计规范[S].

[5]卡尔·布兰南.石油和化学工程师实用手册[M].王江义译.北京:化学工业出版社,2001.

[6]谭天恩,麦本熙,丁惠华.化工原理[M].北京:化学工业出版社,1990.

联系方式:jiangzyin@163.com

Analysis and corrective measures for liquid leakage phenomenon of tube evaporation system of akali sulphide

Jiang Zeyin,Wang Zengxiang,Yang Fei

(Chongqing Minfeng Chemical Co.,Ltd.,Chongqing 402660,China)

At present,tube evaporation system was universally adopted in China′s akali sulphide industry,but most akali sulphide manufacturers complained there was liquid leakage phenomenon while using it.Based on the existing problem,the evaporator′s structures,such as dimensions of evaporator chamber,form of demister,location of incoming port and outlet position of circulation tube,were analyzed.In addition,the evaporation system′s control conditions,such as vacuum degree,feed rate,evaporation bottom liquid,and evaporation concentration,were discussed and the reasons of liquid leakage were found. Finally,concrete measures from the aspects of equipment structure design and process conditions were put forward.

sodium sulfide;evaporator;liquid leakage

TQ131.12

A

1006-4990(2013)06-0039-03

2013-01-12

江泽银(1972—),男,工学学士(在读工程硕士),高级工程师,主要从事化工工程设计和生产技术开发工作。