电磁式深孔振动钻削装置的设计

武慧红

(伯曼机械制造上海有限公司,上海 201700)

0 引 言

振动切削的实质是在钻头(或工件)工作的同时,对钻头(或工件)施加某种有规律的振动,使钻头在振动中切削,形成脉冲式的切削力波形,使切削用量按某种规律变化,达到改善切削效能的目的[1]。深孔加工占有重要地位,深孔通常是指长度大于直径5倍以上的孔。普通钻孔时,所形成的是长度不同的带状切屑,常常发生周期性的堵塞,很容易使钻头折断;切屑经常堵塞在螺旋槽内,不仅产生剧烈摩擦,也会严重划伤孔的表面,降低孔的表面质量。振动钻孔可以控制切屑的大小和形状,配合负压抽屑装置,很容易排屑,防止内孔氧化发黑、内孔划痕、裂纹产生,提高工件加工精度和表面质量。振动钻削深孔是目前国内外解决小直径深孔加工的一种重要工艺方法。强迫振动钻削装置的形式有:机械、电磁、电气、气动、液压等基本形式。有的学者已对电磁振动钻削装置进行研究[2-5],在其电磁振动理论和深孔振动加工分析基础上,我们设计了一种电磁式轴向深孔振动钻削装置并进行了分析,能为深孔加工提供新的技术工艺。

1 电磁式轴向振动的工作原理

图1 电磁式振动原理图

电磁式轴向振动的核心部件是电磁振动装置。电磁振动装置是将电能转换成直线运动机械能的传动装置,不需任何中间转换机构,它可看成是将一台旋转电机剖开并展成平面而成,见图1。由定子演变的一侧称为初级,由转子演变的一侧称为次级;改变电流方向便可改变运动方向,改变电流大小可改变运动速度和力的大小。

图2直线电机的初级绕组中,通入三相对称正弦电流后会产生一个气隙磁场,这个气隙磁场沿直线方向呈正弦形分布。当三相电流随时间变化时,气隙磁场将按A,B,C相序沿直线移动,它与旋转电机不同的是,这个磁场是平移的,而不是旋转的,称为行波磁场。把次级导体看成是无限多根导条并列放置,这样在行波磁场的切割下,次级感应电动势并产生电流,电流与气隙磁场相互作用便产生电磁推力,此时,电机次级是运动件,将受电磁推力做直线运动。

图2 电磁式轴向振动结构简图

2 主要技术参数的分析计算

根据BTA深孔钻断屑机理研究结论[6],当切削条件满足式(1)时,切削过程是间断的,能够可靠断屑。

式中:A为振幅,mm;fr为进给量,mm/r;x为刀尖轴向位移,0≤i≤1;n为主轴转速,r⋅min-1。由式(1)可初步选择保证断屑的比例关系。实际生产中,先选进给量 fr,再按 fr算出保证断屑的最小振幅,然后在保证工艺系统稳定条件选择i的数值,使钻头在最佳条件下工作。这样就可在钻孔中的切屑形成过程实现主动控制。根据式(1),初取:2A/fr=5.6,进给量 fr=0.025 mm/r,频率f=50 Hz,振幅 A=0.07 mm,工件转速 n=1400 r/min。脉冲电流,见图3,其中电流I的方向与刀具进给方向相反,-I与刀具进给方向一致,其中大小可调整,周期T也可根据加工需要调整。

图3 脉冲电流

3 电磁式振动钻削装置的总体结构

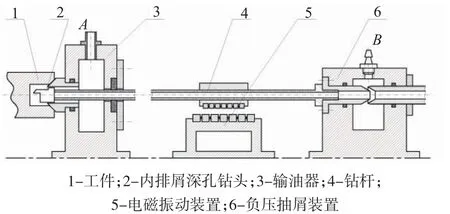

图4 电磁式深孔振动结构简图

电磁式深孔振动结构简图,见图4,主要由SIED数控深孔钻床床身、输油器、电磁式振动装置、负压抽屑装置等组成。工作时,主轴电机带动工件旋转作主运动,进给电机带动刀具作进给运动,电磁式振动装置带动钻杆及刀具,随着电磁铁作轴向振动,实现振动钻削[1]。其工作原理是:切削液分成两条路线,分别供给输油器和负压抽屑装置(一部分切削液通过A口进入输油器,并从钻杆外壁与已加工孔表面之间的环形空间到达钻头头部,并将切屑从钻杆内部推出;另一部分切削液通过B口进入负压抽屑装置,产生一定的负压,将切屑排出)。工作时,给电磁式振动装置通电,可按加工需要改变电流的大小调整振动参数,达到理想的振动切削效果;利用这种振动装置,配合使用负压抽屑系统,能可靠解决加工深孔时的断屑排屑问题。

4 结束语

利用电磁式振动装置有效地解决了断屑问题,采用负压抽屑装置有效地解决了排屑问题。电磁式轴向振动装置结构简单,操作方便,易于在机床上安装;通过调节交流电电流的频率和大小,即可改变钻杆的频率和振幅,调整方便,并可连续调整,适应性强。

[1] 王世清.深孔加工技术[M].西安:西北工业大学出版社,2003.

[2] 马清艳,王彪,刘永姜,等.电磁式轴向深孔振动钻削装置的设计与分析[J].机械设计与研究,2011(6):69-71.

[3] 高印寒,王昕,代汉达.永磁振动钻削排屑分析[J].农业机械学报,2003,34(5):143-146.

[4] 宛剑业,张启明,高秀艳,等.永磁振动钻床的研制及其工艺效果分析[J].辽宁工学院学报,1999,19(6):26-28.

[5] 宛剑业,高印寒.永磁振动钻削装置[J].机械工程师,2000(5):11-11.

[6] 李英,曹选平.BTA深孔钻断屑研究[J].工具技术,2007,41(11):94-97.

[7] 王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业出版社,2005.