建筑物通风系统超高压风管结构设计

胡 北, 陆 松

(中国核电工程有限公司,北京 100840)

0 引言

通风系统是建筑物重要的辅助系统,为设备运行和人员工作提供适宜的环境条件,并对气态污染物进行控制和净化。风管是通风系统中数量最多的部件,维持着室内外的气压平衡。当建筑物外发生龙卷风和爆炸时,为避免风管将室外冲击波传导至重要房间,冲击波阀前后风管应能抵御高压差,以维持压力边界的完整性和气密性。本文针对超高压风管的结构设计,进行了ANSYS有限元分析,以找出超高压对风管结构的影响规律,并给出相应的设计方法。

1 标准风管结构设计

通风系统标准风管结构主要根据设计压力确定。这是因为,风管结构的薄弱部件在于面板,而面板作为薄膜,受气压载荷的影响远大于惯性载荷。本节将介绍根据气压等级设计风管结构的一般方法。

1.1 气压等级

不同功能建筑物所应用的气压分级标准不同。本文涉及风管的气压分级参考某工业建筑:1)中低压风管:<750Pa;2)高压风管:750~2000Pa;3)超高压风管:>2 000 Pa。

1.2 标准风管结构

碳钢是高压金属风管最常用的材料,参考某工业标准,风管在不同气压等级下的结构设计见表1。

1.3 荷载组合

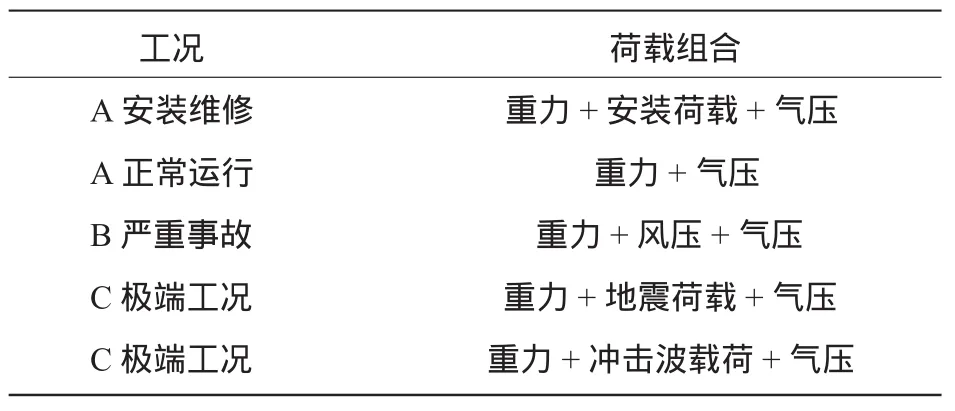

参考ASMEAG-1标准[1],风管各工况下的荷载组合见表2。

表1 标准碳钢风管构造设计

表2 荷载组合

1.4 判定标准

1.4.1 风管应力

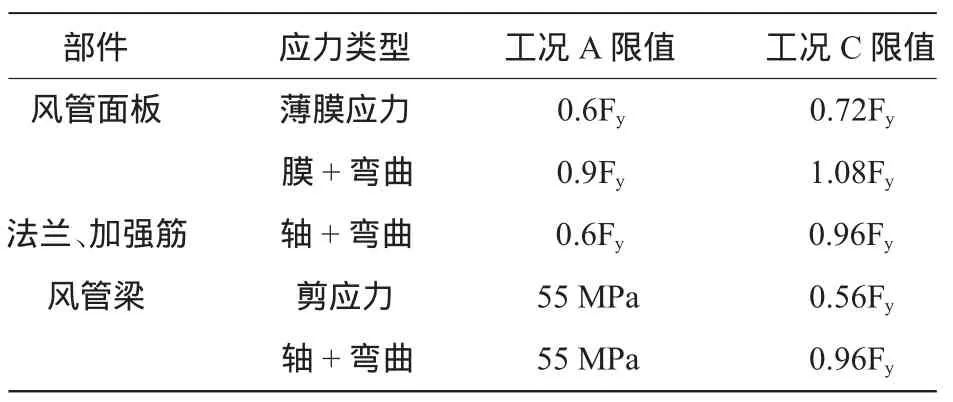

参考ASMEAG-1标准[1],特殊工况下风管应力适用于表3中的判定准则。

1.4.2 风管变形

参考ASMEAG-1标准[1],风管变形应限制在表4规定的范围内,以防止风管屈曲、气密性破坏、流道面积改变、安装仪表损坏等。

表3 风管许用应力

其中,Fy为材料的弹性极限;薄膜应力为风管面板沿厚度方向的平均应力;薄膜加弯曲应力为风管面板上的最大等效应力。

表4 风管许用变形

其中,dmax按如下方法确定:薄板沿气流方向,在最大无支承的面板跨距内,每米不超过10.4mm,最大不超过19mm。

2 超高压风管数值模拟计算

龙卷风和爆炸冲击波是造成超高压的主要外部事件,通风系统作为连通建筑物内外的通道,需抵御突发的超高压差,一般通过在压力边界安装防冲击波阀来实现,室外至防冲击波阀之间的风管应按事故压差设计,此外对于透压值较大的防冲击波阀,阀后的部分管段也应按高压差设计。龙卷风设计压差一般不超过10 000Pa,国内场址多按3 000~5 000Pa设计。爆炸冲击波相比龙卷风压差更大,民用或工业建筑如核电和石化一般可按20 000Pa设计,某些军用建筑需按大于10 000 Pa设计。

本文使用ANSYS结构分析模块进行有限元模拟。采用SHELL93壳单元建模。网格划分采用自适应四边形面网格。载荷设置中,自重按惯性力加载,空气压力按气压项加载。对模型进行静力学分析和模态分析,选用大变形理论非线性方法。后处理项中分别对薄膜应力、薄膜加弯曲应力、变形进行汇总。

2.1 龙卷风工况

龙卷风压差一般为高负压,适用于表3中工况C,考虑到和通风系统正常运行压力的叠加,本例中按6 000Pa考虑。计算风管采用1 000×500的规格,结构按表1中的标准碳钢风管设计。1)面板:厚1.5mm,管段长度1.2m;2)配对法兰:FB60×8;3)加强筋:FB50×6,间距0.6m;4)支架:风管两侧固定,间距3.6m。

ANSYS计算结果见表5。

表5 龙卷风工况风管应力和变形

以上计算结果得出:6 000 Pa龙卷风工况下,标准碳钢风管结构的应力仍可以满足设计要求;虽然变形略超许用值,但考虑到此类风管很少装有测量仪表等接头,基本可以接受。

2.2 爆炸冲击波工况

本例爆炸产生的冲击波压差载荷按20 000 Pa设计,适用于表2中的工况C。本例模型尺寸为1 000×500,相对于标准碳钢风管,采取了如下措施:增加加强筋密度,以减少面板所受的薄膜应力;减小支架间距,以减少风管梁的弯曲应力。结构如下:1)面板:厚1.5mm,管段长度1.2m;2)配对法兰:FB60×8;3)加强筋:FB50×6,间距0.4m;4)支架:风管两侧固定,间距2.4m。

ANSYS计算结果见表6。

表6 爆炸冲击波工况风管应力和变形

以上计算结果得出:爆炸冲击波工况下,加强后碳钢风管结构的应力可满足设计要求,其中加强筋密度的增加对风管应力的降低最为有效;变形略超许用值,但在瞬态下仍可接受。冲击波阀前后的风管可参考本例,进行更为保守的设计。

3 结论

1)设计压力在6 000 Pa以下的超高压风管采用标准碳钢风管结构,可抵御一般的龙卷风载荷。但风管局部可能出现较大变形,若在此类风管上安装仪表接口,需局部加强。

2)设计压力为6 000~20 000 Pa的碳钢风管若要抵御爆炸冲击波,需进行额外加强,相比减小支架间距和加大钢板厚度的方法,增加加强筋的密度最为有效。

[1]ASME.Code on Nuclear Air and Gas Treatment,ASME AG-1,1997.