冷轧机组中机架的优化设计方法研究

供稿|马运刚, 代晶波 / MA Yun-gang, DAI Jing-bo

机架、辊系、压下装置及各部位附件构成了整个冷轧机组的核心部分。其中,机架是全部轧制力的承受者,对于板带轧机来说,机架对轧制精度起着至关重要的作用。而对XGK型多辊轧机,机架的作用尤为突出,整个侧支承辊的精度几乎全靠机架来保证。所以机架必须有足够大的强度和刚度。在整个冷轧机组中,机架是体积最大、质量最大、加工精度要求很高的一个重要零件,对它进行优化设计不仅能保证机组的正常工作,还能有效降低整个机组的制造成本。

轧钢机机架结构计算模型复杂,不易进行精确计算。长期以来,对于机架的强度和刚度计算是通过适当简化,采用材料力学的方法进行的,为了保证机架的强度选取了较大的安全系数[1-3]。实践证明,计算方法过于粗略,对应力集中部位不能进行精确计算,机架在使用过程中产生裂纹,甚至发生断裂的情况,故此方法仅适用于作为初步设计参考。近些年来,计算机技术得到迅猛发展,使得有限单元法开始应用于机架的设计计算,可使机架的设计更加合理优化。

本文采用了有限元法对某型号XGK轧机机架做优化设计研究。达到具有足够强度和刚度,降低成本的目的。

机架简介及基本设计参数确定

图1 机架受力简图

XGK系列轧机因辊系的特殊结构,采用了整体闭式机架。其本身就具备了承受大载荷的特点。受力简图见图1所示。图中:P1—轧制力,此例P1=600 t; P2—侧支承辊在水平方向的分力,此例P2=285.4 t;P3、P4—分别为带钢施加在工作辊上的前、后张力,由结构分析受力,机架只受P3、P4的合力,P3、P4方向相反,大小相差很小,故在下面的设计计算时忽略不计;

机架通过4根地脚螺栓固定在地基基础上。

优化设计

构建初步设计方案

◆ 选择材料

因机架体积大、质量重,结构形状相对简单,故毛坯用铸造件。综合考虑材料的力学性能及加工制造工艺性,选取ZG270-500(ZG35)作为制造机架的材料。ZG270-500属于中碳铸钢,有一定的韧性及塑性,强度和硬度较高,切削性良好,焊接性较好,铸造性能比低碳钢好,裂纹敏感性较高碳钢小[4]。

◆ 初步确定立柱截面尺寸及形状

在初步确定立柱截面尺寸时,可将立柱简化为拉杆受力模型[5]。常用的立柱断面形状有近似正方形、矩形、工字形和T字形四种[1](图2)。在设计机架时,应根据轧机类型,机架受力特点等因素选择立柱断面形状。根据辊系在轧辊轴线方向上的宽度及轧件宽度确定前后两立柱的距离及立柱宽度;依据辊系在轧制方向上的宽度确定左右两立柱的距离。

在断面积相同的情况下,工字形和矩形断面在水平方向上的抗弯能力强,刚性大,适用于机架较宽和水平力较大的轧机。近于正方形断面适用于高而窄,且轧制方向水平力不大的机架。T字形断面介于上述两种情况之间,但接近于工字形和矩形断面的效果。

图2 机架立柱的各种断面

根据XGK型轧机的结构特点,机架受力不同于其他形式的轧机,压下位置中移及轧制方向上的水平力的施加位置(见图1)的特殊性,要求机架立柱在轧辊轴线方向上也应有足够的抗弯能力。而且不同型号的轧机,该抗弯能力要求也不相同,主要与压下位置及在轧制方向上开设的窗口位置及宽度有关。根据该实例的具体情况初步选取正方形断面。

◆ 建立初步三维分析模型

根据上面确定的基本参数、与其存在装配关系的零部件结构及以往的设计经验,建立初步有限元分析模型(图3)。

◆ 优化分析前处理

图3 初步三维模型

图4 初步模型等效应力分布图

本文用Simulation软件对机架进行优化分析。赋予机架材料ZG270-500,约束及载荷的施加见图4。由于机架底面通过地脚螺栓固定在地基上,不产生移动和转动,故在4个地脚螺栓处按全约束处理。根据图1受力简图对模型施加载荷,机架顶面的2个压下位置分别施加300 t的压下作用反力,底面在与辊座底面相接触区域施加通过辊系传递下来的轧制力600 t,2个侧面与侧支承辊相接触的对应的4个区域分别施加285.4 t的水平分力。采用四面体单元划分实体,单元大小为100 mm,公差5 mm,雅可比点数设为4[6]。由于为初步优化阶段,各面过渡尺寸与单元格尺寸相比相对合理故不需做局部细化。划分后生成78032个节点,50288个单元,最大高宽比例为5.5356,高宽比例小于3的单元占99.6%,不存在大于10的单元和屈曲单元,属于高品质的网格划分,适于做优化分析。

◆ 结果分析

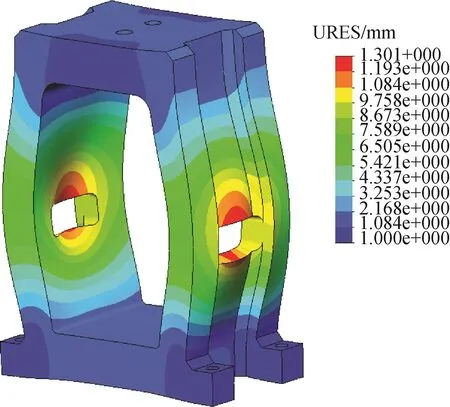

运行计算后,分析结果。图4为运算后的von-Mises等效应力分布图(图中相同部位仅标示1处,与其相同区域不做赘述),从图中可以分析出1、3区域应力较低约1~10 MPa;2、4、5、6区域应力较高约80~110 MPa。图5为模型分析后的变形图解,从图中分析得出,在与图4中标示的4区域变形量较大最大约1.3 mm。图6为分析后模型安全系数小于5的区域分布图,从图中可知,图4标示的2、4、5、6区域安全系数较低。

◆ 优化设计分析

图5 模型变形图

图6 模型安全系数分布图

从分析结果中知道图4中标示的1、3区域应力很小,因此该区域的材料可以去除,以减轻重量。标示2区域在模型中为R200,但仍然在此处的应力集中明显。分析原因:由于顶部宽度较宽,压下反力作用区域小,从而形成局部受力的简支梁模型。要改变受力模型的有效办法可将宽度变窄,顶面与立柱的连接采用大斜角过渡。标示4区域不仅应力大,而且变形也很大,此处在水平方向上的变形直接影响到侧支承辊在轴线方向的精度,从而影响轧制精度,因而此处变形量是需要严格控制的。分析原因:此处变形量大是由于处于立柱中间部位,本身的变形量就会大于其他部位,另外轧制方向窗口的开设也是增大变形量的一个主要因素。要减小该变形量较困难。但仔细分析,影响轧制精度的主要是该处在轧辊轴线方向的直线度,即该处在轴线方向的变形量差值,如果变形差很小则对侧支承辊的轴线精度影响就会很小。抗弯系数较大的截面形状为工字形或T字形最佳,考虑铸造、加工工艺性此处不宜用工字形截面,可在水平受力区域的外侧加一轴线方向的筋,使此处截面形成T字形,提高抗弯能力,以减小变形量。没有大的变形量应力也会随着减小。标示区域5处应力集中主要是因截面变化引起。增大倒角半径受结构限制——此角部装配有辊系升降装置。要解决此处应力集中问题可采用双圆弧倒角或偏置大圆弧角,为使加工工艺简单,这里选偏置大圆弧角。标示6区域原为100×45°等边倒角,根据变形情况这里可采用竖直边大些的不等边倒角。

图7 优化后模型等效应力图

根据上面分析后确定的方案建立新的分析模型见图7,各部分尺寸由软件自动优化获得,

序号1~6标示了各优化区域。从图7中可明显看出优化后的效果,各部分应力都有不同程度的减小,而且分布更加均匀化。图8所示的总变形量也得到明显减小。优化前后效果对比见表1。

表1 机架优化前后对比表

从表1可以看出优化效果非常明显,在机架总重量减轻的情况下,各部应力明显下降,安全系数得到提高,强度提高。影响轧制精度的变形量显著下降,刚度提高。达到了优化设计的目的。

早期用传统方法设计的机架一味追求大的粗略安全系数,但经Simulation分析后发现应力集中部位安全系数很低,约在3倍以下,但其余部位达到几十倍,应力分布不均匀,产生了材料浪费,成本增加的现象。在最低安全系数为3的情况下设计的轧机机架,经过多年的使用,没有出现故障。现在利用有限元法设计的机架安全系数最小为4.2,可见是安全可靠的。

结 语

(1) 本文通过运用有限元法对机架进行设计,达到了提高强度及刚度,减轻重量的优化目的,使设计计算更精细,克服了传统设计方法的缺点。运用上述优化设计方法设计的机架几年前在实践中已经得到了应用。截止目前,几台机架都在正常使用,没有出现失效现象。

(2) 当然利用有限元设计方法还可计算出机架的各阶固有频率,以防止由共振现象影响轧制过程,甚至造成设备损坏的现象发生。以此设计方法来达到更高的设计要求。

在用这种设计方法进行机架设计时一定要注意,不要一味追求最理想的计算结果,还要考虑铸造和加工的工艺性,不能将结构设计的过于复杂,增加过大的加工制造过程的困难。一台机架能否安全可靠地工作,一定程度上还取决于毛坯的铸造质量,结构上的合理设计可避免一定的铸造缺陷产生。兼顾设计与制造全过程的优化设计才是更合理的。是否有更佳的设计方法还需要我们长期的研究探索。

致谢 本课题在进行过程中,受到公司博士后流动站和王铭宗教授大力支持,在此一并表示最真挚的感谢。

[1] 边金生. 轧钢机械设备. 北京:冶金工业出版社,2003

[2] 黄华清. 轧钢机械. 北京:冶金工业出版社,1979

[3] 邹家祥,施东成. 轧钢机械理论与结构设计. 北京:冶金工业出版社,1993

[4] 王文斌. 机械设计手册. 北京:机械工业出版社,2005

[5] 胡德淦. 机械设计基础. 北京:机械工业出版社,1997

[6] 张洪信,赵青海. ANSYS有限元分析自学手册. 北京:机械工业出版社,2007