复杂零件网络化制造的生产加工状态模型研究

杨胜富,孙卫红,鲁文超

(中国计量学院机电工程学院,浙江杭州310018)

在网络化制造环境下,高效地跟踪复杂零件生产加工状态具有重要意义,同时也是难点问题之一。复杂零件生产加工状态不仅是紧急情况下生产调度的重要依据,还是生产计划滚动的重要参考。一般情况下,复杂零件有多个生产任务,各个生产任务往往是由三四道或者五六道工序组成,由一个制造资源进行生产加工[1]。工序任务加工状态及制造资源的生产状态是复杂零件生产加工状态的重要组成部分。制造资源都有各自的状态描述方法,不同的状态描述方法造成了工序任务加工状态与制造资源生产状态信息不能及时交互。信息孤岛在一定程度上降低了跟踪的效率和准确性。网络化制造环境下,要改善跟踪复杂零件生产加工状态的效率,需要一个便于各状态信息交互的模型。建立这样的模型要解决以下两个问题:(1)为复杂零件、制造资源和制造任务寻求高效准确的状态描述方法;(2)建立能实现复杂零件状态、制造资源生产状态和制造任务加工状态信息交互的模型。

目前关于车间制造中物料工艺状态的描述方法相对比较成熟[2-6],刘晓冰等[2]提出S(I)描述法,采用0表示未加工,用1表示工序加工完成,组成工艺状态矢量,再通过2进制计算物料工艺矢量的物料工艺状态值。此方法解决了工序多时字符串多的问题,但是不能精确地记录物料在一道工序加工过程中的状态。王万雷[3]提出16进制描述法,用16进制中前10位记录每道工序状态,组成工艺状态矢量,通过16进制计算某时刻物料工艺矢量的物料工艺状态值。该方法减少了每一个任务域中可以表达的工艺状态矢量长度,加大了计算量。虽然这些都是车间制造中物料工艺状态的描述方法,但是从物料流动性质来看,在一个企业内部各个车间之间流动的物料与在虚拟企业中各个企业之间的物料流动本质上是一样的[2],通过借鉴相对成熟的车间物料工艺状态描述方法,描述网络化制造复杂零件生产状态是可行的。

网络化制造环境下,复杂零件的各道工序根据加工特性组成制造任务收敛于某一个制造资源,各个制造资源由协作关系收敛于某个复杂零件。同理,任务状态、制造资源状态、复杂零件状态也遵从于这样的收敛关系。这样的收敛特征类似于离散行业 BOM (BOM4D),BOM4D通常采用树形、非循环式的图表来描述产品每一个部件与其子部件之间的关系,描述图表最后收敛于某一根节点,即所有原材料、子部件、部件单元最终收敛于同一父部件[7]。BOM的作用之一是辅助解决了由于平台异构所带来的数据交换和共享难题[7]。因为制造资源是中间收敛点,所以作者建立以制造资源层为枢纽由零件层、制造资源层、任务层3层组成的多层状态清单模型,实现各状态信息交互,防止产生信息孤岛。

综合以上分析,网络化制造环境下,跟踪复杂零件生产状态的关键在于各种状态描述的准确性及各层状态间信息交互的及时性。运用纯数学的2进制数和16进制数计算方法使状态信息描述更准确,且便于计算机识别;由零件层、制造资源层、任务层3层组成的状态清单模型,利于各状态信息间交互,防止产生信息孤岛;而且基于进制数与清单模型的状态跟踪具有良好的可扩展性和人机互操作性。

1 状态描述方法

1.1 状态矢量

状态矢量包括零部件制造任务状态矢量和制造资源状态矢量两个部分,分别记为TD和TP。

零部件制造任务状态矢量是指由零部件制造任务的加工状态信息组成的矢量,记为TD=(dn…d1d0),其中di表示第i个零部件制造任务的加工状态信息,di的取值为2进制中的0或1,0表示任务未完成加工,1表示任务已完成加工。

例如,假设制造资源1中有10个零部件制造任务,其中第0个、第2个、第7个零部件制造任务还未完成加工,其余零部件制造任务已完成加工,其任务状态矢量记为TD=(1110111010)。

制造资源状态矢量是指由制造资源的生产状态信息组成的矢量,记为TP=(pn…p1p0),其中pi表示第i个制造资源的生产状态信息,pi取值为16进制中前11位,即 (0,1,2,…,A),分别表示完成任务的百分数。16位进制位值与完成量对应关系见表1。

表1 位值与完成量对应关系

例如,假设复杂零件A有7个制造资源共同加工,其中第1个、第6个制造资源还未开始零部件制造任务的加工,第0个、第2个、第3个制造资源已完成了50%的零部件制造任务的加工,第4个、第5个制造资源已完成全部零部件制造任务的加工,其任务状态矢量记为:TP=(0AA5505)。

1.2 任务状态值

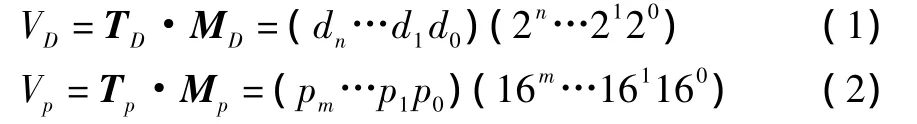

任务状态值表示任务目前的生产加工情况,是通过相应的进制计算任务状态矢量得到的值,用Vk表示。Vk=Tk·Mk,其中k的取值为 (D,P),D表示求零部件制造任务状态,用2进制计算;P表示求制造资源状态,用16进制计算。

其中:n≤31,m≤7。

用公式 (1)计算上述所举例子的零部件制造任务状态值VD=TD·MD=890,用公式 (2)计算制造资源生产状态值VP=TP·MP=11 162 885。

1.3 任务状态域

由于现在大多是32位的计算机,最多能表示4个字节的整数,用16进制计算最多可以表示8位,用2进制计算最多可以表示32位。计算机硬件条件的限制导致用以上方法进行任务状态描述时,协作资源不能超过8家,零部件制造任务分解不能超过32个制造任务。为了突破这样的限制,借鉴相关文献[2-4]中的状态域划分规则来解决该问题。

制造资源状态域划分规则。将制造资源以8位长度为准,从第0个制造资源开始把制造资源矢量TP分块为:TP=[…(t15…t9t8)(t7…t1t0)]=(…T16T8T0),其中T0表示制造资源状态0域矢量,T32表示制造资源状态8域矢量,以此类推。

零部件制造任务状态域划分规则。将零部件制造任务状态以32位长度为准,从第0个零部件制造任务开始把零部件制造任务矢量 TD分块为:TD=[…(t61…t33t32)(t31…t1t0)]=(…T64T32T0),其中T0表示制造任务状态0域矢量,T32表示制造任务状态32域矢量,以此类推。

1.4 任务状态域中任务状态值

任务状态域中任务状态值用Vkq表示,其中k的取值为 (D,P),D表示求零部件制造任务状态值,用2进制计算;P表示求制造资源状态值,用16进制计算。q为所求的k的任务状态所在的任务状态域。利用任务状态域划分规则,根据k值对任务状态矢量进行划分,再由每个任务状态域中任务状态值推导出任务状态。首先确定任务n所在的任务域q= n-mod(n,k),其中mod(n,k)表示整数n除以整数k的余数,且n>k,k取值为2或16,任务n在该任务域上的任务状态值为:其中0≤i≤k。

任务状态域中任务状态值判断任务n的生产情况,先判断任务n所在域值q=n-mod(n,k),再比较任务域内的任务状态值Vkq和k(n-q),求Vkq/k(n-q),得到模数m和余数s。当k为D时表示求零部件制造任务状态,此时k=2,如果得到的m值是k的整数倍,可以断定任务n还没有开始,否则可以认定为已加工完成。当k为P时表示求制造资源状态,此时k=16,如果得到的m值是k的整数倍,则进一步求解m/k,计算得到余数j,于是制造资源的完成百分比可以表示为(10×j)%。

2 状态清单模型

2.1 模型描述

运用物料清单的思想,建立复杂零件生产状态清单模型。该模型可以实现零件层、资源层、任务层的信息交互。通过清单模型不仅可以查询到零件的制造资源及其生产状态,还可以跟踪各制造资源中零部件制造任务的加工状态。图1为复杂零件生产状态清单模型。

图1 复杂零件生产状态清单模型

图1表示复杂零件由m个制造资源共同协作完成生产,每个制造资源i将会有多个不同的零部件制造任务。其中,VP表示零件的生产状态值,由资源层中Pi值组成制造资源矢量TP计算得到,Pi值表示第i个制造资源当前完成零部件制造任务的百分量; VDi表示第i个制造资源的加工状态值,由制造任务层中各个制造任务的状态Di的值组成制造任务加工状态矢量TD计算得到,Di的值表示各个制造任务当前的加工状态。

2.2 进制数确定

盟主企业跟踪复杂零件生产状态时需要准确的数据依据。针对资源层制造资源状态,采用16进制数比采用2进制数更能准确地描述制造资源的生产状态。例如,零件A由7个制造资源共同协作完成生产,假设资源层制造资源的状态矢量用2进制描述为0101101,认为第1,4,6个制造资源并没有进行生产,但实际情况可能是第1个制造资源中包含有10个零部件制造任务,而第1个制造资源已完成了第0,1,2,3,4个零部件制造任务的加工,故用2进制数描述会产生状态描述不准确的现象;采用16进制数描述上述例子,第1个制造资源已完成了5个零部件的加工,其生产状态用16进制数表示为50%。可见采用16进制数比采用2进制数更能准确地描述制造资源的生产状态。

任务层中生产任务状态主要由各制造资源自行管理,盟主企业毋须知道其准确的加工状态。而且一般加工任务由十几甚至上百道工序组成,采用2进制不仅能够满足其加工状态描述,同时还能增加一个域中所能表达的任务数、降低计算的复杂度。

2.3 层级分析

由上述分析可知,零件层的零件状态值VP采用16进制数根据资源层中制造资源矢量TP计算,同时可根据制造资源数量计算零件状态完成阈值。例如零件由7个制造资源共同协作完成生产,其阈值矢量用16进制描述为AAAAAAA,其状态值VP为17895697。

资源层中制造资源包含两个值:一个是制造资源i生产状态的百分量Pi,表示对应的任务层中零部件制造任务生产完成的百分比,由16进制数表示;另一个是制造资源状态值VD,采用2进制数对任务层中零部件制造任务加工状态矢量TD计算得到。资源层中制造资源的VD和Pi反映出零件生产过程的重要信息。由制造资源状态值VD和制造资源生产状态百分量Pi,盟主企业可以确定制造资源完成的零部件制造任务,即任务层状态矢量。例如零件由7个制造资源共同协作完成生产,假设其生产状态矢量为37593AA,认为其中制造资源7,6,5,4,3分别完成了制造任务量的30%,70%,50%,90%,30%,制造资源2,1完成了生产任务。假设制造资源7中包含有10个零部件制造任务且状态值VD为14,根据状态值VD和完成量30%,可以确定其任务层制造任务状态矢量为0000001110。

3 实例应用

以某企业接到的大型齿轮箱产品为研究对象,建立其在网络化制造环境下的任务状态清单。产品总体结构如图2所示,齿轮箱的总体尺寸为215 cm×193 cm×322 cm,约5 670 kg。其体积和质量大、涉及零件多、结构复杂、要求设备种类多,而且对单个设备的要求高。客户的满意度要求比较高,所以对各个零部件的生产状态进行跟踪非常重要,作者以它为例子进行应用分析。

图2 齿轮箱总体结构示意图

从齿轮箱的制造工艺出发,将其加工过程分解成不同制造任务,根据制造任务分解及制造资源需求分析发现,不同零件的加工对制造资源需求具有相似性,因此可以将它们合并成一个制造任务,并在同一个制造单位中完成加工,整个齿轮箱的制造过程可分为材料切割、折弯、粗铣+钻孔+精铣、装配+焊接、退火、表面处理+精加工和喷漆7个制造任务。假设这7个制造任务由7个制造资源共同完成,制造任务、制造资源及零部件制造任务分配情况如表2如示。假设某时刻各零部件制造任务加工情况如表3所示。

表2 零部件任务分配表

表3 某时刻加工情况表

针对表2中假设的生产加工情况,根据状态矢量描述方法,描述出零部件制造任务矢量和制造资源状态矢量

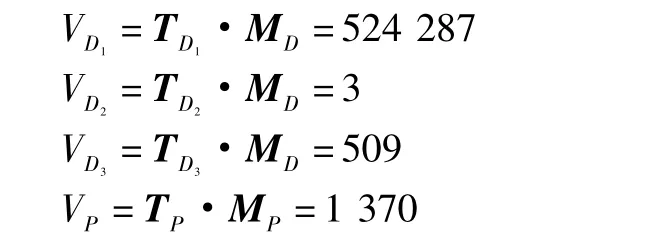

根据零部件制造任务矢量和制造资源状态矢量,由任务状态值计算公式 (1)、(2)可计算得到零部件制造任务状态值和制造资源状态值

将任务层的零部件制造任务的状态矢量、制造资源状态矢量、制造资源状态、零件状态值制成状态清单,可以看到该时刻齿轮箱的生产状态清单如图3所示。

文中提出的状态清单模型在该企业得到应用,从图3所示的生产任务状态清单可以查询到零件层中齿轮箱的状态值为1 370,该值未达到完成阈值17 895 697,表示零件未完成加工;通过该值可查询到资源层中各个制造资源的生产完成情况及生产状态值。例如A企业生产完成情况值为A,表示已完成加工;B企业生产情况值为5,表示已完成50%的加工;通过资源层中生产状态值可以查看到任务层中制造任务的加工情况,例如A企业生产状态值为524 287,可查看到制造任务的加工状态均为1,表示均完成加工。通过实际应用证明了:多层任务状态清单模型能够高效地跟踪到复杂零件生产加工状态,保证了状态信息共享,提高了企业的生产效率和服务质量。

4 总结

分析了网络化制造环境下,跟踪复杂零件生产加工状态的难点问题,提出建立以制造资源层生产状态为枢纽,由零件层、制造资源层、任务层组成的多层状态清单模型。模型以制造资源层为枢纽,利于模型中3层状态间的信息数据的交互,使生产状态信息查询更便捷、模型更实用,盟主企业更高效地跟踪复杂零件的生产加工状态。

同时科学、可靠的状态信息对于网络化制造中生产计划重排、任务调度等具有重要意义。作者将纯数学的2进制计算和16进制计算方法混合运用,使得任务的状态信息表述更准确可靠。

最后以实际应用证明:在网络化制造环境下,通过多层状态清单模型能提高跟踪复杂零件生产加工状态的效率,同时提高了企业的服务质量。

图3 齿轮箱生产状态清单

【1】郭宁,金天国,刘文剑.基于虚拟制造单元的制造资源组织模型[J].计算机集成制造系统,2010,16(8):1650-1656.

【2】刘晓冰,黄学文,马跃等.基于集合S(I)理论的物料工艺状态描述[J].机械工程学报,2003,39(9):62-65.

【3】王万雷.制造执行系统(MES)若干关键技术研究[D].大连:大连理工大学,2005.

【4】黄学文,范玉顺.基于二进制和十六进制的物料工艺状态描述方法[J].计算机集成制造系统,2006,12(2): 281-284.

【5】PAPADOPOULOS H T,VIDALIS M I.Minimizing WIP Inventory in Reliable Production Lines[J].International Journal of Production Economics,2001,70(2):185-197.

【6】YURTSEVER,TANJU.Computerized Manufacturing Monitoring and Dispatch System[J].Computers&Industrial Engineering,1998,35(12):137-140.

【7】薄洪光,张楠,刘晓冰,等.基于批次的流程行业物料清单集成技术[J].计算机集成制造系统,2010,16(1): 166-172.

【8】XU Hanchuan,XU Xiaofei,HE Ting.Research on Transformation Engineering BOM into Manufacturing BOM Based on BOP[J].Applied Mechanics and Materials,2007,10 (11):99-103.