膜法脱硝工艺在离子膜法烧碱生产中的应用

赵 博,董 雷

(黑龙江昊华化工有限公司氯碱厂,黑龙江 齐齐哈尔161033)

黑龙江昊华化工有限公司建设的“25万t/a离子膜法烧碱”工程,采用了最新的膜法脱硝工艺,取代了氯化钡法,将离子膜淡盐水中的硫酸根含量控制在技术指标内,解决了以往烧碱生产中钡法脱硝存在的运行成本高,环境污染等问题。

1 膜法脱硝工艺的技术特点

膜法脱硝工艺技术属于膜分离技术领域。其工艺技术特点为,利用膜的选择性分离功能,将盐水循环系统中多余的硫酸根以硫酸钠的形式分离出来。具有自动化程度高、操作简单方便、运行成本低、安全环保等优点。

膜法脱硝工艺技术指标如下:

(1)预处理

pH值5~8;

温度≤40℃;

余氯≤0.1 mg/L。

2 膜法脱硝工艺的应用情况

膜法脱硝工艺技术的工作原理是根据纳滤膜对离子截留率不同,即对S等两价或多价离子具有较高的截留率,而对Na+、Cl-等一价离子具有较低的截留率,从而达到将硫酸根离子与系统分离的目的。

膜法脱硝工艺过程主要包括预处理部分(膜法前处理)、膜法脱硝部分(硫酸钠分离浓缩)、冷冻脱硝部分(硫酸钠结晶分离)。即将离子膜烧碱生产中产生的脱氯淡盐水,经预处理过程,使淡盐水各项指标合格(含余氯≤0.1 mg/L、pH值为5~8、温度≤40℃),通过高压泵使淡盐水进入膜分离系统进行分离,分离后的脱硝水直接回到化盐工序利用,分离后的浓硝水(硫酸钠含量为80~100 g/L),通过冷冻使硫酸根以硫酸钠的形式过饱和结晶析出,经过离心机分离,得到成品芒硝(十水硫酸钠)。

膜法脱硝工艺的应用是该公司对离子膜烧碱盐水系统的技改创新,体现在以下方面。

2.1 节能

(1)膜法脱硝采用两级膜分离工艺设计,可以充分利用膜分离的技术优势,将硫酸钠含量从一级分离的60 g/L提升至二级分离的100 g/L,使硫酸根尽可能地浓缩,减少冷冻脱硝工序需要冷冻的浓硫酸根溶液总量,降低能耗。

(2)合理的冷冻结晶温度选择。采用的新工艺是,2级膜法浓缩,1次芒硝沉降,沉降后,清液回流到前工序再次用膜法浓缩,沉降温度只需5℃左右,与一般工艺采用的-5℃冷冻结晶温度相比,大大降低了冷冻机组能耗,同样规模的系统每年节省运行费用约20%以上。

2.2 自动化程度高

(1)膜脱硝系统为可编程控制器(PLC)自动控制。中央控制柜面板上还附有整套系统设备运行模拟板,可直观显示各设备的运行情况。

(2)膜脱硝系统装置设置1台就地仪表和操作盘,在就地盘上可读出有关工艺参数,如流量、压力等。能在就地操作盘上现场启停系统的进水高压泵和相关的进水阀门。膜脱硝系统装置还设有产水侧压力过高自动泄压保护和低压冲洗等功能。

(3)高压泵采用变频控制且出口设有高压保护开关,保护高压泵的运行安全。

(4)pH调节及亚硫酸钠加药泵的启停与高压泵连锁。此套装置自动化程度高,使得操作更简单方便,硫酸根离子的浓度更好控制,盐水质量得到明显的提高。

2.3 运行成本低

以2011年为例,该公司年产芒硝为2 990.5 t,纯度为92%左右,脱除硫酸钠为1 213.3 t。

如果采用氯化钡法,除去1 213.3 t硫酸钠则需消耗1 777.5 t氯化钡,折成98%的氯化钡为1 813.77 t,每吨氯化钡价格为2 800元,则1年采购氯化钡需花费507.86万元。

使用膜法脱硝工艺后,2011年膜法脱硝工艺全年耗电为1 561 383.2kW·h,以电费0.64元/kW·h计,合计为999 285.25元;耗水为79 087.95 t,全部回收至化盐;更换精密滤芯约130支,合计8 450元;活性炭更换1次3.8 t,计57 000元,每2年约需更换滤膜80支,每年平均费用为880 000元;因此,2011年膜法脱硝装置运行1年,运行成本总计为194.47万元,仅为氯化钡法的38.3%。

2.4 安全环保

膜法脱硝工艺采用纳滤膜法脱除硫酸根,该过程是一种物理过程,无须添加助剂。而氯化钡法则是以添加一种新杂质的方法去除另一种杂质。用纳滤膜法取代氯化钡法脱除烧碱系统中的硫酸根,从源头上杜绝了钡盐对环境的污染,安全环保。

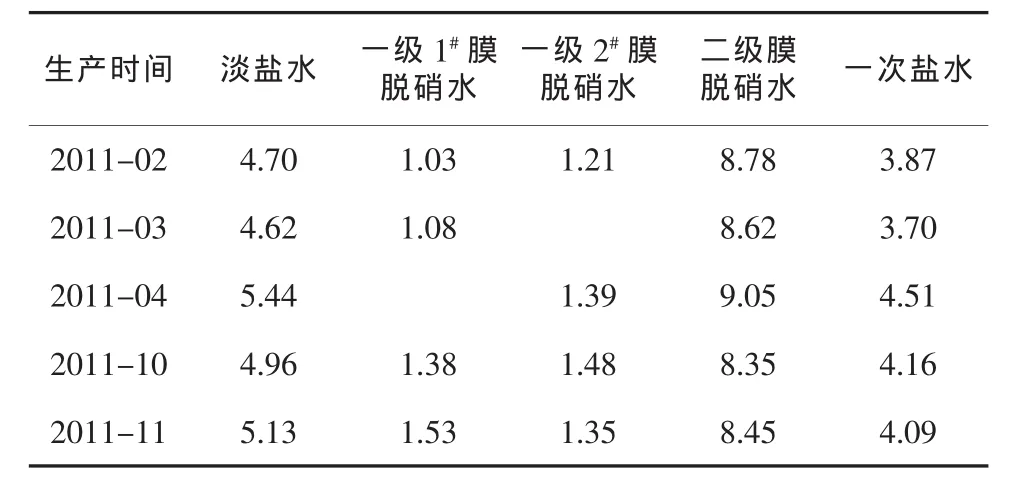

该装置自2010年11月运行至今,通过细心管理,精心操作,保证了离子膜烧碱工程系统稳定运行,成功地将离子膜淡盐水中的硫酸根控制在技术指标内,从而保证进槽盐水硫酸根浓度≤5 g/L,使盐水质量得到明显提高,其相关运行数据见表1。

表1 淡盐水及一次盐水硫酸根质量浓度(以平均数据统计)g/L

3 结论

该工艺作为一种零排放、环保节能的盐水脱硝技术,适应目前国内离子膜制碱工艺的发展和需求。