AF1410高强度钢大气腐蚀试验研究

张兴华,骆晨,刘明,孙志华,陆峰,汤智慧

(中国航空工业集团公司北京航空材料研究院,北京 100095)

超高强度钢是指屈服强度大于700MPa,抗拉强度大于1200MPa的钢材。研究表明,美国20世纪80年代研制的AF1410高强钢不仅具有高强度、高韧性等优异的力学性能,同时还具有良好的焊接性能且价格低,被广泛用于高性能航空结构材料领域[1],用于制造长寿命高强度结构件、轴类零件、紧固件、起落架。该材料对腐蚀环境相当敏感,它的腐蚀性能和规律直接关系到飞机的日历寿命[2],因此有必要重视其在实际大气环境中的腐蚀特点和腐蚀规律。

1 试验

1.1 试验材料与试样规格

试样采用AF1410高强度钢,其化学组成见表1,规格为100mm×50mm×4.5mm。

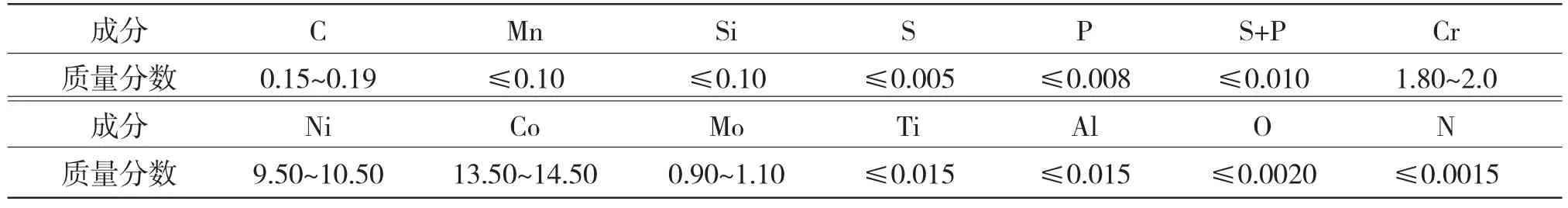

表1 AF1410钢的化学成分及其质量分数Table1 Chemicalcomposition ofAF1410 alloy %

1.2 自然大气环境暴露试验

1.2.1 试验环境特点

试验选在北京大气环境实验站进行。北京大气环境试验站气温适中,日照辐射强度偏弱,具有典型暖温带亚湿润内陆性气候特征[3]。

1.2.2 试验条件和试验周期

试验方法参见GB/T 14165—2008[4]的规定。试验的检测周期为1,2,3,5年。每次取试样4件,进行质量损失分析、形貌观测和成分测试。

1.3 试样检查与分析

1.3.1 断面分析

制备腐蚀产物层的断面试样,用Quanta600型环境扫描电子显微镜和牛津EI350型能谱仪观察,并进行元素分析。

1.3.2 外观检查与分析

外观检查包括目视检查和Quanta600型环境扫描电子显微镜观察试样表面,以及高像素单反相机拍摄试样的腐蚀宏观形貌。

1.3.3 质量损失分析

按照HB 5257—83[5]规定的方法进行。

1.3.4 电化学阻抗分析

电化学阻抗谱用PAR Potentiostat/Galvanostat M273A恒电位仪进行测量,后用ZSimpWin对电化学阻抗谱进行拟合分析[6]。

2 结果与讨论

2.1 腐蚀样品断面分析

图1展示了AF1410高强度钢在北京大气暴露1,2,3,5年后的锈层断面形貌。由图1可知,在北京大气暴露1年后,锈层较薄,且疏松多孔;2年后,锈层变厚,内部出现裂纹;3年后,锈层变为很薄的较致密层;5年后,锈层开裂明显加重。锈层断面形貌的变化反映出锈层开始生长,内部有孔洞,后来随锈层厚度增加,受内应力和各种环境因素影响,最终导致外部锈层开裂、脱落。

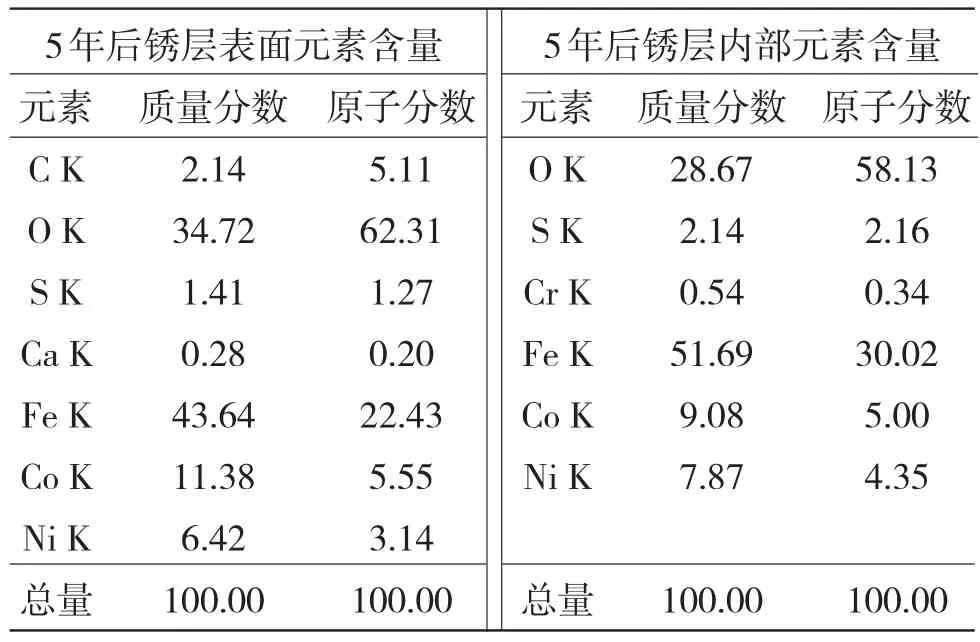

表2显示了AF1410高强度钢暴露5年后锈层断面的元素组成。由表2可知,高强度钢的锈层基本上由Fe和O元素组成,说明腐蚀产物主要为铁的氧化物,相关数据说明锈层内部含氧量略低。由于长期暴露,锈层表面无法清除的积灰是造成含C的原因之一,也是造成含氧量增加的原因之一。

表2 暴露5年的锈层(EDX)元素成分及含量Table 2 Chemical composition of rust(EDX)after 5-year exposure %

2.2 腐蚀宏观形貌分析

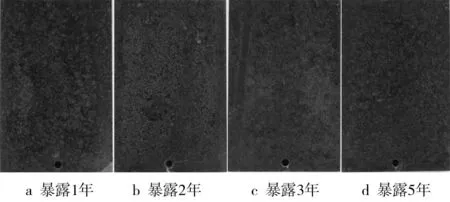

对在北京大气环境中的AF1410高强度钢样品进行外观检查,腐蚀形貌照片如图2所示。由图2可知,AF1410高强度钢在腐蚀初期,锈层疏松,表面颜色较深;随暴露时间延长,锈层疏松层面积变小,颜色变灰;暴露至3年,锈层又变平整;暴露至5年,锈层颜色变深,表面粗糙度加大。一般认为,Fe2O3为黄褐色,Fe的羟基化合物和Fe3O4为黑褐色[7]。据此判断,AF1410高强度钢腐蚀产物初期内部以Fe3O4和β-FeOOH为主,结合层较致密,在阳光暴晒下逐渐变为Fe2O3和α-FeOOH,变得疏松[7]。结合图1说明,锈层在达到一定厚度以后表面疏松层很容易产生脱落现象。

图2 AF1410高强度钢在北京大气暴露后的外观Fig.2 Corrosion appearance of AF1410 high-strength steelafter atmospheric exposure in Beijing

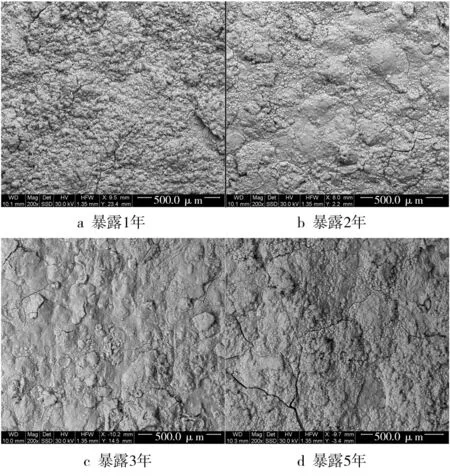

结合电镜形貌图(图3)可看出,腐蚀1年的试样锈层表面开始有裂纹,随着腐蚀时间增加,裂纹逐步增多,表面在腐蚀3年时变平整,5年后试样表面裂纹扩大,腐蚀程度严重。

图3 AF1410高强度钢在北京大气暴露后的表面形貌(SEM)Fig.3 SEM image of surfacemorphology of AF1410 high-strength steelafteratmospheric exposure

2.3 腐蚀质量损失随时间的变化规律

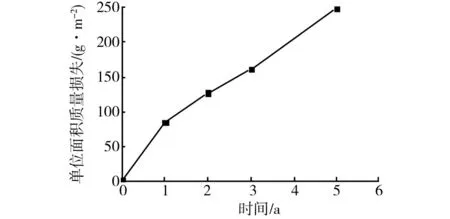

图4是AF1410高强度钢在北京的大气腐蚀质量损失数据曲线。对1,2,3,5年4个采样点的单位面积腐蚀质量损失进行计算,从质量损失数据图的变化趋势看,AF1410高强度钢腐蚀质量损失持续增加,AF1410高强度钢表面连续腐蚀。根据数据变化趋势看出,AF1410高强度钢在北京的大气环境中,第1年腐蚀质量损失为84.8702 g/m2,第1年到第2年腐蚀质量损失为41.801 g/m2,第2年到第3年腐蚀质量损失为34.901 g/m2,第3年到第5年平均年腐蚀质量损失为43.8014 g/m2。

图4 单位面积质量损失-时间函数关系曲线Fig.4 relationship betweenweight lossand exposure time

腐蚀初期,由于锈层逐渐变厚、变致密,对钢基体的保护作用逐渐增强,造成腐蚀速率降低。在腐蚀2年到3年之间达到最慢。结合断面分析得知,随着腐蚀产物厚度增加,内应力变化、温度变化、雨水冲刷等因素导致锈层开裂,直至脱落,锈层的保护作用减弱,使得腐蚀速率在腐蚀3年时开始增加。3年后,腐蚀产物继续增加,锈层又开始形成保护层。

2.4 电化学交流阻抗分析

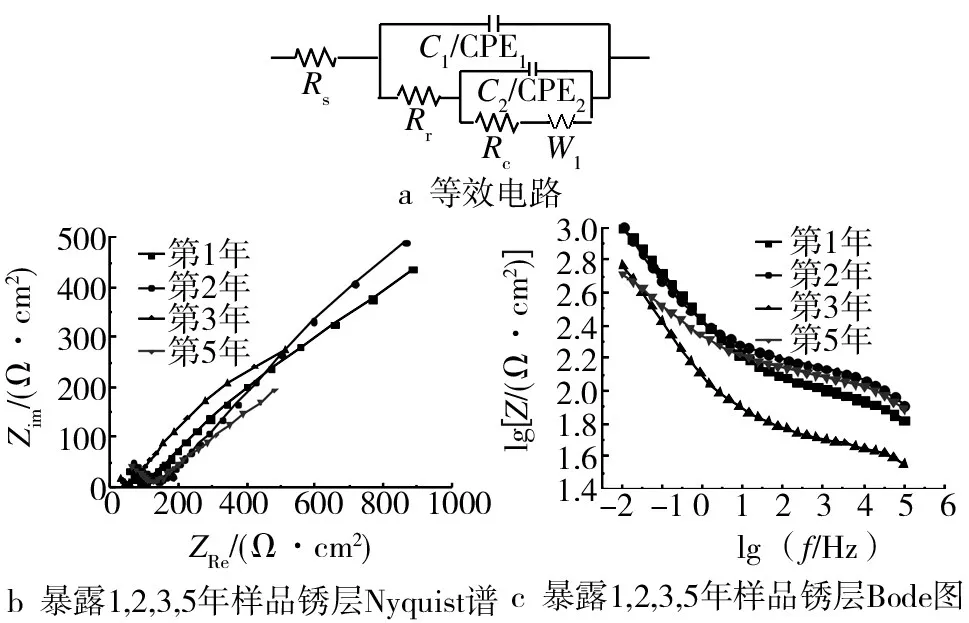

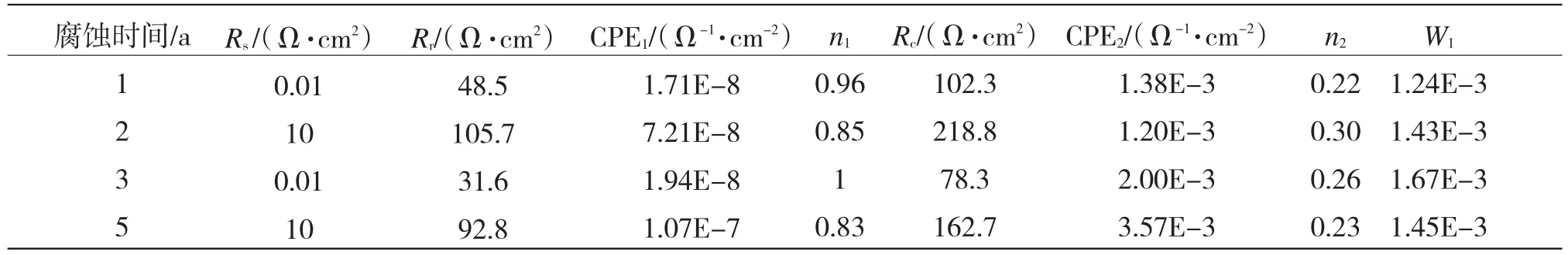

AF1410高强度钢模拟电路如图5a所示。图中W1为Warburg阻抗;Rr为锈层电阻;Rs为溶液电阻;CPE1和CPE2为常相位角元件。暴露1,2,3,5年的样品锈层较为疏松,存在弥散效应,因此选用常相位角元件。

由图5b高频段得知,暴露1,2,3,5年的样品展现出的是压缩变形的容抗弧;由低频段可知,锈层样品在3.5%(质量分数)NaCl溶液中的电极反应受扩散过程控制。通过图5b和5c以及表3带锈试样交流阻抗拟合后的数据结果中的Rr值的大小可以看出,锈层电阻在3年时达到最小值,因为此时锈层最薄;由Rc可以看到电极阻力也是在3年时最小,锈层最薄,耐蚀性能最差。

图5 AF1410高强度钢在北京大气暴露后锈层的电化学阻抗谱Fig.5 EIS of AF1410 high-strength steel rust after exposure in Beijingatmosphere

表3 暴露不同时间的AF1410高强度钢拟合数据Table 3 Data ofAF1410 samplesafter1,2,3 and 5 yearsofexposure

3 结论

1)腐蚀初期,AF1410高强度钢在北京大气中的腐蚀速率随着锈层厚度增加逐渐减小;在2年到3年间,由于锈层的脱落,导致腐蚀速率增加;3年后,腐蚀速率随锈层厚度增加而逐渐减小。

2)在北京大气暴露2年后,AF1410高强度钢样品锈层厚度较大,且锈层底层较致密,因此锈层阻抗最大,对基体保护效果最为明显;暴露3年后,AF1410高强度钢样品锈层虽然较致密,但是由于其厚度较薄,锈层阻抗最低,因此最容易腐蚀。

3)AF1410高强度钢在北京大气环境中,锈层开始生长得较为致密;2年后随着锈层厚度增加,锈层内应力也增加,加上雨水冲刷、温度变化等因素,导致锈层开裂、脱落;随后锈层又开始继续生长加厚,锈层阻抗则随着锈层厚度的变化而变化,腐蚀速率呈现反复升降的过程。

[1]郝雪龙,刘建华,李松海.中性盐雾预腐蚀对AF1410高强度钢疲劳寿命的影响[J].航空材料学报,2010,30(1):67—71. HAO Xue-long,LIU Jian-hua,LI Song-hai.Effect of Neutral Salt Spray Precorrosion on Fatigue Life of AF1410 Steel[J].Journal of Aeronautical Materials,2010,30(1):67—71.

[2] WEIR P.Corrosion and Corrosion Fatigue of Airframe Materials[R].2000.

[3]刘明,汤智慧,蔡健平.30CrMnSiA高强度钢在北京地区的大气腐蚀研究[J].装备环境工程,2010,7(4):17—21. LIU Ming,TANG Zhi-hui,CAI Jian-ping.Study on Atmospheric Corrosion of 30CrMnSiA High Strength Steel in Beijing Area[J].Equipment Environmental Engineering,2010,7(4):17—21.

[4]GB/T 14165—2008,金属和合金大气腐蚀试验现场试验的一般要求[S]. GB/T 14165—2008,The General Requirements of Outfield for Atmospheric Corrosion Testing ofMetals And Alloys[S].

[5]HB 5257—83,腐蚀试验结果的重量损失测定和腐蚀产物的清除[S]. HB 5257—83,TheWeight Lossof Corrosion TestMeasured and Corrosion Products Removed[S].

[6] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008. CAO Chu-nan.Principles of Electrochemistry of Corrosion [M].Beijing:Chemical Industry Press,2008.

[7]张全成,吴建生,郑文龙.耐候钢表面稳定锈层形成机理的研究[J].腐蚀科学与防护技术,2001,13(3):143—146. ZHANG Quan-cheng,WU Jian-sheng,ZHENGWen-long. Formation Mechanism of Protective Rust on Weathering Steel[J].Corrosion Science and Protection Technology,2001,13(3):143—146.